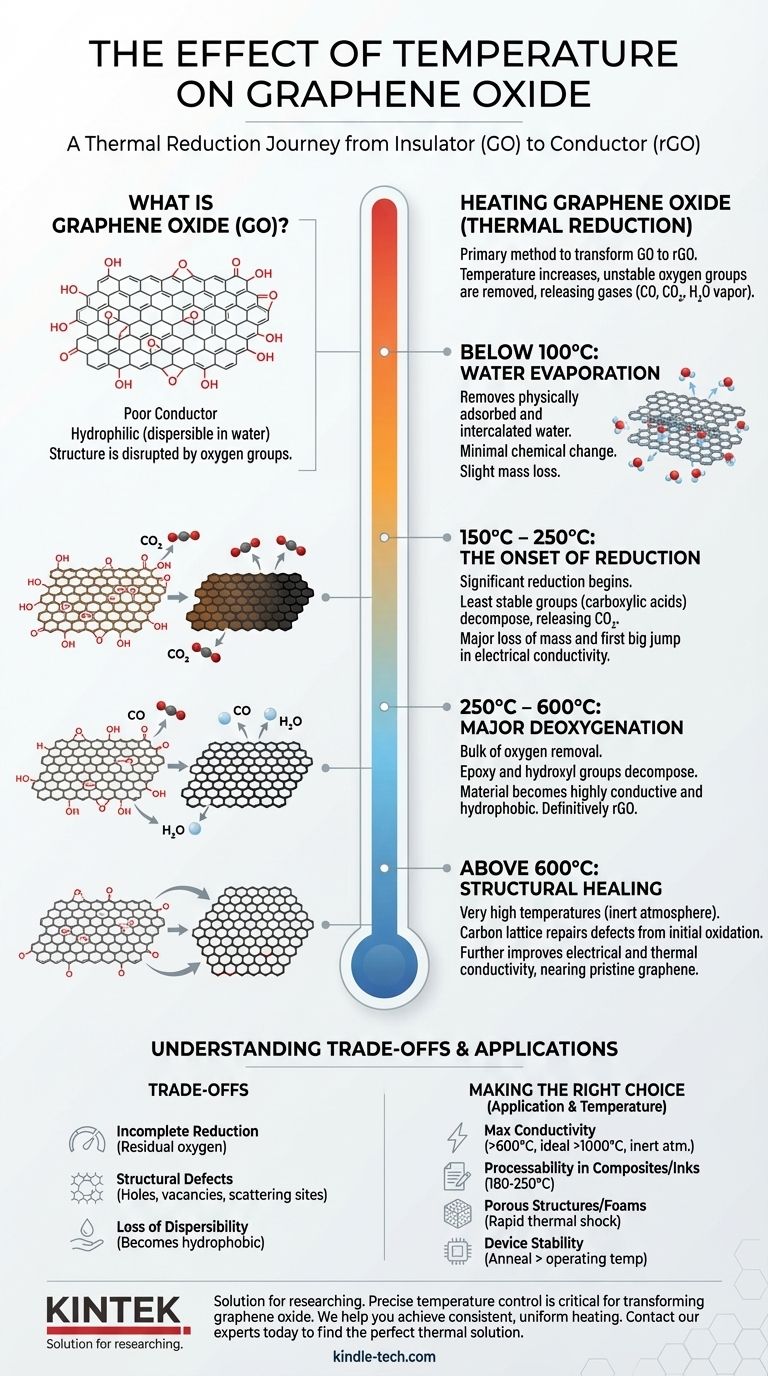

Das Erhitzen von Graphenoxid ist die primäre Methode, um seine chemische Struktur und Eigenschaften zu verändern, ein Prozess, der als thermische Reduktion bekannt ist. Mit steigender Temperatur werden die sauerstoffhaltigen funktionellen Gruppen, die an die Graphenschichten gebunden sind, instabil und systematisch entfernt, wobei Gase wie CO, CO₂ und Wasserdampf freigesetzt werden. Dies wandelt das Material von Graphenoxid (GO) – einem elektrischen Isolator – in reduziertes Graphenoxid (rGO) um, ein Material, das reinem Graphen ähnlicher ist und elektrisch leitfähig ist.

Temperatur ist nicht nur eine Bedingung für Graphenoxid; sie ist das Hauptwerkzeug für seine kontrollierte Reduktion. Durch präzises Temperaturmanagement können Sie die Materialeigenschaften abstimmen und es systematisch von einer isolierenden, wasserdispergierbaren Schicht in eine leitfähige, graphenähnliche Struktur umwandeln.

Der Mechanismus der thermischen Reduktion

Was ist Graphenoxid (GO)?

Graphenoxid wird durch die starke Oxidation von Graphit hergestellt. Dieser Prozess bindet verschiedene sauerstoffhaltige funktionelle Gruppen (wie Hydroxyl-, Epoxid- und Carboxylgruppen) an das Kohlenstoffgitter.

Diese Gruppen stören das flache, vernetzte Kohlenstoffatomnetzwerk, weshalb GO ein schlechter elektrischer Leiter ist. Sie machen GO jedoch auch hydrophil, wodurch es leicht in Wasser dispergiert werden kann, um stabile, einschichtige Suspensionen zu bilden.

Die Rolle der Sauerstoff-Funktionsgruppen

Die Sauerstoffgruppen auf der GO-Schicht sind der Schlüssel zu ihrer thermischen Umwandlung. Sie sind deutlich weniger stabil als die Kohlenstoff-Kohlenstoff-Bindungen, die das Graphengitter bilden.

Beim Erhitzen zersetzen sich diese Gruppen und lösen sich von der Kohlenstoffschicht, wobei sie die Sauerstoffatome mitnehmen. Dieser Prozess ist irreversibel und verändert das Material grundlegend.

Von GO zu reduziertem Graphenoxid (rGO)

Das Ziel des Erhitzens von GO ist es, den Sauerstoff zu entfernen und das leitfähige Netzwerk von sp²-hybridisierten Kohlenstoffatomen wiederherzustellen. Das resultierende Material wird reduziertes Graphenoxid (rGO) genannt.

Wenn Sauerstoff entfernt wird, steigt das C/O-Verhältnis (Kohlenstoff-zu-Sauerstoff) des Materials, und seine elektrische Leitfähigkeit kann um mehrere Größenordnungen verbessert werden. Die Struktur wird geordneter und graphenähnlicher.

Wichtige Temperaturstufen und ihre Auswirkungen

Die Umwandlung von GO zu rGO geschieht nicht auf einmal. Sie erfolgt in verschiedenen Phasen, wenn die Temperatur steigt, wobei sich verschiedene funktionelle Gruppen zu unterschiedlichen Zeitpunkten zersetzen.

Unter 100°C: Wasserverdampfung

Bei niedrigen Temperaturen ist der primäre Effekt die Entfernung von physikalisch adsorbierten und interkalierten Wassermolekülen zwischen den GO-Schichten. Dies führt zu einem leichten Massenverlust, verändert aber die GO-Struktur selbst nicht chemisch.

150°C – 250°C: Beginn der Reduktion

Dies ist der kritischste Temperaturbereich, in dem eine signifikante Reduktion beginnt. Die am wenigsten stabilen funktionellen Gruppen, hauptsächlich Carbonsäuren, beginnen sich zu zersetzen und setzen CO₂ frei.

Diese Phase ist durch einen erheblichen Massenverlust und den ersten großen Sprung in der elektrischen Leitfähigkeit gekennzeichnet. Das Material beginnt auch, seine Farbe zu ändern, von braun zu schwarz.

250°C – 600°C: Hauptentgasung

In diesem Bereich zersetzen sich die stabileren Epoxid- und Hydroxylgruppen und setzen CO und H₂O frei. Hier wird der Großteil des Sauerstoffs aus dem Material entfernt.

Die Struktur wird weitaus leitfähiger und hydrophober, da der Sauerstoffgehalt stark sinkt. Das Material ist nun definitiv rGO.

Über 600°C: Strukturelle Heilung

Bei sehr hohen Temperaturen (typischerweise in einer inerten Atmosphäre wie Argon oder Stickstoff durchgeführt, um ein Verbrennen zu verhindern) kann das Kohlenstoffgitter selbst beginnen, sich zu reparieren.

Dieser "Heilungsprozess" entfernt strukturelle Defekte, die während der anfänglichen Oxidation entstanden sind, und verbessert die elektrische und thermische Leitfähigkeit weiter. Je höher die Temperatur, desto näher kommt das rGO den Eigenschaften von reinem Graphen.

Die Kompromisse der thermischen Reduktion verstehen

Obwohl die thermische Reduktion effektiv ist, ist sie kein perfekter Prozess und bringt wichtige Kompromisse mit sich.

Unvollständige Reduktion

Selbst bei sehr hohen Temperaturen ist es nahezu unmöglich, alle sauerstoffhaltigen funktionellen Gruppen zu entfernen. Das endgültige rGO wird immer Rest-Sauerstoff und Defekte enthalten, was bedeutet, dass seine Leitfähigkeit nicht der von makellosem, reinem Graphen entsprechen wird.

Entstehung von Strukturdefekten

Das schnelle, manchmal explosive Entweichen von Sauerstoffgruppen kann neue Löcher, Leerstellen und andere Defekte im Kohlenstoffgitter erzeugen. Diese Defekte wirken als Streuzentren für Elektronen und begrenzen die ultimative elektrische Leistung des Materials. Es gibt einen Kompromiss zwischen der Entfernung von isolierendem Sauerstoff und der Einführung neuer struktureller Fehler.

Verlust der Dispergierbarkeit

Eine der nützlichsten Eigenschaften von GO ist seine Verarbeitbarkeit in Wasser. Wenn es reduziert wird, verliert es seine hydrophilen funktionellen Gruppen und wird hydrophob. Dies macht das resultierende rGO sehr schwer in Wasser zu dispergieren, was seine Verwendung in Tinten, Kompositen und Beschichtungen erschwert.

Die richtige Wahl für Ihre Anwendung treffen

Wie Sie die Temperatur einsetzen, hängt ganz von Ihrem Endziel ab. Sie müssen die gewünschten Eigenschaften mit den praktischen Kompromissen abwägen.

- Wenn Ihr Hauptaugenmerk auf maximaler elektrischer Leitfähigkeit liegt: Sie müssen hohe Reduktionstemperaturen (über 600°C und idealerweise >1000°C) in einer inerten Atmosphäre verwenden, um die maximale Menge an Sauerstoff zu entfernen und strukturelle Defekte zu heilen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitbarkeit in Kompositen oder Tinten liegt: Eine mildere thermische Behandlung (z.B. 180-250°C) ist oft am besten. Dies bietet einen erheblichen Anstieg der Leitfähigkeit, während genügend Funktionalität erhalten bleibt, um die Dispersion in bestimmten Lösungsmitteln zu unterstützen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung poröser Strukturen oder Schäume liegt: Ein schneller, Hochtemperatur-"Thermoschock" kann eine schnelle Expansion und Exfoliation verursachen, wenn Gase entweichen, wodurch ein hochporöses, niedrigdichtes rGO-Aerogel entsteht.

- Wenn Ihr Hauptaugenmerk auf der Gerätestabilität liegt: Sie müssen die GO- oder rGO-Komponente bei einer Temperatur glühen, die höher ist als ihre beabsichtigte Betriebstemperatur. Dies stellt sicher, dass sich ihre Eigenschaften aufgrund unbeabsichtigter thermischer Reduktion während des Gebrauchs nicht ändern.

Durch das Verständnis dieser temperaturabhängigen Transformationen können Sie Graphenoxid präzise entwickeln, um Ihre spezifischen Material- und Gerätezielsetzungen zu erreichen.

Zusammenfassungstabelle:

| Temperaturbereich | Schlüsselprozess | Haupteffekte |

|---|---|---|

| < 100°C | Wasserverdampfung | Entfernt adsorbiertes Wasser; minimale chemische Veränderung. |

| 150°C – 250°C | Beginn der Reduktion | CO₂-Freisetzung; erster großer Anstieg der Leitfähigkeit. |

| 250°C – 600°C | Hauptentgasung | CO/H₂O-Freisetzung; Hauptentfernung von Sauerstoff; hohe Leitfähigkeit. |

| > 600°C | Strukturelle Heilung | Defektreparatur; Leitfähigkeit nähert sich reinem Graphen. |

Bereit, Ihren Graphenoxid-Thermoreduktionsprozess zu optimieren?

Präzise Temperaturkontrolle ist entscheidend, um Graphenoxid in das Hochleistungsmaterial umzuwandeln, das Sie benötigen. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Präzisionsöfen und thermische Verarbeitungssysteme, die entwickelt wurden, um den anspruchsvollen Anforderungen der Graphenforschung und -produktion gerecht zu werden.

Wir helfen Ihnen:

- Eine konsistente, gleichmäßige Erwärmung für eine zuverlässige GO-zu-rGO-Umwandlung zu erreichen.

- Die richtige Ausrüstung für Ihre spezifische Anwendung auszuwählen, sei es für maximale Leitfähigkeit oder Verarbeitbarkeit.

- Stabilität und Reproduzierbarkeit in Ihren thermischen Reduktionsexperimenten zu gewährleisten.

Lassen Sie nicht zu, dass Temperaturschwankungen Ihre Ergebnisse beeinträchtigen. Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Zweck eines Graphitofens? Erreichen extremer Temperaturen für fortschrittliche Materialien

- Was ist der Temperaturbereich eines Graphitofens? Bis zu 3000°C für die Verarbeitung fortschrittlicher Materialien.

- Welche Temperatur kann Graphit aushalten? Das extreme Hitzepotenzial entschlüsseln

- Hält Graphit Hitze stand? Sein extremes Potenzial von 3.600 °C in inerter Umgebung erschließen

- Wie hoch ist die Temperatur eines Graphitofens? Erreichen Sie extreme Hitze bis zu 3000 °C