Der Wirkungsgrad eines Drehrohrofens ist keine einzelne, feste Zahl. Stattdessen ist er ein dynamisches Ergebnis, das durch eine präzise Kombination von Konstruktionsentscheidungen und Betriebsparametern bestimmt wird. Die wichtigsten Faktoren, die seine Leistung beeinflussen, sind das Temperaturprofil des Ofens, die Rotationsgeschwindigkeit, der Neigungswinkel und die Geschwindigkeit, mit der Material zugeführt und ausgetragen wird.

Der Wirkungsgrad eines Drehrohrofens ist am besten nicht als statische Bewertung zu verstehen, sondern als Maß dafür, wie effektiv er Wärmeübertragung, Materialverweilzeit und Energieeindämmung für einen bestimmten thermischen Prozess ausbalanciert. Ein hoher Wirkungsgrad ist das Ergebnis maßgeschneiderter Technik und disziplinierter Betriebsführung.

Wie ein Drehrohrofen sein Ziel erreicht

Ein Drehrohrofen ist im Grunde ein hochentwickelter Wärmetauscher, der für die Verarbeitung fester Materialien bei extrem hohen Temperaturen konzipiert ist. Sein Zweck ist es, eine physikalische Veränderung oder chemische Reaktion, wie Trocknen, Kalzinieren oder Sintern, herbeizuführen.

Die Kernfunktion: Ein kaskadierender Wärmetauscher

Das Herzstück des Systems ist der lange, zylindrische rotierende Mantel, der leicht geneigt ist. Während sich der Ofen dreht, wird das Material im Inneren durch die Rotation des Ofens kontinuierlich angehoben und kaskadiert nach unten, wobei es gründlich vermischt wird.

Diese Taumelbewegung maximiert die Exposition des Materials gegenüber den heißen Gasen und der Strahlungswärme und gewährleistet eine gleichmäßige und effiziente Wärmeübertragung durch das Materialbett.

Wichtige mechanische Komponenten und ihre Rolle

Mehrere Komponenten sind für diese Funktion entscheidend. Der Mantel bildet die Struktur, während die Feuerfestauskleidung im Inneren unerlässlich ist, um die intensive Hitze einzudämmen, den Mantel zu schützen und den Wärmeverlust an die Umgebung zu minimieren.

Stützringe (Laufringe) und Rollen ermöglichen die reibungslose Rotation des massiven Mantels, während das Antriebsgetriebe die Rotationsgeschwindigkeit steuert. Das gesamte System ist so konstruiert, dass es das spezifische zu verarbeitende Material handhaben kann.

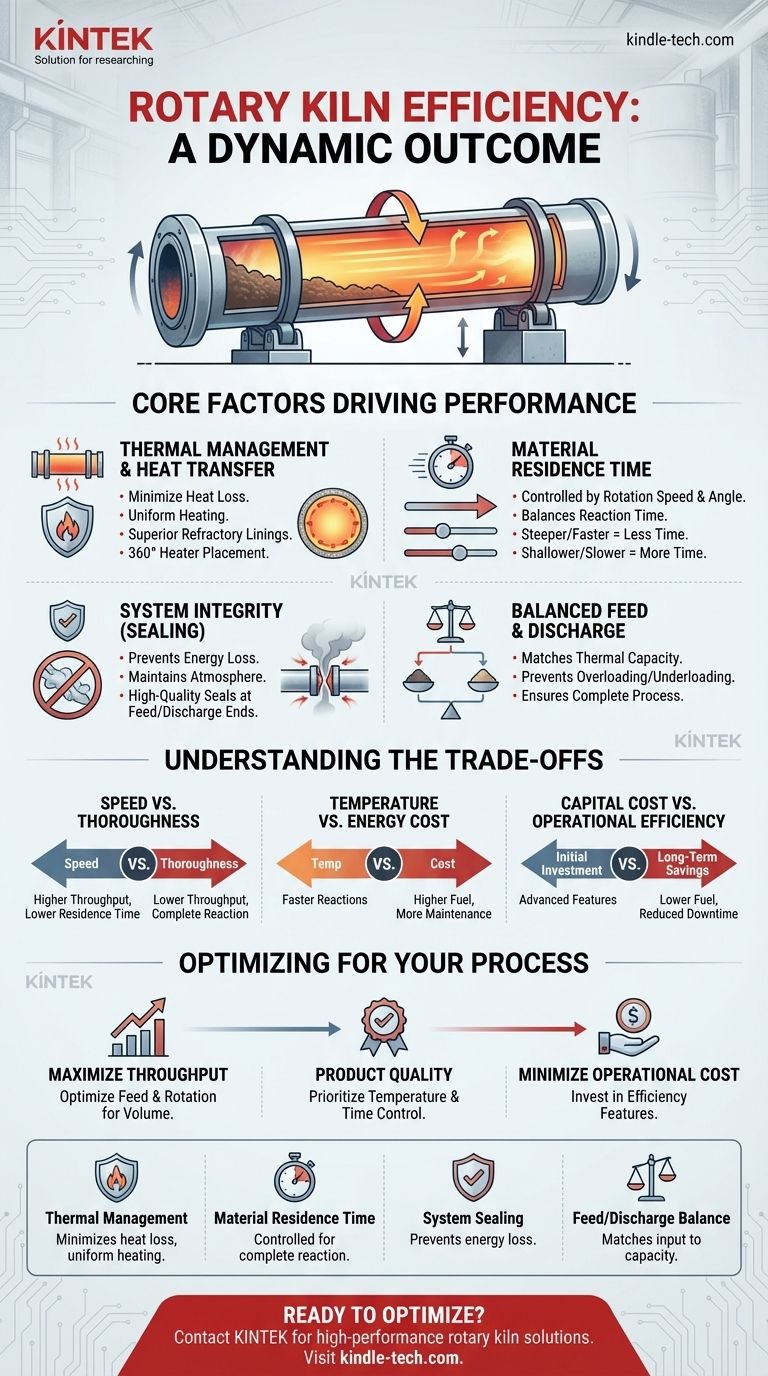

Die Kernfaktoren für den Wirkungsgrad

Wahrer Wirkungsgrad ist das Ergebnis mehrerer miteinander verbundener Variablen, die harmonisch zusammenwirken. Die Optimierung eines Faktors wirkt sich oft auf die anderen aus und erfordert einen ganzheitlichen Ansatz bei Design und Betrieb.

Thermomanagement und Wärmeübertragung

Die effizientesten Öfen verfügen über überlegene Feuerfestauskleidungen, um den Wärmeverlust durch den Mantel zu minimieren. Moderne Konstruktionen verwenden oft eine 360°-Heizplatzierung, um eine gleichmäßige Wärmeübertragung direkt auf das Materialbett zu gewährleisten und Hot Spots und Energieverschwendung zu vermeiden.

Materialverweilzeit

Die Zeit, die das Material im Ofen verbringt, ist entscheidend. Dies wird durch zwei Hauptparameter gesteuert: den Neigungswinkel des Ofens und seine Rotationsgeschwindigkeit. Ein steilerer Winkel oder eine schnellere Rotation verkürzt die Verweilzeit, während ein flacherer Winkel oder eine langsamere Rotation sie verlängert. Effizienz wird erreicht, wenn die Verweilzeit gerade lang genug ist, damit die gewünschte Reaktion abgeschlossen ist, aber nicht länger.

Abdichtung und Systemintegrität

Jede unkontrollierte Luft, die in den Ofen eindringt, oder heißes Gas, das austritt, stellt einen erheblichen Energieverlust dar. Hochwertige Dichtungen an den Zuführ- und Austragsenden sind entscheidend für die Aufrechterhaltung der Luftdichtheit, die Gewährleistung einer stabilen internen Atmosphäre und die Verhinderung des Entweichens von Wärme aus dem System.

Ausgewogene Zufuhr und Entladung

Die Geschwindigkeit, mit der Rohmaterial in den Ofen eingeführt wird, muss an dessen Wärmekapazität angepasst sein. Eine Überladung des Ofens verhindert, dass das Material die Zieltemperatur erreicht, was zu einem unvollständigen Prozess und Ineffizienz führt. Eine Unterladung bedeutet, dass Wärme in einer leeren oder teilweise gefüllten Kammer verschwendet wird.

Die Kompromisse verstehen

Das Design und der Betrieb eines Drehrohrofens erfordern ein Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zu fundierten Entscheidungen.

Geschwindigkeit vs. Gründlichkeit

Eine Erhöhung der Rotationsgeschwindigkeit kann den Durchsatz steigern, verkürzt aber die Verweilzeit des Materials. Wenn das Material austritt, bevor der thermische Prozess abgeschlossen ist, ist der gesamte Betrieb ineffizient, was zu minderwertigem Produkt und Brennstoffverschwendung führt.

Temperatur vs. Energiekosten

Höhere Betriebstemperaturen können chemische Reaktionen beschleunigen, sind aber mit erheblichen Kosten verbunden. Der Brennstoffverbrauch steigt dramatisch mit der Temperatur, ebenso wie die thermische Belastung der Feuerfestauskleidung und des Stahlmantels, was möglicherweise zu häufigeren und kostspieligeren Wartungsarbeiten führt.

Investitionskosten vs. Betriebseffizienz

Die Investition in fortschrittliche Funktionen wie überlegene Feuerfestmaterialien, Hochleistungsdichtungen und ausgeklügelte Prozessleitsysteme erhöht die anfänglichen Investitionskosten. Diese Funktionen reduzieren jedoch direkt die langfristigen Betriebskosten, indem sie den Kraftstoffverbrauch und die Wartungsausfallzeiten minimieren.

Optimierung des Wirkungsgrades für Ihren Prozess

Der „richtige“ Ansatz hängt vollständig von Ihrem Hauptziel ab. Die Definition eines effizienten Betriebs ändert sich je nachdem, ob Sie Durchsatz, Qualität oder Kosten priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Ihr Ziel ist es, die Zuführrate und die Rotationsgeschwindigkeit zu optimieren, um so viel Material wie möglich zu verarbeiten und gleichzeitig die Mindestanforderungen an die Qualität zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und -konsistenz liegt: Sie müssen die präzise Kontrolle über das Temperaturprofil des Ofens und die Verweilzeit des Materials priorisieren, auch wenn dies zu einem geringeren Gesamtdurchsatz führt.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Ihre Investition sollte in hochwertige Feuerfestauskleidungen, effektive Dichtungen und fortschrittliche Wärmerückgewinnungssysteme erfolgen, um die Brennstoffverschwendung langfristig zu minimieren.

Letztendlich ist der Wirkungsgrad eines Drehrohrofens keine Eigenschaft, die man kauft, sondern ein Ergebnis, das man durch fachmännisches Design und disziplinierten Betrieb erzielt.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf den Wirkungsgrad |

|---|---|

| Thermomanagement | Minimiert Wärmeverlust, gewährleistet gleichmäßige Erwärmung |

| Materialverweilzeit | Gesteuert durch Rotationsgeschwindigkeit & Winkel für vollständige Reaktion |

| Systemabdichtung | Verhindert Energieverlust durch Luft-/Gaslecks |

| Zufuhr-/Austragsbalance | Gleicht Materialzufuhr an die thermische Kapazität des Ofens an |

Bereit, die Effizienz Ihrer thermischen Verarbeitung zu optimieren?

Bei KINTEK sind wir auf die Entwicklung und Lieferung von Hochleistungs-Drehrohröfen und Laborgeräten spezialisiert, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ganz gleich, ob Ihre Priorität die Maximierung des Durchsatzes, die Sicherstellung der Produktqualität oder die Reduzierung der Betriebskosten ist, unser Fachwissen kann Ihnen dabei helfen, dies zu erreichen.

Wir bieten robuste Lösungen mit überlegenen Feuerfestauskleidungen, effektiven Dichtungen und präzisen Steuerungssystemen, um die Leistung und Langlebigkeit Ihres Ofens zu verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Herausforderungen bei der thermischen Verarbeitung in Ihrem Labor unterstützen und Ihnen helfen können, Spitzenleistungen zu erzielen. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker