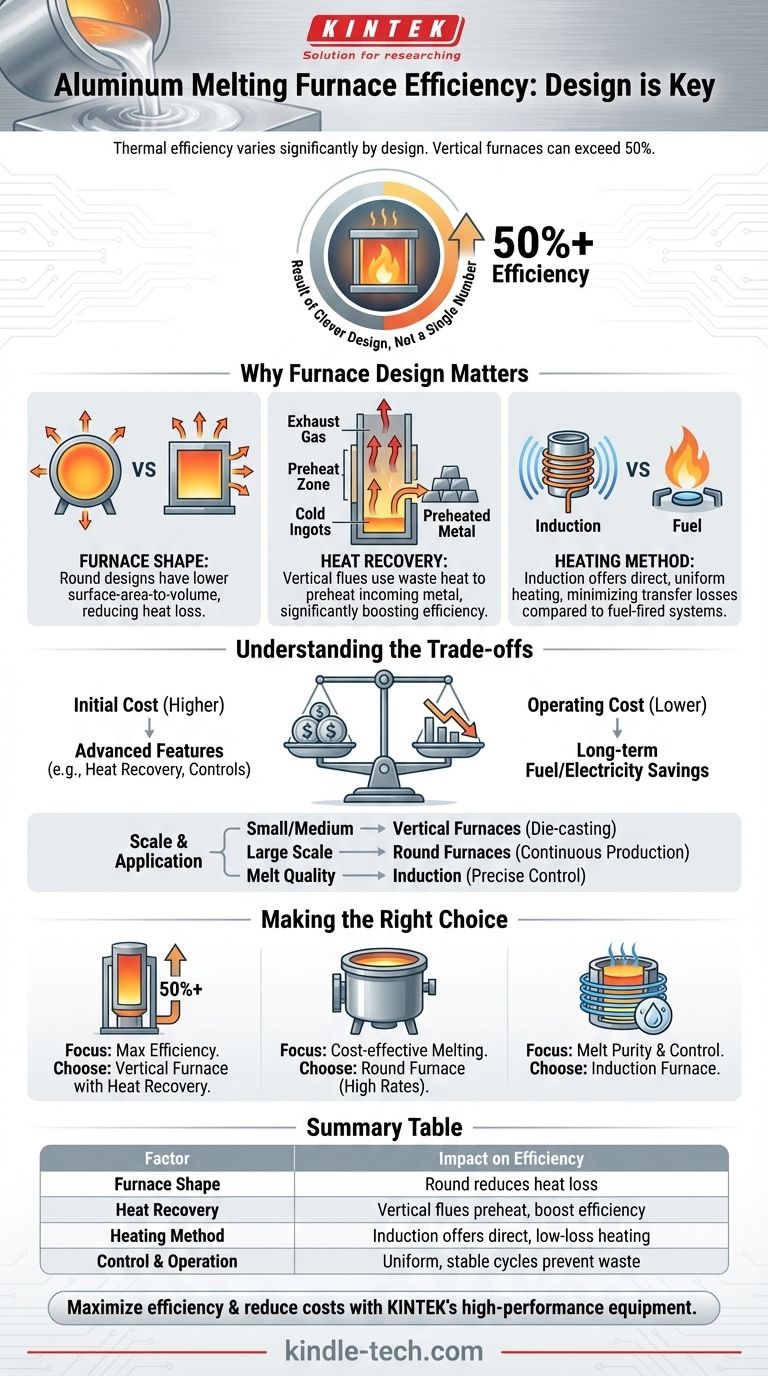

Kurz gesagt, der thermische Wirkungsgrad eines Aluminiumschmelzofens variiert je nach Design erheblich, aber bestimmte Typen können eine hohe Leistung erzielen. Ein vertikaler Aluminiumschmelzofen beispielsweise übertrifft oft einen thermischen Wirkungsgrad von 50 %, da er in der Lage ist, heißes Abgas zur Vorwärmung des zugeführten Metalls zu nutzen. Diese Zahl ist jedoch nicht universell, da der Wirkungsgrad grundlegend durch die Form des Ofens, die Heizmethode und die Wärmerückgewinnungssysteme bestimmt wird.

Die zentrale Erkenntnis ist, dass der Ofenwirkungsgrad keine einzelne Zahl ist, sondern ein direktes Ergebnis seines Designs. Die effizientesten Öfen sind diejenigen, die so konstruiert sind, dass sie die Wärmeübertragung auf das Aluminium maximieren und gleichzeitig den Energieverlust an die Umgebung minimieren, oft durch clevere Wärmerückgewinnung und optimierte Formen.

Warum das Ofendesign der Schlüssel zur Effizienz ist

Um zu verstehen, was einen Ofen effizient macht, muss man über einen einzelnen Prozentsatz hinausblicken. Die grundlegenden technischen Prinzipien konzentrieren sich auf die Wärmeerzeugung und darauf, dass so viel Wärme wie möglich von der Aluminiumcharge aufgenommen wird.

Der Einfluss der Ofenform

Die physikalische Geometrie des Ofens ist ein primärer Faktor zur Vermeidung von Wärmeverlusten. Ein runder Ofen bietet im Allgemeinen einen überlegenen Wirkungsgrad im Vergleich zu einem rechteckigen Ofen.

Dies liegt daran, dass ein kreisförmiges Design ein geringeres Oberflächen-Volumen-Verhältnis aufweist, was die Fläche reduziert, durch die Wärme entweichen kann. Es erleichtert auch eine gleichmäßigere Wärmeverteilung und macht es einfacher, eine ordnungsgemäße Abdichtung zu erreichen, wodurch Energieverschwendung weiter reduziert wird.

Die Kraft der Wärmerückgewinnung

Die größte Einzelchance zur Effizienzsteigerung ist die Wärmerückgewinnung. In vielen Ofenkonstruktionen geht ein erheblicher Teil der Energie durch heiße Abgase verloren.

Ein vertikaler Schmelzofen ist ein Paradebeispiel für effizientes Design. Er verwendet einen hohen Schornstein, in dem heiße Gase von den Brennern am Boden aufsteigen und die von oben zugeführten kalten Aluminiumbarren vorwärmen. Dieser Prozess der Wiederverwertung von Abwärme ist der Grund, warum diese Öfen konstant Wirkungsgrade von über 50 % erreichen können.

Heizmethode und Steuerung

Die Art der Wärmezufuhr und die Präzision der Temperaturregelung spielen ebenfalls eine entscheidende Rolle. Öfen, die eine gleichmäßige Erwärmung und einen stabilen Betrieb gewährleisten, verhindern Energieverschwendung durch Überhitzung oder ineffiziente Schmelzzyklen.

Verschiedene Technologien, wie Induktionsöfen, nutzen elektromagnetische Felder, um das Metall direkt zu erhitzen. Diese Methode kann sehr effizient sein, da sie die Wärme im Aluminium selbst erzeugt und die bei brennstoffbeheizten Öfen üblichen Wärmeübertragungsverluste minimiert.

Die Kompromisse verstehen

Die Auswahl eines Ofens hängt nicht nur von der höchstmöglichen Effizienzbewertung ab. Praktische Überlegungen und betriebliche Anforderungen schaffen wichtige Kompromisse.

Anfangskosten vs. Betriebskosten

Öfen mit fortschrittlichen Funktionen wie Abgaswärmerückgewinnungssystemen oder ausgeklügelten Steuerungen erfordern in der Regel eine höhere Anfangsinvestition.

Ihr höherer thermischer Wirkungsgrad führt jedoch direkt zu einem geringeren Brennstoff- oder Stromverbrauch, was zu erheblichen langfristigen Betriebskosteneinsparungen führt, die die Anfangskosten ausgleichen können.

Betriebsgröße und Anwendung

Das beste Ofendesign hängt vom Produktionsmaßstab ab. Vertikale Öfen sind hochwirksam und in der Druckgussindustrie sowie für kleine bis mittlere Unternehmen weit verbreitet.

Für die großtechnische, kontinuierliche Produktion werden aufgrund ihrer hohen Schmelzleistung und strukturellen Effizienzvorteile oft große Rundöfen bevorzugt. Die Wahl muss mit der erforderlichen Leistung übereinstimmen.

Schmelzqualität vs. Durchsatz

Obwohl eine hohe Schmelzrate wünschenswert ist, darf sie nicht auf Kosten der Metallqualität gehen. Eine präzise Temperaturregelung ist unerlässlich für die Herstellung spezifischer Legierungen und die Vermeidung von Schlackenbildung.

Einige Designs priorisieren möglicherweise die reine Schmelzgeschwindigkeit, während andere, wie Induktionsöfen, eine überlegene Kontrolle über die Schmelze bieten, was für eine bestimmte Anwendung der kritischere Faktor sein kann.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Ofen ist derjenige, der am besten zu Ihren spezifischen betrieblichen Prioritäten passt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des thermischen Wirkungsgrades liegt: Ein vertikaler Ofen mit integriertem Wärmerückgewinnungssystem ist eine führende Wahl, der über 50 % seiner Energie in nutzbare Wärme umwandeln kann.

- Wenn Ihr Hauptaugenmerk auf großvolumigem, kostengünstigem Schmelzen liegt: Ein gut konstruierter Rundofen bietet erhebliche Effizienzvorteile gegenüber älteren rechteckigen Modellen aufgrund überlegener Wärmespeicherung und -verteilung.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturregelung und Schmelzreinheit liegt: Ein Induktionsofen sollte eine starke Überlegung sein, da seine direkte Heizmethode eine hervorragende Kontrolle bietet und sehr energieeffizient sein kann.

Letztendlich geht es bei der Wahl der richtigen Aluminiumschmelztechnologie darum, die Technik des Ofens an die Anforderungen Ihrer Anwendung anzupassen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Effizienz |

|---|---|

| Ofenform | Runde Designs reduzieren Wärmeverluste im Vergleich zu rechteckigen |

| Wärmerückgewinnung | Systeme wie vertikale Schornsteine heizen Metall vor und steigern die Effizienz |

| Heizmethode | Induktionsöfen bieten direkte Erwärmung mit minimalem Verlust |

| Steuerung & Betrieb | Gleichmäßige Erwärmung und stabile Zyklen verhindern Energieverschwendung |

Bereit, Ihre Aluminiumschmelzeffizienz zu maximieren und die Betriebskosten zu senken? KINTEK ist spezialisiert auf Hochleistungslabor- und Gießereiausrüstung, einschließlich fortschrittlicher Aluminiumschmelzöfen, die für überlegenen thermischen Wirkungsgrad und präzise Steuerung konzipiert sind. Ob Sie einen vertikalen Ofen für optimale Wärmerückgewinnung oder ein Induktionssystem für die Schmelzreinheit benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung für Ihren Produktionsmaßstab und Ihre Qualitätsanforderungen. Kontaktieren Sie uns noch heute, um Ihre Bedürfnisse zu besprechen und zu erfahren, wie KINTEK Ihre Schmelzprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der Unterschied zwischen Induktionserwärmung und elektrischer Heizung? Direkte vs. indirekte Wärmeerzeugung beherrschen

- Was ist die Hauptfunktion eines Vakuuminduktionsofens bei HSLA-Stahl? Reinheit für Hochleistungslegierungen meistern

- Wofür wird Induktionslöten verwendet? Hochgeschwindigkeits- und Präzisionsverbindungen für Automobil & HLK

- Welche Frequenz wird für die Induktionserwärmung verwendet? Wählen Sie den richtigen Bereich für Ihre Anwendung

- Was ist ein Doppelspur-Induktionsofen? Verdopplung der Leistung für das Schmelzen großer Metallmengen

- Wie funktioniert der Induktionsofen? Ein Leitfaden zum schnellen, sauberen Metallschmelzen

- Was ist Induktionserwärmung für den industriellen Einsatz? Ein Leitfaden für schnelle, saubere und präzise Wärme

- Welche Materialien können nicht induktiv erhitzt werden? Die Grenzen des leitfähigen Erhitzens verstehen