Kurz gesagt, Pyrolyse ist ein thermischer Zersetzungsprozess, der ein Material unter Ausschluss von Sauerstoff abbaut, was zu drei verschiedenen Produkttypen führt: einem Feststoff, einer Flüssigkeit und einem Gas. Der Feststoff ist ein kohlenstoffreicher Rückstand, der als Biokohle oder Koks bezeichnet wird, die Flüssigkeit ist eine komplexe Substanz, die als Bioöl (oder Pyrolyseöl) bezeichnet wird, und das Gas ist eine Mischung aus brennbaren Gasen, die als Synthesegas bezeichnet wird.

Pyrolyse ist nicht einfach eine Entsorgungsmethode; es ist ein kontrollierter Umwandlungsprozess. Die entscheidende Erkenntnis ist, dass man durch Manipulation der Prozessbedingungen – hauptsächlich Temperatur und Heizrate – gezielt steuern kann, welches der drei Endprodukte (fest, flüssig oder gasförmig) maximiert wird, wodurch Abfallströme in wertvolle Ressourcen umgewandelt werden.

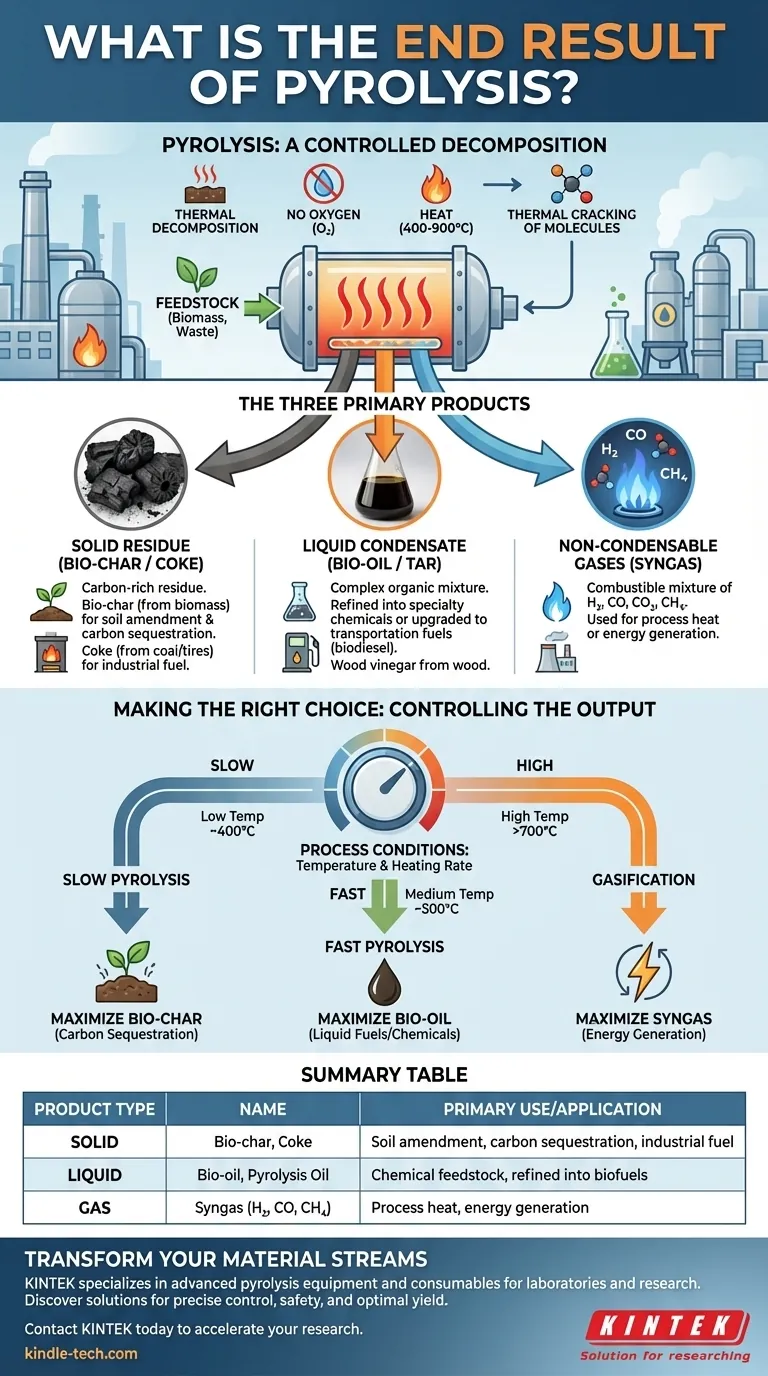

Was ist Pyrolyse? Eine kontrollierte Zersetzung

Pyrolyse unterscheidet sich grundlegend von der Verbrennung oder dem Brennen. Anstatt Material mit Sauerstoff zu zerstören, wird Wärme in einer inerten Atmosphäre verwendet, um es in seine wertvollen chemischen Bestandteile zu zerlegen.

Der Kernmechanismus: Thermisches Cracken

Bei hohen Temperaturen, typischerweise zwischen 400-900°C (750-1650°F), werden lange, komplexe organische Moleküle innerhalb des Ausgangsmaterials instabil. Die intensive Hitze "crackt" diese Moleküle in kleinere, einfachere und oft wertvollere Verbindungen.

Die entscheidende Rolle einer sauerstofffreien Umgebung

Das Fehlen von Sauerstoff ist das entscheidende Merkmal der Pyrolyse. Wäre Sauerstoff vorhanden, würde das Material verbrennen und hauptsächlich Asche, Kohlendioxid und Wasser produzieren. Durch den Ausschluss von Sauerstoff verhindern wir die Verbrennung und erzwingen stattdessen eine thermochemische Zersetzung, die die chemische Energie und den Kohlenstoff in den resultierenden Produkten bewahrt.

Die drei Hauptprodukte der Pyrolyse

Jede Pyrolyse-Reaktion liefert eine Mischung aus Feststoffen, Flüssigkeiten und Gasen. Der Anteil und die spezifische Zusammensetzung jedes einzelnen hängen stark vom Ausgangsmaterial (Feedstock) und den Prozessbedingungen ab.

Der feste Rückstand: Biokohle oder Koks

Dieser schwarze, kohlenstoffreiche Feststoff bleibt übrig, nachdem die flüchtigen Bestandteile verdampft sind.

Wenn das Ausgangsmaterial Biomasse (wie Holz oder landwirtschaftliche Abfälle) ist, wird dieser Feststoff als Biokohle bezeichnet. Er ist hochporös und wird in der Landwirtschaft als Bodenverbesserer zur Verbesserung der Wasserspeicherung und zur Kohlenstoffsequestrierung geschätzt. Wenn er aus Kohle oder Reifen gewonnen wird, wird er oft als Koks bezeichnet und kann als Brennstoff oder in industriellen Prozessen verwendet werden.

Das flüssige Kondensat: Bioöl oder Teer

Wenn sich das Ausgangsmaterial erwärmt, werden heiße Dämpfe freigesetzt. Wenn diese Dämpfe abgekühlt werden, kondensieren sie zu einer dunklen, viskosen Flüssigkeit, die als Bioöl, Pyrolyseöl oder manchmal Teer bekannt ist.

Diese Flüssigkeit ist eine komplexe Mischung aus Hunderten verschiedener organischer Verbindungen. Sie kann zu Spezialchemikalien raffiniert oder zu Transportkraftstoffen wie Biodiesel aufgerüstet werden, obwohl dies oft eine erhebliche weitere Verarbeitung erfordert. Wenn Holz das Ausgangsmaterial ist, wird ein Teil dieser Flüssigkeit auch als Holzessig bezeichnet.

Die nicht kondensierbaren Gase: Synthesegas

Nicht alle produzierten Dämpfe kondensieren zu einer Flüssigkeit. Die restlichen Gase werden zusammenfassend als Synthesegas bezeichnet.

Diese Mischung enthält typischerweise Wasserstoff (H₂), Kohlenmonoxid (CO), Kohlendioxid (CO₂) und Methan (CH₄). Synthesegas ist brennbar, und seine häufigste Verwendung besteht darin, es zurückzuführen, um die Wärme für den Pyrolyse-Reaktor selbst bereitzustellen, wodurch der Prozess energieeffizienter und selbsttragender wird.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist die Pyrolyse ein technisch anspruchsvoller Prozess mit spezifischen Herausforderungen, die für einen erfolgreichen Betrieb bewältigt werden müssen.

Erheblicher Energieeinsatz

Das Erreichen und Halten von Temperaturen von mehreren hundert Grad Celsius erfordert eine erhebliche anfängliche Energieinvestition. Obwohl das produzierte Synthesegas einen großen Teil dieses Bedarfs decken kann, ist das System aus dem Kaltstart nicht selbstversorgend.

Technische Komplexität

Der Betrieb eines Hochtemperatur-, sauerstofffreien Reaktors ist keine einfache Aufgabe. Er erfordert spezielle Ausrüstung, präzise Überwachung und robuste Steuerungssysteme, um sowohl Sicherheit als auch optimalen Produktaustrag zu gewährleisten.

Produktveredelung ist oft erforderlich

Die direkten Ausgaben der Pyrolyse sind nicht immer sofort einsatzbereit. Bioöl ist beispielsweise typischerweise sauer, korrosiv und chemisch instabil. Es kann nicht als "Drop-in"-Kraftstoff für Standardmotoren verwendet werden, ohne dass eine weitere Hydrobehandlung oder Aufwertung erfolgt, was Kosten und Komplexität erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Vielseitigkeit der Pyrolyse liegt in Ihrer Fähigkeit, die Ausgabe basierend auf Ihrem gewünschten Ergebnis zu steuern. Durch Anpassen der Prozessvariablen können Sie eine Produktfraktion gegenüber den anderen auswählen.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffsequestrierung oder Bodenverbesserung liegt: Verwenden Sie langsame Pyrolyse bei niedrigeren Temperaturen (um 400°C) mit einer langen Verweilzeit, um den Ertrag an fester Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigen Kraftstoffen oder chemischen Ausgangsstoffen liegt: Verwenden Sie schnelle Pyrolyse mit sehr schnellen Heizraten und kurzen Dampfverweilzeiten (um 500°C), um die Produktion von Bioöl zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Energie oder Synthesegas liegt: Verwenden Sie Pyrolyse bei sehr hohen Temperaturen, oft als Vergasung bezeichnet (über 700°C), um die Umwandlung des Materials in Synthesegas zu maximieren.

Letztendlich bietet die Pyrolyse ein ausgeklügeltes Werkzeug zur Umwandlung von minderwertigen Materialien in ein vielfältiges Portfolio hochwertiger Produkte.

Zusammenfassungstabelle:

| Produkttyp | Name | Hauptverwendung/Anwendung |

|---|---|---|

| Feststoff | Biokohle (aus Biomasse) / Koks | Bodenverbesserer, Kohlenstoffsequestrierung, Industriebrennstoff |

| Flüssigkeit | Bioöl / Pyrolyseöl | Chemischer Ausgangsstoff, raffiniert zu Biokraftstoffen |

| Gas | Synthesegas (H₂, CO, CH₄) | Prozesswärme, Energieerzeugung |

Bereit, Ihre Materialströme in wertvolle Ressourcen umzuwandeln?

KINTEK ist spezialisiert auf fortschrittliche Pyrolyseanlagen und Verbrauchsmaterialien für Labore und Forschungseinrichtungen. Ob Ihr Ziel die Maximierung von Biokohle zur Kohlenstoffsequestrierung, die Produktion von Bioöl für die Kraftstoffforschung oder die Erzeugung von Synthesegas für Energie ist, unsere Lösungen sind für präzise Steuerung, Sicherheit und optimalen Ertrag konzipiert.

Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Systems für Ihr spezifisches Ausgangsmaterial und Ihre Zielprodukte helfen. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Laborausrüstung Ihre Pyrolyseforschung und -entwicklung beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse