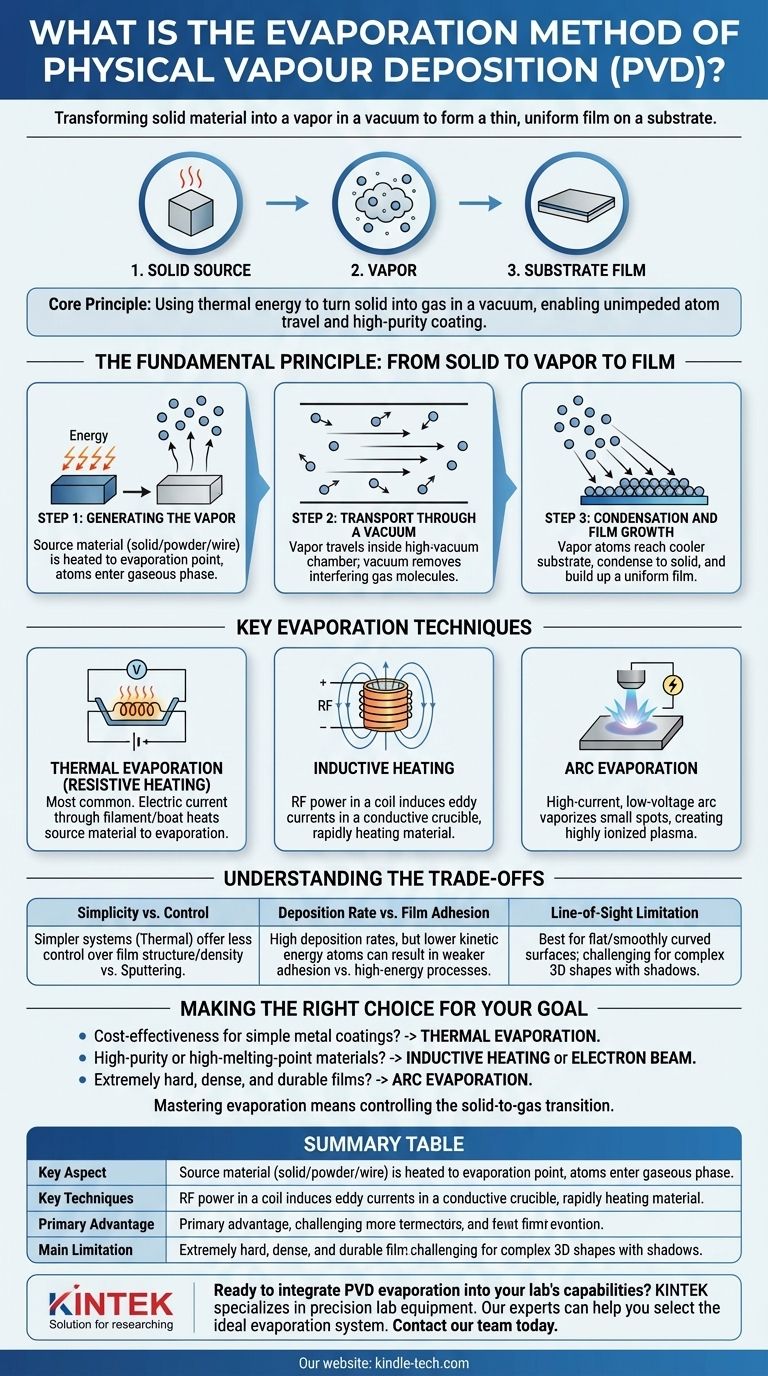

Bei der physikalischen Gasphasenabscheidung (PVD) ist die Verdampfungsmethode eine Familie von Prozessen, bei denen ein Ausgangsmaterial in einer Vakuumkammer erhitzt wird, bis es sich in einen Dampf umwandelt. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert auf einer kühleren Oberfläche, dem Substrat, wodurch ein dünner, gleichmäßiger Film entsteht.

Das Kernprinzip ist einfach: Thermische Energie nutzen, um ein festes Material in einem Vakuum in ein Gas umzuwandeln. Dies ermöglicht es seinen Atomen, ungehindert zu wandern und sich auf einer Zieloberfläche abzulagern, wodurch eine hochreine Beschichtung entsteht.

Das Grundprinzip: Vom Feststoff zum Dampf zum Film

Der gesamte Prozess wird durch eine unkomplizierte, dreistufige Abfolge gesteuert, die unter kontrollierten Vakuumbedingungen stattfindet.

Schritt 1: Erzeugung des Dampfes

Der Prozess beginnt mit der Energiezufuhr zu einem Ausgangsmaterial, oft in Form eines festen Blocks, Pulvers oder Drahtes. Diese Energie erhitzt das Material bis zu seinem Verdampfungspunkt, wodurch seine Atome von der Oberfläche abbrechen und in eine gasförmige Phase übergehen.

Schritt 2: Transport durch ein Vakuum

Diese Dampfphase findet in einer Hochvakuumkammer statt. Das Vakuum ist entscheidend, da es Luft und andere Gasmoleküle entfernt, die sonst mit den Dampfatomen kollidieren, sie streuen und Verunreinigungen einführen würden. In einem Vakuum bewegen sich die Dampfatome auf einem geraden, direkten Weg von der Quelle zum Substrat.

Schritt 3: Kondensation und Filmwachstum

Wenn die Dampfatome das kühlere Substrat erreichen, verlieren sie Energie und kondensieren wieder in einen festen Zustand. Sie haften an der Oberfläche und bauen sich allmählich, Atom für Atom, zu einem dünnen, festen Film mit der gleichen chemischen Zusammensetzung wie das Ausgangsmaterial auf.

Wichtige Verdampfungstechniken

Während das Prinzip dasselbe bleibt, werden verschiedene Methoden verwendet, um die für die Verdampfung erforderliche Energie zuzuführen. Die Wahl der Technik hängt vom abzuscheidenden Material und den gewünschten Filmeigenschaften ab.

Thermische Verdampfung (Widerstandsheizung)

Dies ist die gebräuchlichste und direkteste Methode. Ein elektrischer Strom wird durch einen hochohmigen Glühfaden oder ein "Boot" (oft aus Wolfram oder Molybdän) geleitet, das das Ausgangsmaterial enthält. Das Boot heizt sich auf, überträgt thermische Energie auf das Material und lässt es verdampfen.

Induktionsheizung

Bei dieser Technik wird ein Tiegel mit dem Ausgangsmaterial in eine Spule gelegt. Ein hochfrequenter Wechselstrom (HF-Leistung) wird durch die Spule geleitet, der ein sich änderndes Magnetfeld erzeugt. Dieses Feld induziert Wirbelströme im leitfähigen Tiegel, wodurch dieser sich schnell erwärmt und das Material im Inneren verdampft.

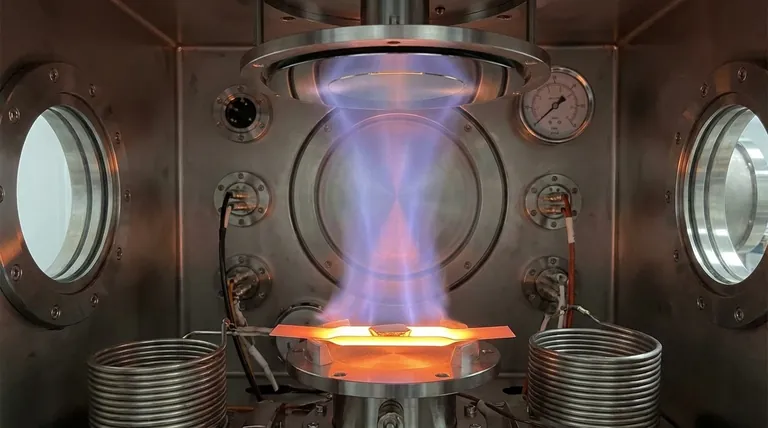

Lichtbogenverdampfung

Dies ist ein energiereicherer Prozess, der zur Herstellung sehr harter und dichter Filme verwendet wird. Ein Hochstrom-Niederspannungs-Lichtbogen wird auf der Oberfläche des festen Quellziels gezündet. Die intensive Energie des Lichtbogens verdampft kleine Stellen des Materials und erzeugt einen hochionisierten Dampf oder Plasma, der dann auf das Substrat gerichtet wird.

Die Kompromisse verstehen

Die Verdampfung ist eine leistungsstarke PVD-Methode, aber es ist wichtig, ihre Eigenschaften im Vergleich zu anderen Techniken wie dem Sputtern zu verstehen.

Einfachheit vs. Kontrolle

Verdampfungssysteme, insbesondere die thermische Verdampfung, sind oft einfacher und kostengünstiger zu betreiben. Sie bieten jedoch weniger Kontrolle über die Struktur und Dichte des Films im Vergleich zum Sputtern.

Abscheiderate vs. Filmhaftung

Die Verdampfung kann sehr hohe Abscheideraten erzielen, was sie für einige Anwendungen effizient macht. Da die Dampfatome jedoch mit relativ geringer kinetischer Energie ankommen, kann die Haftung des Films am Substrat manchmal schwächer sein als bei Filmen, die durch energiereichere Prozesse wie Lichtbogenverdampfung oder Sputtern hergestellt werden.

Sichtlinienbegrenzung

Da der Dampf in einer geraden Linie wandert, eignet sich die Verdampfung am besten zum Beschichten von flachen oder glatt gekrümmten Oberflächen. Es kann schwierig sein, eine gleichmäßige Beschichtung auf komplexen, dreidimensionalen Formen mit Schattenbereichen zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Verdampfungstechnik hängt davon ab, die Prozessfähigkeiten mit Ihren spezifischen Anforderungen an das Material und den endgültigen Film abzugleichen.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz für einfache Metallbeschichtungen liegt: Die thermische (Widerstands-)Verdampfung ist aufgrund ihrer Einfachheit und hohen Abscheideraten oft die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochreinen oder hochschmelzenden Materialien liegt: Induktionsheizung oder Elektronenstrahlverdampfung (eine verwandte Technik) liefern die notwendige Energie ohne direkten Kontakt mit einem Heizelement.

- Wenn Ihr Hauptaugenmerk auf der Herstellung extrem harter, dichter und haltbarer Filme liegt: Die Lichtbogenverdampfung ist überlegen, da das von ihr erzeugte Plasma zu einer robusteren und haftfesteren Beschichtung führt.

Letztendlich bedeutet die Beherrschung der Verdampfungsmethode zu verstehen, dass Sie einfach den Übergang von Materie von einem Feststoff zu einem Gas und wieder zurück steuern.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Erhitzen eines festen Ausgangsmaterials in einem Vakuum, bis es verdampft und auf einem Substrat kondensiert. |

| Schlüsseltechniken | Thermische (Widerstands-), Induktive (HF-), Lichtbogenverdampfung. |

| Hauptvorteil | Hohe Abscheideraten und hochreine Filme. |

| Haupteinschränkung | Direkte Abscheidung (Line-of-Sight), weniger geeignet für komplexe 3D-Formen. |

Bereit, die PVD-Verdampfung in die Fähigkeiten Ihres Labors zu integrieren? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien. Unsere Experten können Ihnen helfen, das ideale Verdampfungssystem auszuwählen – sei es eine kostengünstige thermische Verdampfung für einfache Beschichtungen oder eine fortschrittliche Lichtbogenverdampfung für langlebige Filme –, um Ihre spezifischen Forschungs- und Produktionsziele zu erreichen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und den KINTEK-Unterschied in der Laborleistung zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Wie funktioniert die Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was sind die Nachteile der physikalischen Gasphasenabscheidung (PVD)? Hohe Kosten, langsame Geschwindigkeit und Beschränkungen bei der Beschichtung

- Wie wird die Dicke einer abgeschiedenen Schicht gemessen? Meisterung optischer Interferenztechniken

- Was ist der Prozess der Vakuum-Beschichtung? Erzielen Sie eine überlegene Oberflächentechnik für Ihre Produkte

- Wie wird thermisches Verdampfen zur Abscheidung eines dünnen Metallfilms verwendet? Ein einfacher Leitfaden zur hochreinen Beschichtung

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was macht ein thermischer Verdampfer? Erreicht die Abscheidung hochreiner Dünnschichten

- Was ist die Funktion einer Elektronenbeschichtung? Steigern Sie die elektrische und optische Leistung Ihres Geräts