Die Verdampfungstechnik für Nanopartikel ist eine physikalische "Top-Down"-Synthesemethode, bei der ein Ausgangsmaterial in einem kontrollierten Umfeld, typischerweise einem Vakuum, erhitzt wird, bis seine Atome verdampfen. Dieser atomare Dampf bewegt sich dann, kühlt ab und kondensiert, um Nanometer-große feste Partikel zu bilden. Es ist eine grundlegende Technik zur Herstellung hochreiner Nanomaterialien direkt aus einer festen Quelle ohne chemische Vorläufer.

Die Wahl einer Synthesemethode ist eine kritische Entscheidung, die die endgültigen Eigenschaften von Nanopartikeln bestimmt. Die Verdampfungstechnik ist ein leistungsstarkes Werkzeug zur Erzielung außergewöhnlicher Reinheit, aber es ist wichtig, ihre Kompromisse gegenüber der Skalierbarkeit und der Zusammensetzungsflexibilität, die chemische Methoden bieten, zu verstehen.

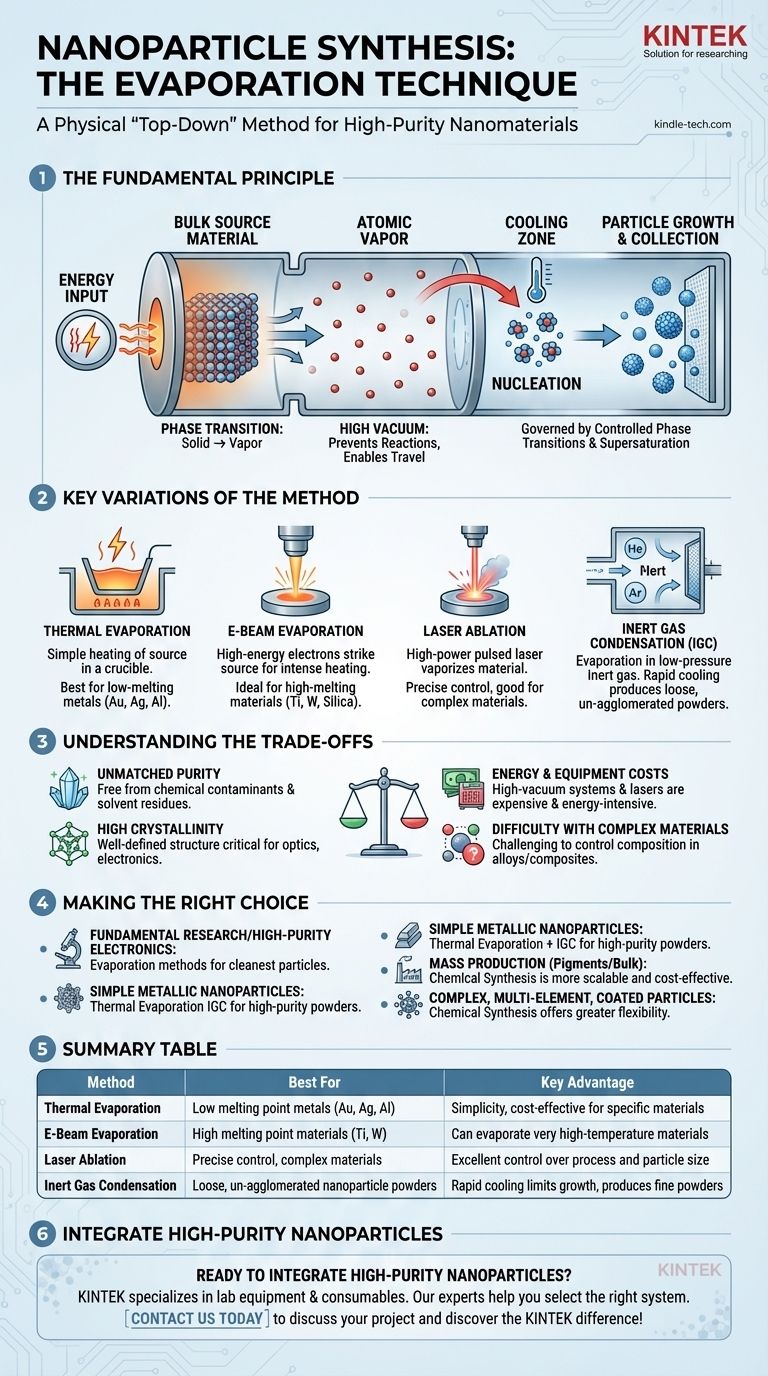

Das Grundprinzip: Phasenübergang im Nanomaßstab

Der gesamte Prozess wird durch kontrollierte Phasenübergänge von fest zu gasförmig und zurück zu fest gesteuert. Der Schlüssel liegt in der Manipulation von Temperatur und Druck, um Partikelgröße und -struktur zu bestimmen.

Von fest zu gasförmig: Der Energieeintrag

Der Prozess beginnt damit, dass ein hochreines Ausgangsmaterial (wie ein Stück Gold oder Silizium) in eine Hochvakuumkammer gelegt wird. Energie wird zugeführt, um dieses Ausgangsmaterial über seinen Siedepunkt zu erhitzen, wodurch Atome freigesetzt werden und einen Dampf bilden.

Das Vakuum ist entscheidend. Es verhindert, dass die heißen Dampfatome mit Luft (wie Sauerstoff) reagieren und ermöglicht es ihnen, sich frei zu bewegen, ohne mit anderen Gasmolekülen zu kollidieren.

Der Nukleationsprozess: Von gasförmig zu fest

Wenn der heiße atomare Dampf sich von der Quelle wegbewegt, kühlt er ab. Diese Abkühlung führt dazu, dass der Dampf übersättigt wird – ein Zustand, in dem mehr Atome in der Gasphase vorhanden sind, als die lokale Temperatur und der Druck aufrechterhalten können.

In diesem Zustand haben Atome, die kollidieren, eine hohe Wahrscheinlichkeit, aneinander zu haften. Diese anfängliche Bildung winziger, stabiler Cluster wird als Nukleation bezeichnet. Diese Keime sind die Samen für die zukünftigen Nanopartikel.

Partikelwachstum und Sammlung

Sobald sich Keime gebildet haben, wachsen sie weiter, da weitere Atome aus der Dampfphase auf ihrer Oberfläche kondensieren. Die endgültige Größe der Nanopartikel wird durch Faktoren wie die Verdampfungsrate, den Hintergrunddruck und die Strecke bestimmt, die die Atome zurücklegen, bevor sie gesammelt werden.

Diese neu gebildeten Nanopartikel werden dann entweder auf einer kalten Oberfläche, die im Weg des Dampfes platziert ist, oder als loses Pulver mittels Techniken wie der Inertgaskondensation gesammelt.

Wichtige Variationen der Verdampfungsmethode

Obwohl das Prinzip dasselbe ist, werden verschiedene Methoden verwendet, um die für die Verdampfung benötigte Energie bereitzustellen. Jede hat spezifische Vorteile.

Thermische Verdampfung

Dies ist die einfachste Form, bei der das Ausgangsmaterial in einem kleinen "Boot" oder Tiegel aus einem hochschmelzenden Metall wie Wolfram platziert wird. Ein hoher elektrischer Strom wird durch das Boot geleitet, wodurch es erhitzt wird und das Ausgangsmaterial verdampft. Es eignet sich am besten für Materialien mit relativ niedrigen Schmelzpunkten, wie Gold, Silber und Aluminium.

Elektronenstrahlverdampfung (E-Beam)

Für Materialien mit sehr hohen Schmelzpunkten (wie Titan, Wolfram oder Siliziumdioxid) ist die thermische Verdampfung ineffizient. Die Elektronenstrahlverdampfung verwendet einen magnetisch fokussierten Strahl hochenergetischer Elektronen, um auf das Ausgangsmaterial zu treffen, was eine intensive, lokalisierte Erhitzung und Verdampfung verursacht.

Laserablation

Bei dieser Technik wird ein leistungsstarker, gepulster Laser auf das Ausgangsmaterial in der Vakuumkammer fokussiert. Jeder Laserpuls verdampft eine winzige Materialmenge und erzeugt eine energetische Plasmafahne, die sich ausdehnt und abkühlt, um Nanopartikel zu bilden. Diese Methode bietet eine sehr präzise Kontrolle über den Verdampfungsprozess.

Inertgaskondensation (IGC)

IGC ist eine wichtige Variante zur Herstellung loser, nicht-agglomerierter Nanopartikelpulver. Die Verdampfung erfolgt nicht in einem Hochvakuum, sondern in einem Niederdruck-Inertgas (wie Helium oder Argon). Die heißen Dampfatome verlieren schnell Energie durch Kollisionen mit den kühlen Inertgasatomen, was eine schnelle Nukleation fördert und das Partikelwachstum begrenzt. Die resultierenden Nanopartikel werden dann vom Gasstrom zu einem Sammelfilter transportiert.

Die Kompromisse verstehen

Keine Synthesemethode ist perfekt. Die primäre Stärke der Verdampfungstechnik ist auch mit ihren Hauptbeschränkungen verbunden.

Vorteil: Unübertroffene Reinheit

Da der Prozess mit einem hochreinen Feststoff beginnt und in einer sauberen Vakuumumgebung stattfindet, sind die resultierenden Nanopartikel außergewöhnlich rein. Sie sind frei von Lösungsmittelrückständen, Tensiden oder Vorläuferverunreinigungen, die oft in Partikeln vorhanden sind, die durch chemische Synthese hergestellt werden.

Vorteil: Hohe Kristallinität

Die kontrollierte Kondensation aus einer Gasphase führt oft zu Nanopartikeln mit einer gut definierten, hochkristallinen Struktur. Dies ist entscheidend für Anwendungen in der Optik, Katalyse und Elektronik, wo die atomare Anordnung die Leistung bestimmt.

Einschränkung: Energie- und Gerätekosten

Hochvakuumsysteme, Elektronenkanonen und Hochleistungslaser sind teuer in der Anschaffung und im Betrieb. Der Prozess ist energieintensiv, was ihn für die Massenproduktion kostengünstiger Materialien im Vergleich zu großtechnischen chemischen Batch-Prozessen weniger kosteneffizient macht.

Einschränkung: Schwierigkeiten bei komplexen Materialien

Die Herstellung von Legierungs- oder Verbundnanopartikeln mit präziser Stöchiometrie ist eine Herausforderung. Verschiedene Elemente haben unterschiedliche Dampfdrücke und Verdampfungsraten, was die Kontrolle der Endzusammensetzung erschwert. Methoden wie die Co-Verdampfung aus mehreren Quellen sind möglich, erhöhen aber die Komplexität erheblich.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Synthesemethode erfordert die Abstimmung der Stärken der Technik mit den nicht verhandelbaren Anforderungen Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder hochreiner Elektronik liegt: Verdampfungsmethoden liefern die saubersten Nanopartikel, ideal zur Untersuchung intrinsischer Materialeigenschaften ohne chemische Interferenzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher metallischer Nanopartikel (z. B. Silber, Gold) liegt: Die thermische Verdampfung in Kombination mit Inertgaskondensation ist eine ausgezeichnete, etablierte Wahl zur Herstellung hochreiner Pulver.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Anwendungen wie Pigmente oder Schüttgutverbundwerkstoffe liegt: Nasschemische Synthesemethoden (wie die Präzipitation) sind fast immer skalierbarer und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, mehrelementiger oder beschichteter Nanopartikel liegt: Die chemische Synthese (wie Sol-Gel oder samenvermitteltes Wachstum) bietet eine weitaus größere Flexibilität und Kontrolle über Zusammensetzung und Struktur.

Letztendlich ermöglicht Ihnen das Verständnis der Physik der Verdampfung, einen Syntheseweg zu wählen, der die für Ihren Erfolg wichtigsten Nanopartikeleigenschaften priorisiert.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| Thermische Verdampfung | Metalle mit niedrigem Schmelzpunkt (Au, Ag, Al) | Einfachheit, kostengünstig für bestimmte Materialien |

| Elektronenstrahlverdampfung | Materialien mit hohem Schmelzpunkt (Ti, W) | Kann sehr hochschmelzende Materialien verdampfen |

| Laserablation | Präzise Kontrolle, komplexe Materialien | Hervorragende Kontrolle über Prozess und Partikelgröße |

| Inertgaskondensation | Lose, nicht-agglomerierte Nanopartikelpulver | Schnelle Abkühlung begrenzt Wachstum, erzeugt feine Pulver |

Bereit, hochreine Nanopartikel in Ihre Forschung zu integrieren? Die Verdampfungstechnik ist ideal für Anwendungen, die außergewöhnliche Materialreinheit und Kristallinität erfordern, von der Elektronik bis zur Katalyse. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialsynthese. Unsere Experten helfen Ihnen gerne bei der Auswahl des richtigen Verdampfungssystems für Ihre spezifischen Laboranforderungen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und den KINTEK-Unterschied zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Welche Materialien werden bei der thermischen Verdampfung verwendet? Von Metallen bis zu Dielektrika für Dünnschichtbeschichtungen

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Welche Faktoren beeinflussen Verdunstung und Kondensation? Meistern Sie die Wissenschaft der Phasenübergänge des Wassers

- Was ist der Prozess der Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Welche Ausrüstung wird zur Verdampfung verwendet? Ein Leitfaden zu thermischen Verdampfungssystemen für die Dünnschichtabscheidung

- Was sind zwei gängige Methoden zur Erhitzung des Ausgangsmaterials bei der Verdampfung? Widerstandsheizung vs. Elektronenstrahl-Methoden

- Was ist Metallverdampfung? Ein Leitfaden zur Dünnschichtabscheidung für die fortschrittliche Fertigung

- Warum ist Sputtern langsamer als Verdampfen? Die Physik der PVD-Raten entschlüsselt