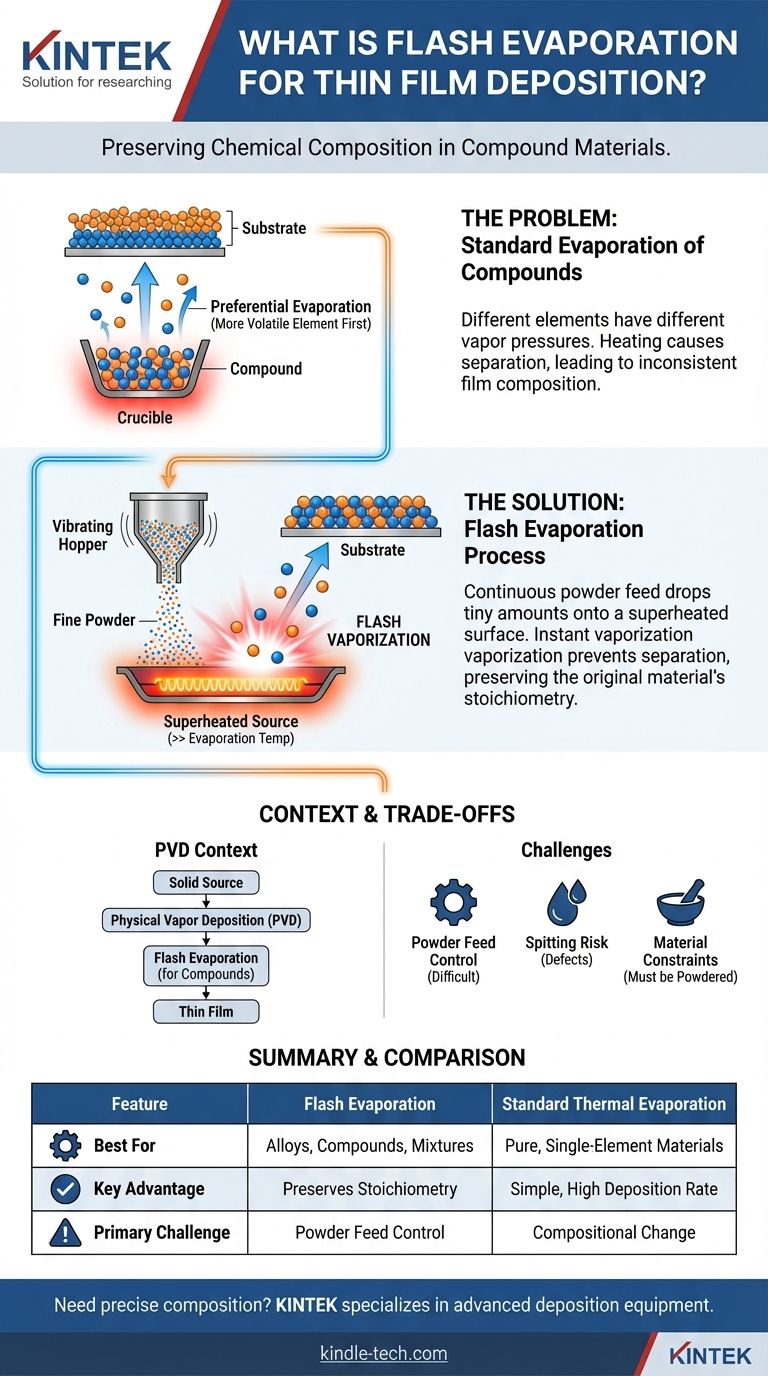

Die Flash-Verdampfung ist eine spezialisierte thermische Abscheidungstechnik, die verwendet wird, um Dünnschichten aus Materialien wie Legierungen, Verbindungen oder Mischungen herzustellen. Sie funktioniert, indem ein feines Pulver des Ausgangsmaterials kontinuierlich auf eine Oberfläche fallen gelassen wird, die weit über der Verdampfungstemperatur aller ihrer Bestandteile erhitzt wird. Dieser "Blitz" an Hitze verdampft das Pulver so schnell, dass eine Trennung des Materials verhindert wird, wodurch sichergestellt wird, dass der resultierende Dampf – und der endgültige Film – die gleiche chemische Zusammensetzung wie das ursprüngliche Ausgangsmaterial aufweist.

Die zentrale Herausforderung bei der Standardverdampfung besteht darin, dass verschiedene Elemente in einer Verbindung oder Legierung mit unterschiedlichen Geschwindigkeiten verdampfen, was die Zusammensetzung des Endfilms verändert. Die Flash-Verdampfung löst dieses Problem, indem sie winzige, gleichmäßige Materialmengen nahezu augenblicklich verdampft und alle Komponenten zwingt, gemeinsam in die Dampfphase überzugehen, wodurch die Stöchiometrie des Originalmaterials erhalten bleibt.

Die grundlegende Herausforderung: Verdampfung von Verbundmaterialien

Um den Wert der Flash-Verdampfung zu verstehen, müssen wir zunächst das Problem erfassen, für das sie entwickelt wurde. Der Prozess ist eine direkte Antwort auf ein grundlegendes Problem in der Physik der Standard-Thermoverdampfung.

Das Problem unterschiedlicher Dampfdrücke

Die meisten Materialien sind keine reinen Elemente. Es handelt sich um Verbindungen oder Legierungen aus mehreren Elementen, jedes mit seinem eigenen einzigartigen Siedepunkt und Dampfdruck.

Wenn Sie ein Verbundmaterial in einem Standard-Thermoverdampfer erhitzen, beginnt das Element mit dem höchsten Dampfdruck (dem niedrigsten Siedepunkt) zuerst und mit einer schnelleren Rate zu verdampfen.

Das Ergebnis: Inkonsistente Filmzusammensetzung

Diese bevorzugte Verdampfung führt zu einem Dampfstrom, der anfänglich reich an dem flüchtigeren Element ist. Während des Prozesses erschöpft sich das Ausgangsmaterial dieses Elements.

Die Folge ist ein Dünnfilm, dessen chemische Zusammensetzung inkonsistent ist und nicht dem ursprünglichen Ausgangsmaterial entspricht. Die untere Schicht des Films wird sich von der oberen Schicht unterscheiden.

Wie die Flash-Verdampfung das Problem löst

Die Flash-Verdampfung ist eine geniale Lösung, die das Problem unterschiedlicher Dampfdrücke umgeht, indem sie die Dynamik des Heizprozesses ändert.

Die kontinuierliche Pulverzufuhr

Anstatt ein großes Materialstück in einen Tiegel zu legen, um es langsam zu erhitzen, verwendet die Flash-Verdampfung einen Mechanismus, um ein feines, gleichmäßiges Pulver des Ausgangsmaterials kontinuierlich zu vibrieren und abzugeben.

Die überhitzte Verdampfungsquelle

Dieses Pulver wird in kleinen, kontrollierten Mengen auf einen extrem heißen Glühfaden oder ein "Boot" fallen gelassen, das auf einer Temperatur gehalten wird, die deutlich höher ist als der Verdampfungspunkt jeder Komponente im Pulver.

Erhaltung der Stöchiometrie

Wenn ein winziges Pulverkorn auf diese überhitzte Oberfläche trifft, wird es fast augenblicklich – in einem "Blitz" – verdampft. Dieser Prozess ist so schnell, dass keine Zeit für die Trennung der Elemente bleibt. Das gesamte Partikel verdampft als Ganzes, wodurch die ursprüngliche Zusammensetzung des Materials, oder Stöchiometrie, in der Dampfwolke und letztendlich im abgeschiedenen Dünnfilm erhalten bleibt.

Wo die Flash-Verdampfung in der Abscheidungslandschaft passt

Dünnschichtabscheidungsmethoden werden breit kategorisiert, und das Verständnis des Platzes der Flash-Verdampfung bietet einen kritischen Kontext.

Eine Variante der Physikalischen Gasphasenabscheidung (PVD)

Die Flash-Verdampfung ist eine Art der Physikalischen Gasphasenabscheidung (PVD). Wie andere PVD-Methoden beinhaltet sie die physikalische Umwandlung eines festen Materials in einen Dampf im Vakuum, der dann auf ein Substrat trifft und dort kondensiert, um einen Film zu bilden. Sie basiert nicht auf chemischen Reaktionen wie die Chemische Gasphasenabscheidung (CVD).

Vergleich mit Standard-Thermoverdampfung

Die Standard-Thermoverdampfung und die E-Beam-Verdampfung eignen sich hervorragend für die Abscheidung reiner Materialien wie eines einzelnen Metalls. Wie bereits erwähnt, versagen sie jedoch, wenn die Quelle eine Verbindung ist. Die Flash-Verdampfung ist die notwendige Modifikation, um diese komplexeren Ausgangsmaterialien zu handhaben.

Verständnis der Kompromisse und Einschränkungen

Obwohl effektiv, ist die Flash-Verdampfung nicht ohne Herausforderungen. Es ist eine spezialisierte Technik, die gewählt wird, wenn ihre einzigartigen Vorteile ihre betrieblichen Komplexitäten überwiegen.

Kontrolle und Wiederholbarkeit

Eine perfekt konsistente und verstopfungsfreie Pulverzufuhr ist mechanisch anspruchsvoll. Schwankungen in der Pulverabgaberate können zu Schwankungen in der Abscheidungsrate und der Filmhomogenität führen, was die Prozesskontrolle schwieriger macht als bei der Standardverdampfung.

Potenzial für Spritzer

Wenn die Pulverpartikel zu groß sind oder die Abgaberate zu hoch ist, kann das Material von der heißen Quelle "spritzen", anstatt sauber zu verdampfen. Dies kann zu Defekten und einer rauen Oberflächenmorphologie im Endfilm führen.

Quellen- und Materialbeschränkungen

Die Technik erfordert, dass das Ausgangsmaterial erfolgreich zu einem feinen, rieselfähigen Pulver gemahlen werden kann. Darüber hinaus kann die überhitzte Quelle mit der Zeit degradieren oder möglicherweise mit dem Ausgangsmaterial reagieren, was berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode erfordert ein klares Verständnis Ihres Ausgangsmaterials und der gewünschten Eigenschaften Ihres Endfilms.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen, ein-elementigen Films liegt (z. B. Gold oder Aluminium): Die Standard-Thermo- oder E-Beam-Verdampfung ist weitaus einfacher, kontrollierbarer und zuverlässiger.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Films aus einer spezifischen Legierung oder einer mehr-elementigen Verbindung liegt (z. B. ein Halbleiter wie Cadmiumtellurid): Die Flash-Verdampfung ist ein starker Kandidat, um sicherzustellen, dass die chemische Zusammensetzung des Films präzise mit dem Ausgangsmaterial übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochreinen, dichten Films durch chemische Oberflächenreaktionen liegt: Die Chemische Gasphasenabscheidung (CVD) stellt eine völlig andere Kategorie von Methoden dar, die für dieses Ziel besser geeignet sind.

Letztendlich wird die Wahl der Flash-Verdampfung durch das grundlegende Bedürfnis angetrieben, die chemische Integrität eines komplexen Materials während seines Übergangs von der festen Quelle zum Dünnfilm zu bewahren.

Zusammenfassungstabelle:

| Merkmal | Flash-Verdampfung | Standard-Thermoverdampfung |

|---|---|---|

| Am besten geeignet für | Legierungen, Verbindungen, Mischungen | Reine, ein-elementige Materialien |

| Hauptvorteil | Bewahrt die Stöchiometrie des Ausgangsmaterials | Einfach, hohe Abscheidungsrate |

| Primäre Herausforderung | Kontrolle der Pulverzufuhr & Vermeidung von Spritzern | Zusammensetzungsänderung bei Verbindungen |

| Prozess | Augenblickliche Verdampfung von feinem Pulver | Langsames Erhitzen einer festen Quelle |

Müssen Sie Dünnschichten mit präziser chemischer Zusammensetzung abscheiden? KINTEK ist spezialisiert auf Laborgeräte für fortschrittliche Abscheidungstechniken wie die Flash-Verdampfung. Ob Sie mit Halbleiterlegierungen oder komplexen Verbindungen arbeiten, unsere Lösungen stellen sicher, dass die Stöchiometrie Ihres Films perfekt mit Ihrem Ausgangsmaterial übereinstimmt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Dünnschichtfähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Welche Anwendungen hat die Verdampfung in der Industrie? Von Abwasser bis zur Elektronik

- Was ist die Verdampfungstechnik für Dünnschichten? Ein Leitfaden für hochreine Beschichtungen

- Was ist der Unterschied zwischen Sputtern und E-Beam? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist der Unterschied zwischen Sputtern und Verdampfungsabscheidung? Ein Leitfaden zur Auswahl der richtigen PVD-Methode

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Wo wird die physikalische Gasphasenabscheidung eingesetzt? Oberflächenverbesserung für Luft- und Raumfahrt, Elektronik & mehr

- Was ist der Unterschied zwischen einem thermischen Verdampfer und einem E-Beam-Verdampfer? Wählen Sie die richtige PVD-Methode für Ihre Dünnschichten

- Welches Metall kann verdampfen? Ein Leitfaden zum Dampfdruck und zur Dünnschichtabscheidung