Die Hauptfunktion eines Muffelofens besteht darin, eine hochkontrollierte Hochtemperaturumgebung für das Erhitzen von Materialien bereitzustellen und diese gleichzeitig von der direkten Wärmequelle und potenziellen Verunreinigungen zu isolieren. Diese Isolierung ist sein definierendes Merkmal und ermöglicht präzise Prozesse wie Wärmebehandlung, Materialanalyse und chemische Veränderung ohne das Risiko einer Kontamination durch Brennstoffnebenprodukte wie Asche oder Dämpfe.

Die entscheidende Erkenntnis ist, dass es bei einem Muffelofen nicht nur darum geht, hohe Temperaturen zu erreichen, sondern darum, reine, indirekte Wärme zu liefern. Diese saubere Heizumgebung ist unerlässlich für Prozesse, bei denen die Materialintegrität und -zusammensetzung von größter Bedeutung sind.

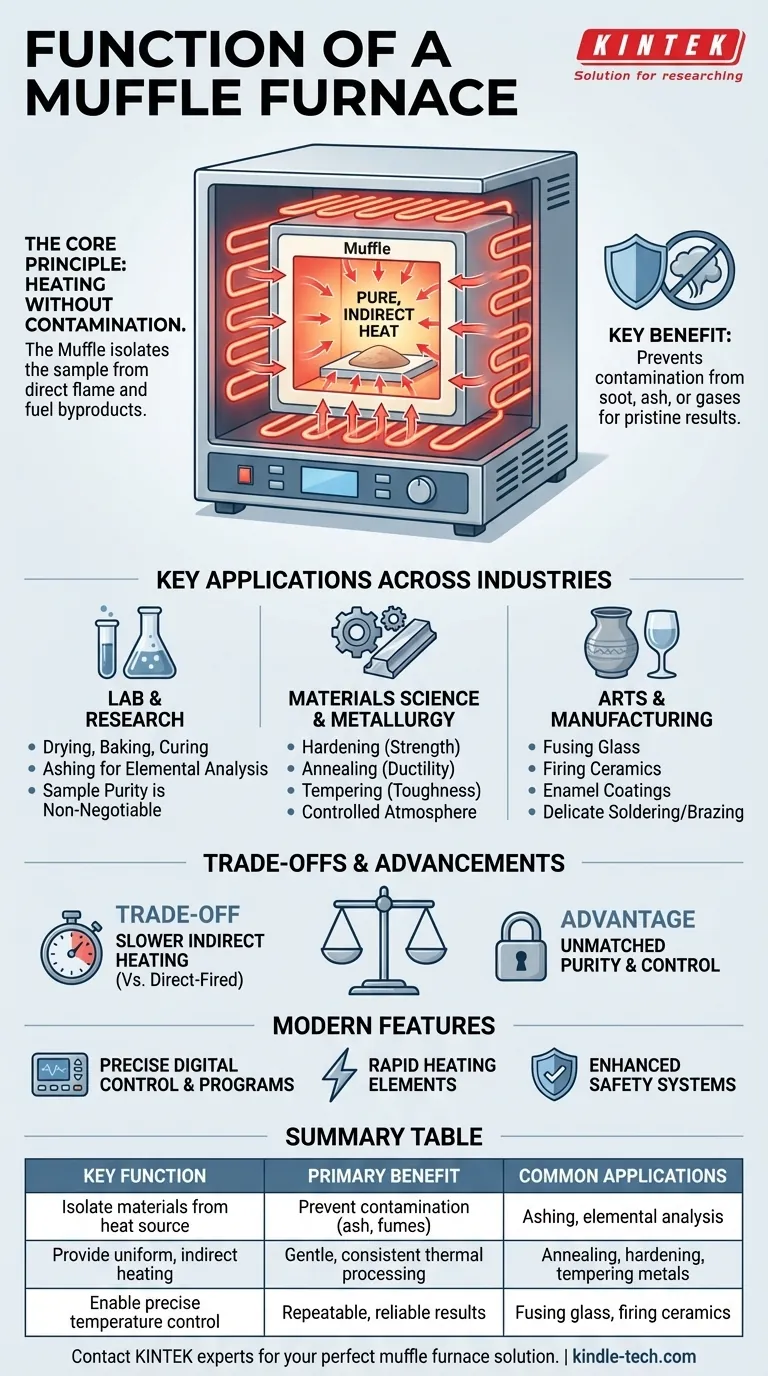

Das Kernprinzip: Erhitzen ohne Kontamination

Die einzigartige Funktion eines Muffelofens ergibt sich direkt aus seinem Kerndesign, das sich um eine Innenkammer, die sogenannte „Muffel“, dreht.

Die Rolle der „Muffel“

Die Muffel ist ein hitzebeständiger Innenbehälter, der das zu behandelnde Material aufnimmt. Historisch gesehen wurde sie entwickelt, um Proben vor den Nebenprodukten der Brennstoffverbrennung zu schützen, wie z. B. Ruß, Asche oder Gasdämpfe.

Diese Trennung ist der Schlüssel. Die Probe kommt niemals in direkten Kontakt mit den Heizelementen oder Flammen.

Wie er sauberes Heizen erreicht

Anstatt direkter Exposition erhitzen die Heizelemente des Ofens (wie Widerstandsdrähte oder Siliziummolybdänstäbe) das Innere der Kammer.

Die Muffel absorbiert dann diese Energie und strahlt die Wärme gleichmäßig auf die Probe im Inneren ab. Dies gewährleistet eine sanfte, gleichmäßige Erwärmung, was für konsistente Ergebnisse bei empfindlichen Anwendungen von entscheidender Bedeutung ist.

Moderne Designs verwenden auch mechanische Konvektion, um Luft sicher über einen Auslass abzuleiten, wodurch oft die Notwendigkeit eines separaten Abzugs entfällt.

Schlüsselanwendungen in verschiedenen Branchen

Die Fähigkeit, eine saubere Hochtemperaturumgebung bereitzustellen, macht den Muffelofen in mehreren Bereichen unverzichtbar.

Labor- und wissenschaftliche Forschung

Im Labor führt ein Muffelofen wichtige Funktionen aus, bei denen die Reinheit der Probe nicht verhandelbar ist. Dazu gehören das Trocknen (Entfernen der gesamten Feuchtigkeit), das Backen und das Härten von Materialien, um physikalische oder chemische Veränderungen herbeizuführen.

Es ist auch ein Standardwerkzeug für die Elementaranalyse, wie z. B. die Bestimmung der Zusammensetzung von Kohle durch kontrolliertes Verbrennen zu Asche.

Materialwissenschaft und Metallurgie

Für kleinmaßstäbliche industrielle Anwendungen und Materialprüfungen wird der Ofen zur Wärmebehandlung von Metallen eingesetzt.

Diese Prozesse umfassen das Härten (Erhöhen der Festigkeit des Materials), das Glühen (Reduzieren der Härte und Erhöhen der Duktilität) und das Anlassen (Verbessern der Zähigkeit). Die kontrollierte Atmosphäre verhindert unerwünschte Reaktionen auf der Metalloberfläche.

Kunst und Fertigung

Der Ofen wird häufig für Hochtemperaturanwendungen wie das Schmelzen von Glas, das Erstellen haltbarer Emailleschichten und das Brennen von Keramik verwendet.

Bei diesen Prozessen ist die Vermeidung von Kontamination durch Staub oder Dämpfe unerlässlich, um ein makelloses Endprodukt zu erzielen. Er wird auch für empfindliche Löt- und Hartlötverfahren eingesetzt.

Abwägungen und Fortschritte verstehen

Obwohl das Design des Muffelofens leistungsstark ist, bringt es inhärente Kompromisse mit sich und hat sich im Laufe der Zeit erheblich weiterentwickelt.

Der Kompromiss: Indirekte vs. direkte Hitze

Der Hauptvorteil – die Isolierung der Probe – ist auch sein größter betrieblicher Kompromiss. Da die Wärme indirekt übertragen wird, kann der Heizvorgang langsamer sein als bei Öfen, bei denen die Probe direkt der Wärmequelle ausgesetzt ist.

Dies ist ein notwendiger Kompromiss, um das erforderliche Maß an Reinheit und Kontrolle für empfindliche Materialien zu erreichen.

Moderne Funktionen und Steuerungen

Muffelöfen der neuen Generation haben viele historische Einschränkungen überwunden. Sie verfügen oft über eine Doppelmantelstruktur für bessere Isolierung und Sicherheit.

Fortschrittliche digitale Steuerungen ermöglichen präzise, mehrstufige Temperaturprogramme, während moderne Heizelemente einen schnellen Temperaturanstieg bieten. Sicherheit hat ebenfalls oberste Priorität, mit integrierten Schutzsystemen gegen Überstrom, Überspannung und Ableitungen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizgeräts hängt vollständig von den Anforderungen Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Kontamination liegt: Ein Muffelofen ist aufgrund seiner isolierenden Muffelkammer die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf präziser, wiederholbarer Wärmebehandlung von Metallen liegt: Die gleichmäßige, kontrollierte Erwärmung des Ofens macht ihn ideal zum Glühen, Härten und Anlassen von Metallen.

- Wenn Ihr Hauptaugenmerk auf schneller, großvolumiger Erwärmung liegt, bei der geringfügige Kontamination akzeptabel ist: Sie könnten einen direkt befeuerten Ofen in Betracht ziehen, der Zieltemperaturen oft schneller erreichen kann.

Letztendlich besteht die Funktion eines Muffelofens darin, Ihnen absolute Kontrolle über die thermische Verarbeitung eines Materials in einer makellosen Umgebung zu geben.

Zusammenfassungstabelle:

| Hauptfunktion | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Materialien von der Wärmequelle isolieren | Kontamination verhindern (Asche, Dämpfe) | Veraschen, Elementaranalyse |

| Gleichmäßige, indirekte Erwärmung bereitstellen | Sanfte, konsistente thermische Verarbeitung | Glühen, Härten, Anlassen von Metallen |

| Präzise Temperaturkontrolle ermöglichen | Wiederholbare, zuverlässige Ergebnisse | Glasschmelzen, Keramikbrennen |

Benötigen Sie eine präzise, kontaminationsfreie Erwärmung für Ihre Laborprozesse?

Die Muffelöfen von KINTEK sind so konstruiert, dass sie die saubere, kontrollierte Hochtemperaturumgebung bieten, die für genaue Materialprüfungen, Wärmebehandlungen und Probenvorbereitungen unerlässlich ist. Ob Sie in der Forschung, der Qualitätskontrolle oder der Materialentwicklung tätig sind, unsere Geräte stellen sicher, dass Ihre Ergebnisse zuverlässig und reproduzierbar sind.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Muffelofen für die spezifischen Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie benutzt man einen Muffelofen im Labor? Eine Schritt-für-Schritt-Anleitung für sichere, präzise thermische Prozesse

- Was sind die 4 Arten der Wärmebehandlung, die Stahl durchläuft? Glühung, Normalisieren, Härten & Anlassen

- Welche Temperatur verursacht Schmelzen? Entbindern vs. Schmelzen in der Metallverarbeitung

- Was ist eine Muffelofen in der Lebensmittelanalytik? Ein Leitfaden zur präzisen Messung des Mineralstoffgehalts

- Welche Art von Material wird zum Überhitzungsschutz in Muffelöfen verwendet? Erklärung eines Dual-Layer-Sicherheitssystems