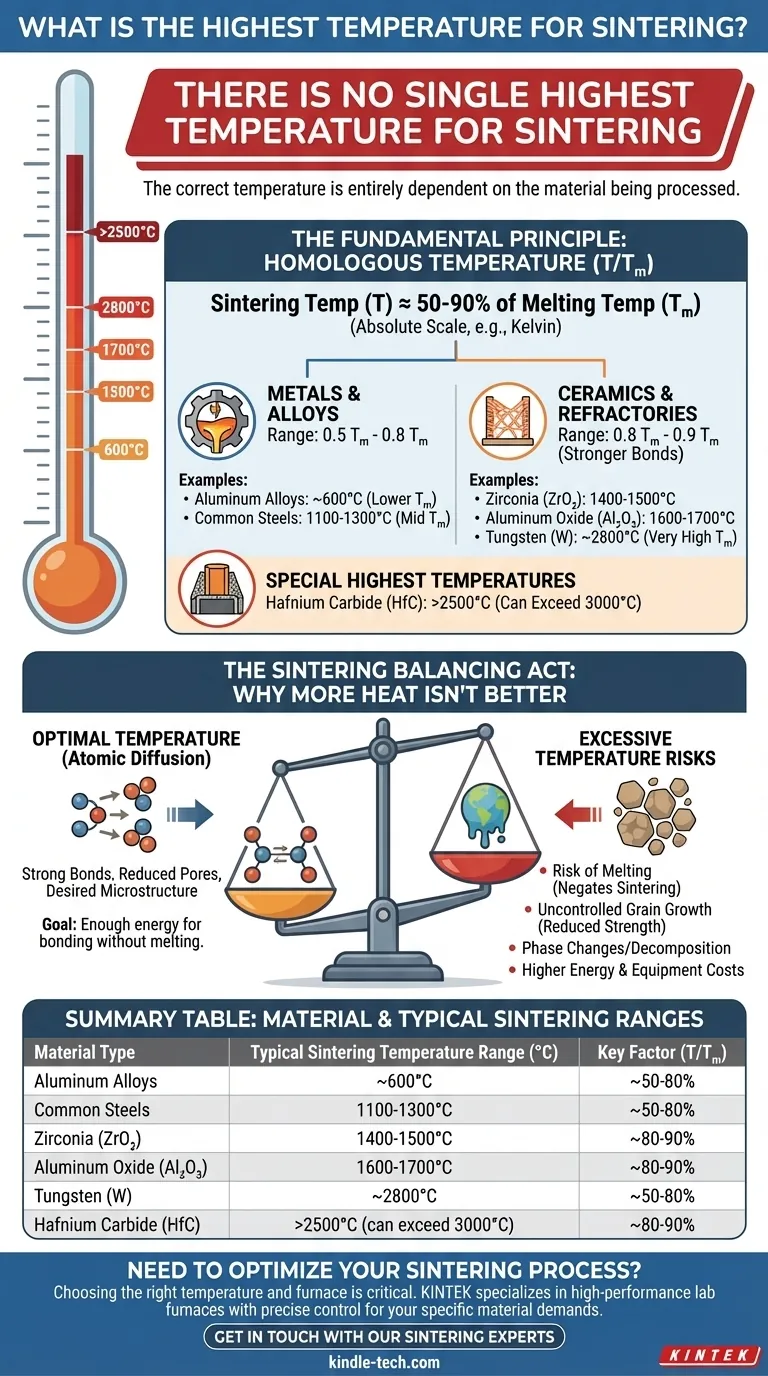

Es gibt keine einzige höchste Temperatur für das Sintern, da die richtige Temperatur vollständig vom zu verarbeitenden Material abhängt. Sintern ist ein Prozess der Atomdiffusion, der unterhalb des Schmelzpunkts des Materials stattfindet. Daher wird die „höchste“ praktikable Sintertemperatur für ein hochschmelzendes Metall wie Wolfram (etwa 2800°C) drastisch anders sein als die für eine Aluminiumlegierung (etwa 600°C).

Die wichtigste Erkenntnis ist, dass die Sintertemperatur kein absoluter, sondern ein relativer Wert ist, der typischerweise zwischen 50 % und 90 % der absoluten Schmelztemperatur des Materials liegt. Das Ziel ist es, genügend thermische Energie bereitzustellen, um die Bindung von Atomen über Partikelgrenzen hinweg zu ermöglichen, ohne dass das Material schmilzt oder seine Mikrostruktur beeinträchtigt wird.

Das Grundprinzip der Sintertemperatur

Um zu verstehen, warum es keine universelle Temperatur gibt, müssen Sie zunächst den Kernmechanismus des Sinterns erfassen. Der Prozess beruht nicht auf dem Schmelzen, sondern auf der Festkörperdiffusion.

Aktivierung der Atomdiffusion

Wärme liefert die kinetische Energie, die es den Atomen auf den Oberflächen der Pulverpartikel ermöglicht, sich zu bewegen. Diese Bewegung oder Diffusion ermöglicht es den Atomen, über die Grenzen zwischen den Partikeln zu wandern, starke metallische oder keramische Bindungen zu bilden und die Poren dazwischen allmählich zu beseitigen.

Die Regel der „Homologen Temperatur“

Eine zuverlässige Richtlinie zur Schätzung der Sintertemperatur ist das Konzept der homologen Temperatur (T/Tₘ), wobei T die Sintertemperatur und Tₘ die Schmelztemperatur ist, beide ausgedrückt in einer absoluten Skala wie Kelvin.

Bei den meisten Metallen erfolgt ein effektives Sintern zwischen 0,5 Tₘ und 0,8 Tₘ.

Bei Keramiken, die stärkere Atombindungen und langsamere Diffusionsraten aufweisen, liegt der Bereich typischerweise höher, oft zwischen 0,8 Tₘ und 0,9 Tₘ.

Sintertemperaturen für gängige Materialien

Die enormen Unterschiede in den Schmelzpunkten führen zu einer ebenso großen Bandbreite an Sintertemperaturen.

Metalle und Legierungen

Gängige Stähle werden bei etwa 1100–1300°C (2012–2372°F) gesintert. Im Gegensatz dazu erfordert Wolfram mit seinem extrem hohen Schmelzpunkt von 3422°C Sintertemperaturen von nahezu 2800°C (5072°F), was die Grenzen der Ofentechnologie ausreizt.

Hochleistungskeramiken

Die höchsten Temperaturen: Hochschmelzende Carbide

Die absolut höchsten Sintertemperaturen sind für Ultrahochtemperaturkeramiken (UHTCs) und hochschmelzende Verbindungen reserviert. Materialien wie Hafniumcarbid (HfC) mit einem Schmelzpunkt nahe 3900°C können Sintertemperaturen von weit über 2500°C und manchmal sogar über 3000°C erfordern, wenn spezielle Techniken wie das Funkenplasmagesintert verwendet werden.

Die Kompromisse verstehen: Warum mehr Hitze nicht besser ist

Die bloße Erhöhung der Temperatur ist eine fehlerhafte Strategie, die oft zu minderwertigen Ergebnissen führt. Der Prozess ist eine sorgfältige Balance.

Die Gefahr des Schmelzens

Das offensichtlichste Risiko besteht darin, die Solidustemperatur des Materials zu überschreiten. Dies führt zu teilweisem oder vollständigem Schmelzen, was den Zweck des Sinterns zunichtemacht. Das resultierende Bauteil wäre gegossen und nicht gesintert und hätte eine völlig andere und unkontrollierte Mikrostruktur.

Unkontrolliertes Kornwachstum

Selbst unterhalb des Schmelzpunkts fördert eine übermäßige Temperatur (oder Haltezeit) das Kornwachstum. Wenn kleine Körner zu größeren verschmelzen, nehmen die mechanischen Eigenschaften des Materials, insbesondere Festigkeit und Härte, oft erheblich ab.

Phasenübergänge und Zersetzung

Bei einigen komplexen Legierungen oder Verbindungen können hohe Temperaturen unerwünschte Phasenumwandlungen auslösen. In anderen Fällen kann sich ein Material zersetzen oder mit der Ofenatmosphäre reagieren, bevor es überhaupt seinen Schmelzpunkt erreicht.

Praktische und wirtschaftliche Kosten

Höhere Temperaturen erfordern fortschrittlichere und teurere Ofensysteme mit speziellen Heizelementen und Isolierungen. Der Energieverbrauch und die Wartungskosten steigen dramatisch an, wodurch der Prozess wirtschaftlich unrentabel wird, wenn er nicht unbedingt erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Sintertemperatur ist immer eine Funktion Ihres spezifischen Materials und des gewünschten Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte liegt: Sie werden wahrscheinlich am oberen Ende des empfohlenen Sinterbereichs des Materials arbeiten, müssen jedoch die Zeit bei Temperatur sorgfältig kontrollieren, um übermäßiges Kornwachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinen Mikrostruktur für überlegene mechanische Eigenschaften liegt: Sie können eine niedrigere Temperatur über einen längeren Zeitraum verwenden oder druckunterstützte Techniken (wie das heißisostatische Pressen) einsetzen, um die Diffusion ohne übermäßige Hitze zu fördern.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Produktion liegt: Sie müssen die niedrigstmögliche Temperatur finden, die dennoch die minimal erforderliche Dichte und Leistungsmerkmale für Ihre Anwendung erreicht.

Letztendlich ist die Bestimmung der korrekten Sintertemperatur ein präzises Gleichgewicht zwischen der Förderung der Atomdiffusion und der Verhinderung von mikrostrukturellen Schäden.

Zusammenfassungstabelle:

| Materialtyp | Typischer Sintertemperaturbereich (°C) | Schlüsselfaktor |

|---|---|---|

| Aluminiumlegierungen | ~600°C | ~50-80% des Schmelzpunkts (T/Tₘ) |

| Gängige Stähle | 1100-1300°C | ~50-80% des Schmelzpunkts (T/Tₘ) |

| Zirkonoxid (ZrO₂) | 1400-1500°C | ~80-90% des Schmelzpunkts (T/Tₘ) |

| Aluminiumoxid (Al₂O₃) | 1600-1700°C | ~80-90% des Schmelzpunkts (T/Tₘ) |

| Wolfram (W) | ~2800°C | ~50-80% des Schmelzpunkts (T/Tₘ) |

| Hafniumcarbid (HfC) | >2500°C (kann 3000°C überschreiten) | ~80-90% des Schmelzpunkts (T/Tₘ) |

Möchten Sie Ihren Sinterprozess optimieren?

Die Wahl der richtigen Sintertemperatur ist ein präzises Gleichgewicht zwischen der Förderung der Atomdiffusion und der Verhinderung von mikrostrukturellen Schäden. Der verwendete Ofen ist genauso wichtig wie die eingestellte Temperatur.

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -Ausrüstung, die entwickelt wurden, um die genauen Anforderungen Ihrer Sinteranwendungen zu erfüllen, unabhängig davon, ob Sie mit gängigen Stählen oder Ultrahochtemperaturkeramiken arbeiten. Unsere Lösungen bieten die präzise Temperaturregelung und gleichmäßige Erwärmung, die erforderlich sind, um die optimale Dichte und Mikrostruktur für Ihre spezifischen Materialien zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise und unsere Ausrüstung Ihnen helfen können, überlegene Sinterergebnisse zu erzielen. Lassen Sie uns die perfekte thermische Lösung für Ihre Laboranforderungen finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Bei welcher Temperatur zersetzt sich THC-Destillat? Ein Leitfaden zur Erhaltung von Potenz und Reinheit

- Warum ist Graphit so schwer zu schmelzen? Das Geheimnis liegt in seiner Atomstruktur

- Warum wird ein Präzisionstrockenschrank für TiO2-Nassgel benötigt? Sicherstellung der strukturellen Integrität und Porosität

- Was ist isostatisches Pressen bei erhöhter Temperatur (Hot Isostatic Pressing, HIP) in der Pulvermetallurgie? Erreichen Sie volle Dichte für überlegene Leistung

- Was ist der Unterschied zwischen Sinter und Pellets? Optimieren Sie Ihren Hochofen mit der richtigen Agglomerationswahl

- Kann man CBD destillieren? Meistern Sie die Kunst der hochreinen CBD-Raffination

- Wie lautet die Formel für die Schichtdicke? Berechnen Sie die Trockenschichtdicke (DFT) genau

- Warum wird ein thermostatischer Schüttler für die Adsorptionskinetik benötigt? Sicherstellung zuverlässiger Kupfer(II)-Ionen-Interaktionsdaten