In der Pulvermetallurgie konsolidiert der Heißisostatische Pressprozess (HIP) Metallpulver zu einem vollständig dichten, festen Bauteil, indem er gleichzeitig extrem hohe Temperaturen und gleichmäßigen, gasbasierten Druck anwendet. Diese Kombination aus Wärme und Druck beseitigt interne Hohlräume, indem die Pulverpartikel durch Diffusion miteinander verbunden werden, um ein Endprodukt mit einer sehr gleichmäßigen inneren Struktur und überlegenen mechanischen Eigenschaften zu erzeugen.

Heißisostatisches Pressen ist nicht nur ein Schritt in der Pulvermetallurgie; es ist ein fortschrittlicher, integrierter Prozess, der Verdichtung und Sintern in einem einzigen Arbeitsgang kombiniert. Seine einzigartige Anwendung von gleichmäßigem Druck aus allen Richtungen ist der Schlüssel zur Herstellung von Materialien mit nahezu perfekter Dichte, eine Leistung, die traditionelle Methoden nicht leicht erreichen können.

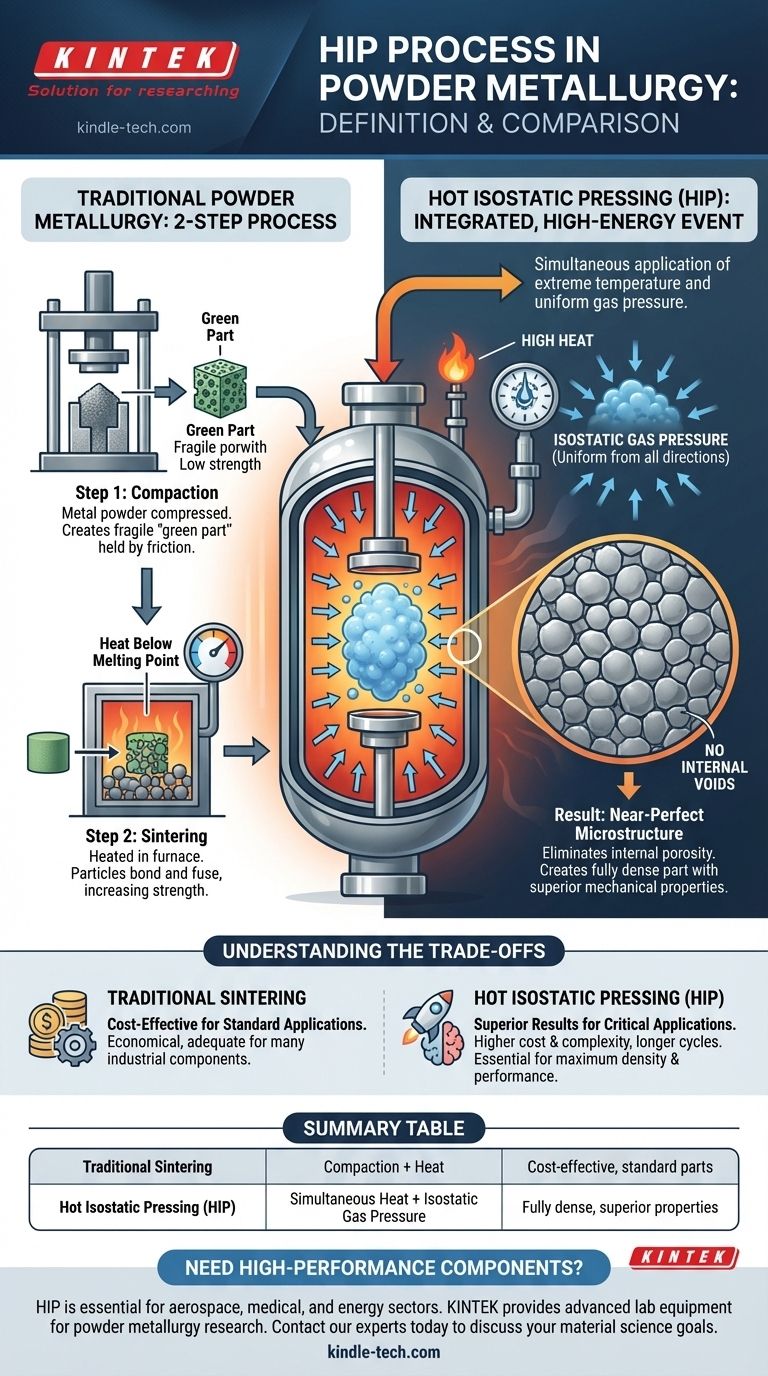

Die Grundlage: Traditionelle Pulvermetallurgie

Um die Bedeutung von HIP zu verstehen, müssen wir uns zunächst den konventionellen zweistufigen Ansatz zur Herstellung von Teilen aus Metallpulver ansehen.

Schritt 1: Verdichtung

Der erste Schritt beinhaltet das Verdichten von Metallpulver in einer Matrize, um eine gewünschte Form zu erhalten.

Dieses anfängliche, zerbrechliche Bauteil wird als „Grünling“ bezeichnet. Es hat die Form des Endprodukts, besitzt aber eine sehr geringe mechanische Festigkeit, da die Partikel nur durch mechanische Reibung zusammengehalten werden.

Schritt 2: Sintern

Der Grünling wird dann in einem Ofen auf eine Temperatur knapp unterhalb des Schmelzpunktes des Metalls erhitzt.

Diese thermische Energie bewirkt, dass die einzelnen Pulverpartikel sich verbinden und miteinander verschmelzen, ein Prozess, der die Festigkeit, Härte und Dichte des Teils dramatisch erhöht. Durch das Sintern wird der zerbrechliche Grünling zu einem funktionsfähigen Metallbauteil.

Wie HIP den Prozess transformiert

Heißisostatisches Pressen verändert diesen Arbeitsablauf grundlegend, indem es die beiden Schritte zu einem einzigen, hochkontrollierten, energiereichen Ereignis zusammenführt.

Kombination von Wärme und Druck

Im Gegensatz zur traditionellen Methode wendet HIP sowohl thermische Energie (Wärme) als auch immensen Druck gleichzeitig in einer einzigen Kammer an. Diese gleichzeitige Anwendung beschleunigt den Verbindungsprozess erheblich.

Die Kraft des „isostatischen“ Drucks

Das entscheidende Merkmal von HIP ist die Verwendung von isostatischem Druck. Ein inertes Gas, wie Argon, wird verwendet, um einen gleichmäßigen, gleichen Druck aus allen Richtungen auf das Bauteil auszuüben.

Dies unterscheidet sich grundlegend von der gerichteten Kraft einer mechanischen Presse. Isostatischer Druck sorgt dafür, dass innere Poren und Hohlräume gleichmäßig kollabieren, was zu einer viel konsistenteren Dichte im gesamten Bauteil führt.

Das Ergebnis: Eine nahezu perfekte Mikrostruktur

Durch die Kombination dieser Kräfte eliminiert der HIP-Prozess praktisch alle internen Porositäten.

Das Ergebnis ist ein vollständig dichtes Bauteil mit einer homogenen, feinkörnigen Mikrostruktur. Dies führt zu außergewöhnlichen Materialeigenschaften, einschließlich höherer Festigkeit, Duktilität und Ermüdungsbeständigkeit im Vergleich zu Teilen, die durch konventionelles Sintern hergestellt wurden.

Die Kompromisse verstehen

Obwohl HIP überlegene Ergebnisse liefert, ist es nicht die Standardwahl für jede Anwendung. Es beinhaltet eine Reihe spezifischer Kompromisse, die berücksichtigt werden müssen.

Erhöhte Kosten und Komplexität

Die für HIP benötigte Ausrüstung ist hochspezialisiert und teuer im Betrieb. Die Prozesszyklen sind in der Regel auch länger als die für konventionelles Sintern, was die Gesamtkosten und die Komplexität der Herstellung erhöht.

Wann traditionelles Sintern ausreicht

Für viele Anwendungen, bei denen die höchstmögliche Materialleistung keine kritische Anforderung ist, bleibt das traditionelle Verdichten und Sintern die wirtschaftlichere und praktischere Wahl. Die mit dieser Methode erzielten Eigenschaften sind für eine Vielzahl industrieller Komponenten vollkommen ausreichend.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen pulvermetallurgischen Prozesses hängt ausschließlich von den Leistungsanforderungen und dem Budget für Ihr Endbauteil ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion von Standardkomponenten liegt: Traditionelles Verdichten, gefolgt von Sintern, bietet eine zuverlässige und wirtschaftliche Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte, Festigkeit und Ermüdungslebensdauer für kritische Anwendungen liegt: HIP ist der wesentliche Prozess zur Herstellung von Teilen, die extremen Betriebsbedingungen standhalten müssen.

Letztendlich ist die Wahl zwischen diesen Methoden eine strategische Entscheidung, die technische Anforderungen gegen Herstellungskosten abwägt.

Zusammenfassungstabelle:

| Prozess | Hauptmerkmal | Primäres Ergebnis |

|---|---|---|

| Traditionelles Sintern | Verdichtung + Wärme | Kostengünstige Teile für Standardanwendungen |

| Heißisostatisches Pressen (HIP) | Gleichzeitige Wärme + isostatischer Gasdruck | Vollständig dichte Teile mit überlegenen mechanischen Eigenschaften |

Müssen Sie hochleistungsfähige, vollständig dichte Metallkomponenten herstellen?

Der HIP-Prozess ist unerlässlich für kritische Anwendungen in der Luft- und Raumfahrt, Medizin und Energiebranche, wo maximale Materialintegrität nicht verhandelbar ist. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die zur Unterstützung von Forschung und Entwicklung in der Pulvermetallurgie benötigt werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihre materialwissenschaftlichen Ziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was sind die Vorteile und Grenzen der Isostatischen Warmpressens? Erreichen Sie ultimative Materialintegrität

- Wie reduziert die Isostatische Hochdruckverdichtung (HIP) die Porosität? Beseitigen Sie interne Hohlräume für eine überlegene Materialdichte

- Was bewirkt der HIP-Prozess? Beseitigung von Porosität für überlegene Materialleistung

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Wie hoch ist die Temperatur beim Heiß-Isostatischen Pressen? Erreichen Sie volle Dichte für kritische Komponenten