Die Geschichte des Vakuumofens ist nicht einfach eine Zeittafel von Maschinen, sondern eine Geschichte wissenschaftlicher Bestrebungen. Sie verfolgt die unermüdlichen Bemühungen, ein grundlegendes Problem in der Metallurgie zu lösen: Wie man Metalle auf extreme Temperaturen erhitzt, ohne dass sie durch die sie umgebende Luft verunreinigt werden. Diese Entwicklung wurde durch die Anforderungen neuer Hochleistungsmaterialien vorangetrieben, die für Fortschritte in der Luft- und Raumfahrt, der Nuklearindustrie und der Medizin benötigt wurden.

Die Entwicklung des Vakuumofens ist untrennbar mit der parallelen Entwicklung der Vakuumpumpentechnologie, fortschrittlicher Steuerungssysteme und der Schaffung exotischer Legierungen verbunden. Seine Geschichte handelt weniger vom Ofen selbst als vielmehr von den ermöglichenden Technologien, die es Ingenieuren erlaubten, eine perfekt kontrollierte, ultrareine Umgebung für die Wärmebehandlung zu schaffen.

Das Kernproblem: Warum im Vakuum erhitzen?

Die gesamte Prämisse der Vakuumwärmebehandlung begann mit der Notwendigkeit, die natürlichen Einschränkungen des Erhitzens von Metallen an der freien Luft oder in einem Standardatmosphärenofen zu überwinden.

Der Feind: Atmosphärische Verunreinigung

Wenn Metalle erhitzt werden, werden sie hochreaktiv. Der Sauerstoff und Stickstoff in unserer Atmosphäre, normalerweise harmlos, greifen die heiße Metalloberfläche aggressiv an.

Diese Reaktion verursacht Oxidation (Rost oder Zunderbildung) und kann Verunreinigungen einführen, die das Metall spröde machen oder seine strukturellen Eigenschaften verändern. Für viele Hochleistungslegierungen ist diese Kontamination inakzeptabel.

Die Lösung: Entfernung der Atmosphäre

Die logische Lösung war, die Atmosphäre vollständig zu entfernen. Indem man das Teil in eine versiegelte Kammer legt und die Luft abpumpt, erzeugt man ein nahezu perfektes Vakuum.

Diese Vakuumumgebung wirkt wie ein unsichtbarer Schutzschild und schützt das Metallteil während der kritischen Heiz- und Kühlphasen der Behandlung vor Kontamination.

Frühe Vorläufer: Laboranfänge

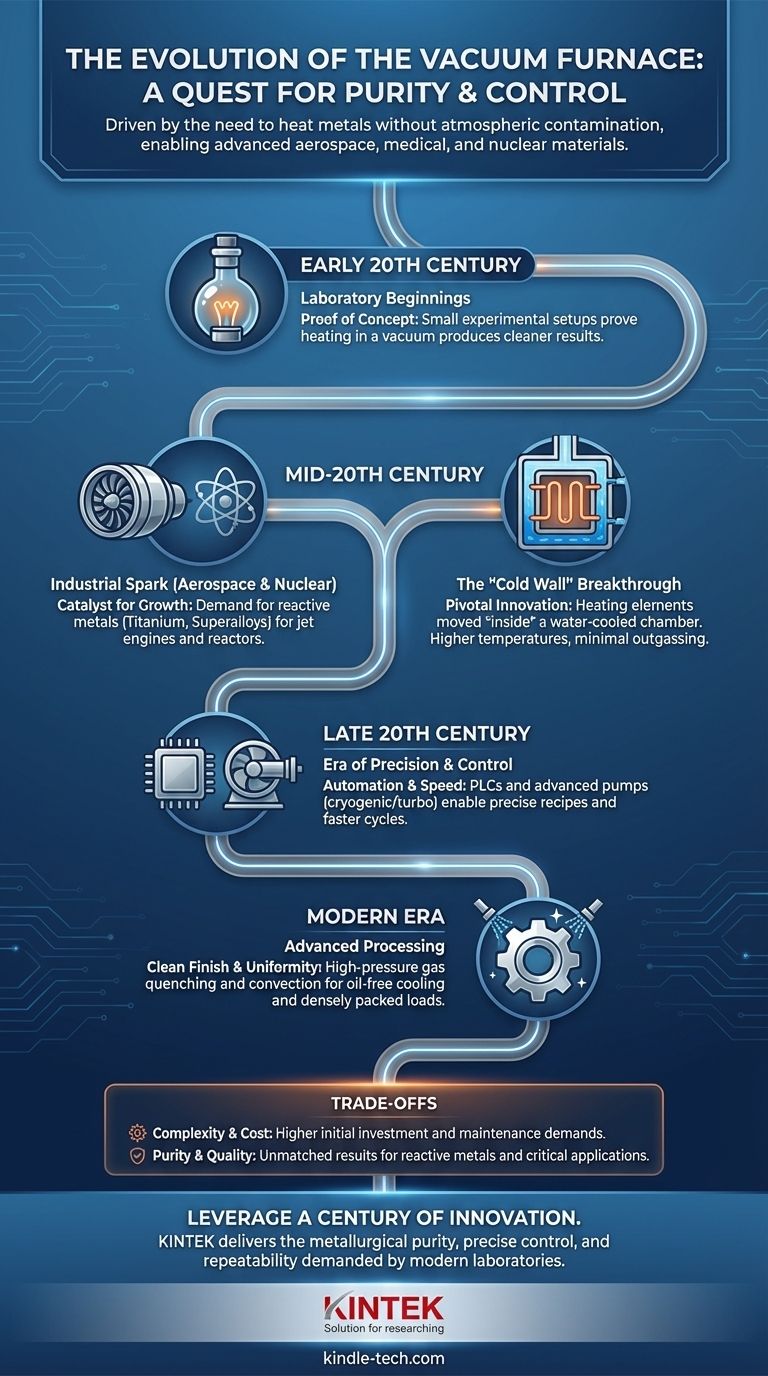

Das Konzept entstand in wissenschaftlichen Laboren zu Beginn des 20. Jahrhunderts. Forscher mussten die Eigenschaften reiner Materialien ohne den Einfluss atmosphärischer Gase untersuchen.

Diese frühen Geräte waren kleine, experimentelle Aufbauten, die das Prinzip bewiesen, dass das Erhitzen im Vakuum sauberere, vorhersehbarere Ergebnisse liefern konnte. Sie waren noch nicht für die industrielle Produktion geeignet.

Die industrielle Revolution der Vakuumtechnologie

Der Übergang von einer Laborkuriosität zu einem industriellen Arbeitspferd wurde durch die Materialanforderungen der Mitte des 20. Jahrhunderts, insbesondere in der Nachkriegszeit, ausgelöst.

Der Katalysator: Anforderungen der Luft- und Raumfahrt und der Nuklearindustrie

Das Aufkommen des Jet-Zeitalters und der Nuklearindustrie schuf einen plötzlichen Bedarf an Materialien wie Titan, Zirkonium und Superlegierungen.

Diese reaktiven Metalle waren für Strahlturbinen und Kernreaktorkomponenten unerlässlich, konnten aber in einem konventionellen Ofen nicht ordnungsgemäß wärmebehandelt werden. Dies schuf den ersten großen kommerziellen Treiber für die Vakuumofentechnologie.

Der "Heißwand"-Ofen

Frühe industrielle Vakuumöfen waren vom Typ "Heißwand". Die Vakuumkammer selbst wurde von außen beheizt.

Dieses Design war einfach, hatte aber erhebliche Einschränkungen. Das Material des Behälters begrenzte die maximale Betriebstemperatur, und die heißen Wände der Kammer würden eingeschlossene Gase freisetzen (ein Prozess, der Ausgasen genannt wird), was die Reinheit des Vakuums beeinträchtigte.

Der "Kaltwand"-Durchbruch

Die entscheidende Innovation war der "Kaltwand"-Ofen. Bei diesem Design wurden die Heizelemente und die Isolierung in eine wassergekühlte Vakuumkammer verlegt.

Diese elegante Lösung führte dazu, dass die Kammerwände kühl blieben, Ausgasungen verhindert wurden und viel höhere Prozesstemperaturen möglich waren. Der "Kaltwand"-Ofen ermöglichte die Verarbeitung von Hochtemperaturlegierungen und wurde zur Grundlage aller modernen Vakuumöfen.

Die Ära der Präzision und Kontrolle

Nachdem das grundlegende Design etabliert war, verlagerte sich der Fokus darauf, Öfen präziser, effizienter und vielseitiger zu machen.

Von manuell zu automatisiert

Frühe Öfen erforderten ständige manuelle Überwachung. Die Entwicklung von Speicherprogrammierbaren Steuerungen (SPS) revolutionierte den Prozess.

Bediener konnten nun ein präzises, mehrstufiges Rezept für das Erhitzen, Halten und Abkühlen programmieren. Dies stellte sicher, dass jedes Teil genau die gleiche Behandlung erhielt, was eine beispiellose Konsistenz und Qualitätskontrolle lieferte, die für Industrien wie die Medizin und die Luft- und Raumfahrt unerlässlich ist.

Die Pumpenrevolution

Ein Ofen ist nur so gut wie seine Vakuumpumpen. Die Geschichte der Vakuumöfen spiegelt die Geschichte der Pumpentechnologie wider, die von langsameren Öldiffusionspumpen zu saubereren, schnelleren Kryo- und Turbomolekularpumpen überging.

Bessere Pumpen ermöglichten es Öfen, schnellere und tiefere Vakuumniveaus zu erreichen, was zu saubereren Teilen und kürzeren Gesamtzykluszeiten führte.

Hinzufügen von Konvektion und Gasabschreckung

Um die Temperaturgleichmäßigkeit bei dicht gepackten Chargen zu verbessern, fügten Ingenieure Hochleistungsventilatoren für die konvektionsgestützte Erwärmung hinzu.

Darüber hinaus wurde die Hochdruck-Gasabschreckung als Alternative zur Öl-Abschreckung eingeführt. Das Einleiten von Inertgas wie Stickstoff oder Argon unter hohem Druck kühlt die Teile schnell und sauber ab, wodurch die Unordnung, Brandgefahr und Umweltbedenken von Öl entfallen.

Die Kompromisse verstehen

Obwohl revolutionär, ist die Vakuumofentechnologie keine Universallösung. Ihre Geschichte zeigt eine Reihe konsistenter Kompromisse, die bis heute bestehen.

Komplexität und Kosten

Vakuumöfen sind von Natur aus komplexer und haben höhere Anschaffungskosten als ihre atmosphärischen Gegenstücke. Sie umfassen hochentwickelte Vakuumpumpen, Dichtungen und Steuerungssysteme.

Überlegungen zur Zykluszeit

Der Prozess des Abpumpens einer Kammer auf ein tiefes Vakuumniveau dauert Zeit. Obwohl moderne Pumpen schnell sind, kann die Gesamtzykluszeit manchmal länger sein als bei einem kontinuierlichen atmosphärischen Ofen.

Wartungsanforderungen

Die Aufrechterhaltung eines leckagefreien Vakuumsystems erfordert spezielles Wissen und Sorgfalt. Dichtungen, Pumpen und interne Heizzonen erfordern alle regelmäßige, fachkundige Wartung, um eine optimale Leistung zu gewährleisten.

Wie diese Geschichte moderne Entscheidungen beeinflusst

Das Verständnis dieser technologischen Entwicklung von einem einfachen Konzept zu einem hochentwickelten System ermöglicht es Ihnen, das richtige Werkzeug für Ihr spezifisches Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle (wie Titan oder Niob) liegt: Das "Kaltwand"-Design, das aus den Anforderungen der Luft- und Raumfahrt entstand, ist die einzig praktikable Technologie.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, glänzenden Oberfläche von Werkzeugstählen liegt: Ein Ofen mit Hochdruck-Gasabschreckung ist unerlässlich, um Härte ohne nachträgliche Reinigung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf absoluter Präzision und Wiederholbarkeit liegt (für medizinische Implantate oder die Luft- und Raumfahrt): Moderne SPS-Steuerungen und fortschrittliche Vakuumpumpensysteme sind unverzichtbare Merkmale.

- Wenn Ihr Hauptaugenmerk auf hochvolumigen, einfachen Teilen mit geringen Reinheitsanforderungen liegt: Der historische Kompromiss gilt immer noch; ein weniger komplexer und kostengünstigerer atmosphärischer Ofen ist wahrscheinlich kostengünstiger.

Indem Sie seine Ursprünge nachvollziehen, können Sie den Vakuumofen nicht als Maschine, sondern als Höhepunkt einer jahrhundertelangen Suche nach metallurgischer Reinheit und Kontrolle sehen.

Zusammenfassungstabelle:

| Ära | Schlüsselentwicklung | Auswirkung |

|---|---|---|

| Anfang des 20. Jahrhunderts | Vakuumheizung im Labormaßstab | Prinzip der kontaminationsfreien Verarbeitung bewiesen |

| Mitte des 20. Jahrhunderts | Industrieller "Kaltwand"-Ofen | Ermöglichte die Verarbeitung reaktiver Metalle (Titan, Superlegierungen) |

| Ende des 20. Jahrhunderts | SPS-Steuerungen & fortschrittliche Pumpen | Erreichte Präzision, Wiederholbarkeit und schnellere Zykluszeiten |

| Moderne Ära | Hochdruck-Gasabschreckung & Konvektion | Lieferte saubere Oberflächen, gleichmäßige Erwärmung und ölfreie Kühlung |

Bereit, ein Jahrhundert Innovation in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf fortschrittliche Vakuumofensysteme, die die metallurgische Reinheit, präzise Kontrolle und Wiederholbarkeit liefern, die von modernen Laboren gefordert werden. Ob Sie reaktive Metalle, Werkzeugstähle oder medizinische Implantate verarbeiten, unsere Expertise stellt sicher, dass Sie die richtige Lösung für Ihre spezifischen Bedürfnisse erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborausrüstung Ihre Forschungs- und Produktionskapazitäten verbessern kann.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was ist ein Sinterofen für die Pulvermetallurgie? Pulver in hochfeste Teile verwandeln

- Verändert die Wärmebehandlung die Dichte? Ja, und hier erfahren Sie, warum das für Präzision wichtig ist

- Kann Titan gesintert werden? Beherrschen Sie komplexe, kostengünstige Titanteile

- Warum ist ein Vakuumofen für die Aktivierung von UIO-67 erforderlich? Gewährleistung einer optimalen Porenbefreiung für Ionenleiter

- Warum wird ein Vorwärmofen zur Behandlung von rostfreiem Stahl AISI 316L verwendet? Gewährleistung von Integrität & überlegener Salzbadnitrierung

- Warum wird ein Vakuumtrockenschrank für die Nachbehandlung von Si-FG benötigt? Erhaltung der chemischen Integrität von Graphen

- Warum ist die Temperaturkontrolle während der Kondensations- und Kristallisationsphase von Magnesiumdampf entscheidend? Gewährleistung der Sicherheit

- Kann Kornwachstum die Sinterrate beeinflussen? Meistern Sie den Schlüssel zur Kontrolle der Materialmikrostruktur