Kurz gesagt, das Warmpressen ist ein Materialverarbeitungsverfahren, bei dem gleichzeitig hohe Temperatur und Druck auf ein Pulver oder Material ausgeübt werden. Diese Kombination verändert das Verhalten des Materials grundlegend und ermöglicht es, es in einem einzigen, effizienten Schritt zu einem dichten, festen Teil zu verdichten. Im Gegensatz zu herkömmlichen Methoden, bei denen das Material kalt gepresst und erst später erhitzt wird, führt das Warmpressen beide Aktionen gleichzeitig durch.

Der zentrale Vorteil des Warmpressens liegt in seiner Effizienz. Durch das Erwärmen des Materials während der Verdichtung wird es formbarer, wodurch eine überlegene Dichte und Materialeigenschaften mit deutlich geringerem Druck und in kürzerer Zeit als bei herkömmlichen Kaltpress- und Sinterverfahren erreicht werden.

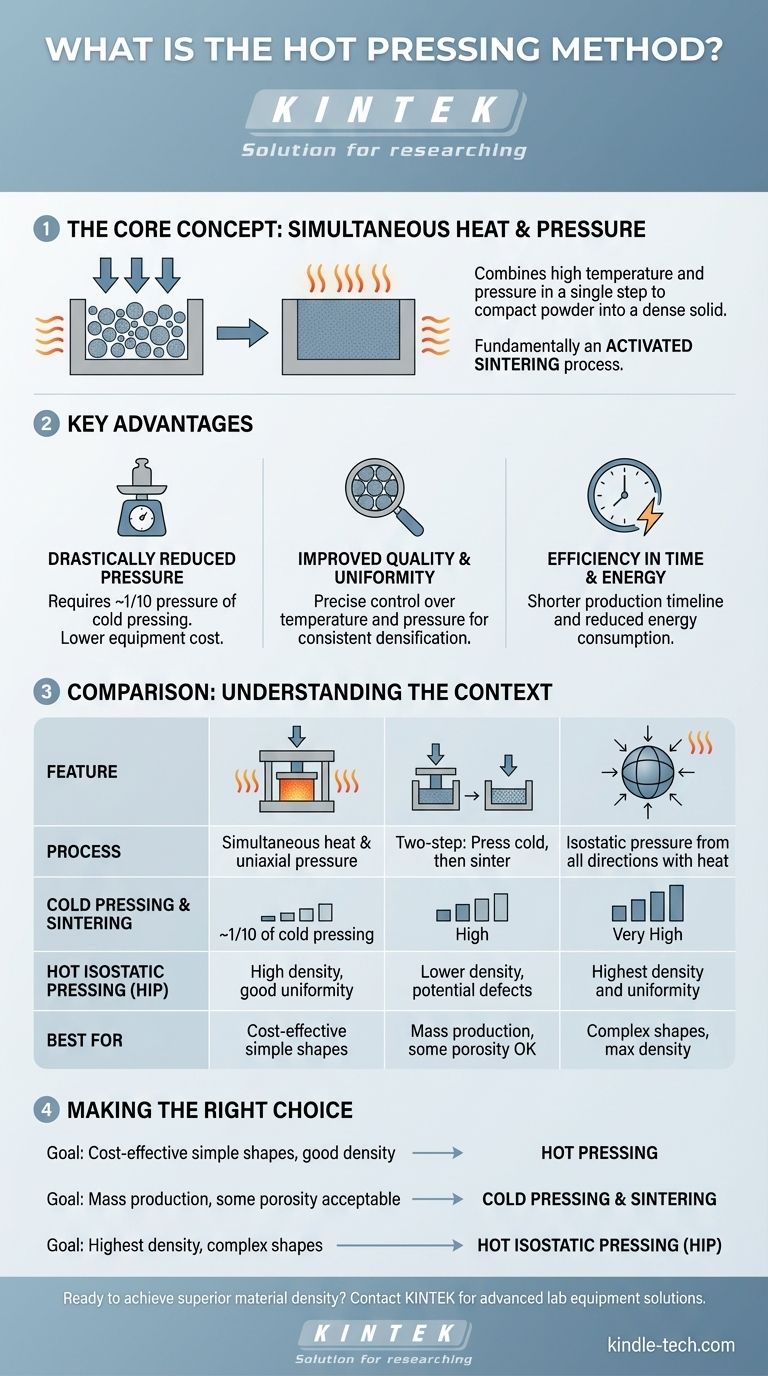

Das Kernprinzip: Aktiviertes Sintern

Das Warmpressen ist im Grunde eine Form des aktivierten Sinterns. Der Begriff „Sintern“ bezieht sich auf den Prozess des Zusammenbindens von Partikeln mithilfe von Wärme, knapp unterhalb ihres Schmelzpunktes.

Wie Wärme den Prozess aktiviert

Das Anlegen von Wärme macht die Materialpartikel weicher und plastischer. Dies ermöglicht es ihnen, sich unter Druck leichter zu verformen und aneinander anzupassen, wodurch die Hohlräume oder Poren zwischen ihnen beseitigt werden.

Kombination von Druck und Wärme

Durch gleichzeitiges Ausüben von gerichtetem Druck wird der Prozess dramatisch beschleunigt. Diese gleichzeitige Einwirkung reduziert die für die atomare Diffusion und Phasenübergänge im Material benötigte Zeit, was zu einem dichteren und gleichmäßigeren Endprodukt führt.

Hauptvorteile des Warmpressens

Die einzigartige Kombination aus Wärme und Druck bietet mehrere deutliche betriebliche und materielle Vorteile gegenüber anderen Methoden.

Drastisch reduzierte Druckanforderungen

Der spezifische Pressdruck, der für das Warmpressen erforderlich ist, beträgt nur etwa ein Zehntel des für das Kaltpressen benötigten Drucks. Dies hat erhebliche Auswirkungen auf den Gerätebedarf.

Da weniger Kraft erforderlich ist, können die Maschinen kleiner sein und stellen eine geringere Kapitalinvestition dar.

Verbesserte Materialqualität und Gleichmäßigkeit

Das Verfahren ermöglicht eine ausgezeichnete Kontrolle über die endgültigen Materialeigenschaften. Moderne Warmpressen verwenden fortschrittliche Technologie, um Temperatur und Druck präzise zu messen und zu steuern.

Diese Kontrolle gewährleistet ein gleichmäßiges Temperaturfeld über das Werkstück, was zu einer konsistenten Verdichtung und qualitativ hochwertigeren Materialien mit weniger inneren Defekten führt.

Effizienz in Zeit und Energie

Die Zusammenfassung der Press- und Sintervorgänge in einem einzigen Arbeitsgang verkürzt den gesamten Produktionszeitplan erheblich.

Dieser optimierte Prozess, kombiniert mit der Möglichkeit, dünnere drucktragende Materialien zu verwenden, führt auch zu einer bemerkenswerten Reduzierung des Gesamtenergieverbrauchs.

Verständnis der Methode im Kontext

Um den Wert des Warmpressens vollständig zu erfassen, ist es hilfreich, es mit verwandten Fertigungstechniken zu vergleichen.

Warmpressen im Vergleich zu Kaltpressen & Sintern

Die häufigste Alternative ist ein zweistufiger Prozess: Kaltpressen gefolgt von Sintern. Bei dieser Methode wird Pulver zunächst bei Raumtemperatur zu einem „Grünling“ verdichtet, der dann in einem Ofen erhitzt wird, um die endgültige Dichte zu erreichen.

Das Warmpressen fasst diese beiden Schritte in einem zusammen und erzielt bessere Ergebnisse bei geringerem Druck.

Warmpressen im Vergleich zum Isostatischen Warmpressen (HIP)

Das Isostatische Warmpressen (HIP) ist eine weiterentwickelte Variante. Während beim Standard-Warmpressen der Druck typischerweise entlang einer einzigen Achse (unidirektional) ausgeübt wird, wendet HIP den gleichen Druck aus allen Richtungen mithilfe eines Hochdruckgases an.

Dieser isostatische Druck führt zu einer außergewöhnlichen Gleichmäßigkeit und kann Teile mit hochkomplexen Geometrien herstellen. Es ist besonders wirksam bei der Herstellung fortschrittlicher Legierungen und der Minimierung von Segregation, bei der sich verschiedene Elemente in einem Material trennen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fertigungsverfahrens hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Leistung, Komplexität und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Herstellung einfacher Formen mit guter Dichte liegt: Das Warmpressen ist aufgrund seiner geringeren Ausrüstungskosten und seines geringeren Energieverbrauchs im Vergleich zum Kaltpressen bei ähnlicher Qualität eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Teile liegt, bei denen eine gewisse Porosität akzeptabel ist: Das herkömmliche Kaltpressen gefolgt vom Sintern kann der wirtschaftlichste Weg sein.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Dichte und Gleichmäßigkeit bei komplexen Formen zu erreichen: Das Isostatische Warmpressen (HIP) ist die überlegene, wenn auch komplexere Technologie.

Letztendlich ist die Wahl des richtigen thermomechanischen Prozesses entscheidend, um die gewünschten Materialergebnisse mit maximaler Effizienz zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Warmpressen | Kaltpressen & Sintern | Isostatisches Warmpressen (HIP) |

|---|---|---|---|

| Prozess | Gleichzeitige Wärme und unidirektionaler Druck | Zweistufig: kalt pressen, dann sintern | Isostatischer Druck aus allen Richtungen mit Wärme |

| Erforderlicher Druck | ~1/10 des Kaltpressens | Hoch | Sehr hoch |

| Dichte/Gleichmäßigkeit | Hohe Dichte, gute Gleichmäßigkeit | Geringere Dichte, Potenzial für Defekte | Höchste Dichte und Gleichmäßigkeit |

| Am besten geeignet für | Kosteneffiziente Herstellung einfacher Formen | Massenproduktion, bei der etwas Porosität akzeptabel ist | Komplexe Formen, die maximale Dichte erfordern |

Bereit, überlegene Materialdichte und Effizienz in Ihrem Labor zu erreichen?

Die Warmpresstechnik kann Ihre Materialverarbeitung revolutionieren, aber die Auswahl der richtigen Ausrüstung ist entscheidend für Ihre spezifische Anwendung. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Warmpresssysteme, um Ihnen zu helfen, die Produktion zu optimieren und die Materialeigenschaften zu verbessern. Unsere Experten arbeiten mit Ihnen zusammen, um die perfekte Lösung für Ihre Bedürfnisse zu finden.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und erfahren Sie, wie KINTEK-Lösungen Ihrem Labor zugutekommen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Bedeutung einer präzisen Temperaturkontrolle bei der Schmelzinfiltration? Hochleistungsfähige Li-Legierungselektroden herstellen

- Was ist die Funktion eines Vakuum-Heißpress-Ofens? Hohe Verdichtung bei der Al-Ti-Zr-Synthese erreichen

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Warum wird ein Hochvakuum gegenüber Argon zum Sintern von VC/Cu-Verbundwerkstoffen bevorzugt? Erzielen überlegener Benetzungs- und Bindungsfestigkeit

- Warum muss beim Sintern von Cu-CNT ein Hochvakuum aufrechterhalten werden? Optimale Bindung und Materialintegrität sicherstellen