In der modernen Werkstoffwissenschaft ist das Heißpressen ein leistungsstarkes Konsolidierungsverfahren, bei dem pulverförmige Materialien gleichzeitig durch hohen Druck verdichtet und in einem einzigen Arbeitsgang erhitzt (gesintert) werden. Das Rohpulver wird in eine Form, typischerweise aus Graphit, gefüllt, die dann erhitzt wird, während mechanische Kraft ausgeübt wird. Diese doppelte Wirkung beschleunigt den Prozess der Umwandlung von losem Pulver in ein dichtes, festes Material dramatisch.

Der zentrale Vorteil des Heißpressens liegt in seiner Fähigkeit, Druck als Katalysator für das Sintern zu nutzen. Durch das Zusammenpressen von Materialpartikeln bei hohen Temperaturen werden höhere Dichten und verbesserte Materialeigenschaften effizienter erreicht als bei reinen Wärmeverfahren, was es ideal für Hochleistungsanwendungen macht.

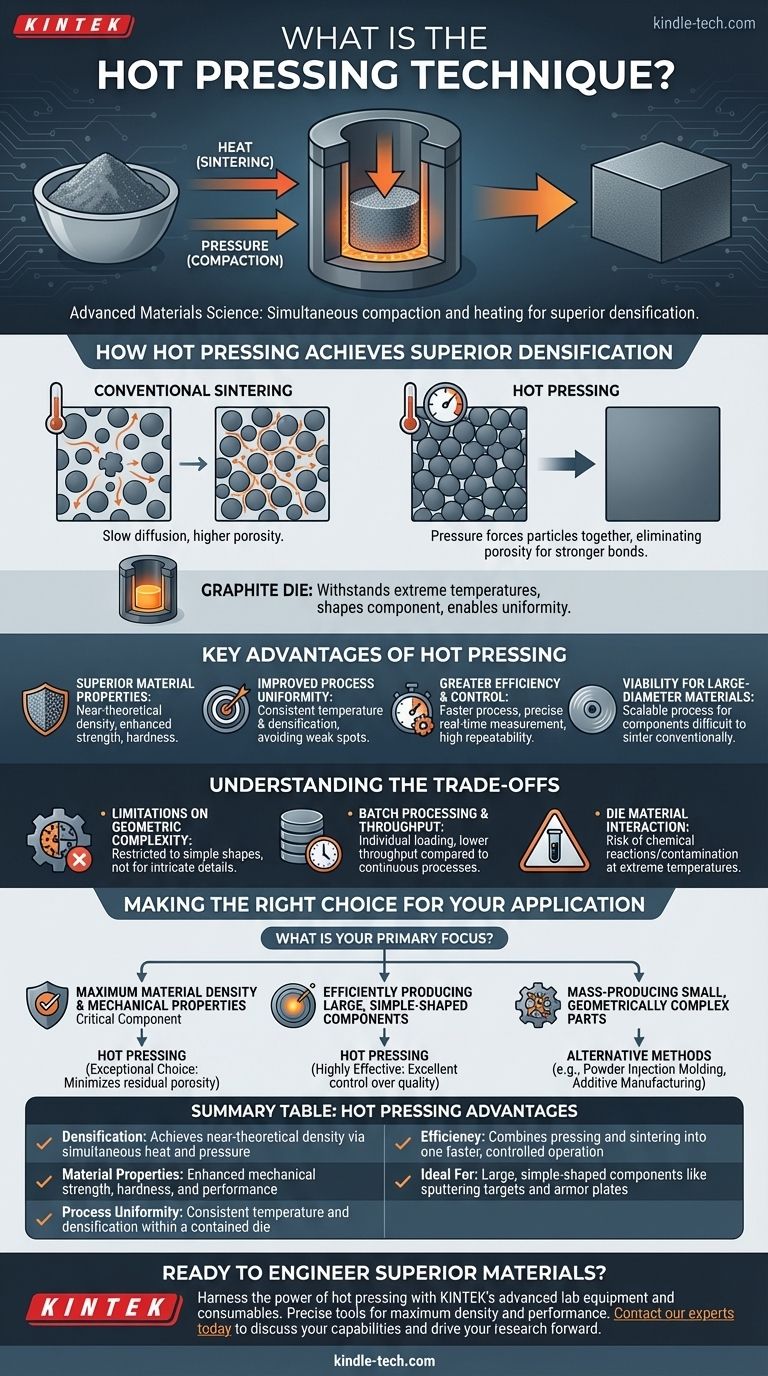

Wie das Heißpressen eine überlegene Verdichtung erreicht

Die Wirksamkeit des Heißpressens liegt in der direkten, gleichzeitigen Anwendung der beiden Schlüsselfaktoren für die Werkstoffkonsolidierung: Wärme und Druck.

Der Kernmechanismus

Bei hohen Temperaturen werden Materialpartikel formbarer. Der ausgeübte mechanische Druck zwingt diese erweichten Partikel in engen Kontakt, wodurch die Hohlräume (Porosität) zwischen ihnen beseitigt und starke atomare Bindungen gefördert werden. Dies ist ein viel direkterer Weg zur Verdichtung, als sich nur auf die Temperatur zu verlassen.

Verbesserte Sinterdynamik

Beim konventionellen Sintern erfolgt die Verdichtung langsam, da Atome im Laufe der Zeit über Partikelgrenzen diffundieren. Das Heißpressen umgeht diesen langsameren Mechanismus, indem es die Lücken physisch schließt, was zu einem schnelleren Prozess und einem Endprodukt mit deutlich geringerer Porosität führt.

Die Rolle der Graphitform

Der Prozess findet typischerweise innerhalb einer Graphitpresse oder -form statt. Graphit wird wegen seiner Fähigkeit, extremen Temperaturen standzuhalten, und seiner Druckfestigkeit ausgewählt. Die Form umschließt das Pulver und formt das endgültige Bauteil, wodurch das Verfahren für die Herstellung einfacher Geometrien wie Scheiben, Blöcke und Zylinder geeignet ist.

Wesentliche Vorteile der Heißpressmethode

Die Wahl dieser Technik bietet gegenüber anderen Konsolidierungsverfahren mehrere deutliche operative und qualitative Vorteile.

Überlegene Materialeigenschaften

Der Hauptvorteil ist die Qualität des Endprodukts. Der ausgeübte Druck trägt dazu bei, Materialien herzustellen, die nahezu ihre theoretisch maximale Dichte aufweisen, was zu einer verbesserten mechanischen Festigkeit, Härte und anderen Leistungseigenschaften führt.

Verbesserte Prozessgleichmäßigkeit

Die Kombination aus direktem Druck und Erwärmung innerhalb einer geschlossenen Form führt zu einem gleichmäßigeren Temperaturfeld im gesamten Werkstück. Dies resultiert in einer konsistenten Verdichtung und Mikrostruktur, wodurch Schwachstellen oder innere Spannungen vermieden werden, die durch ungleichmäßiges Sintern entstehen können.

Größere Effizienz und Kontrolle

Durch die Kombination von Pressen und Sintern können die Gesamtfertigungszeit und der Energieverbrauch erheblich reduziert werden. Moderne Heißpressen, die mit IT-Systemen integriert sind, ermöglichen eine präzise Echtzeitmessung und -steuerung von Temperatur und Druck, was eine hohe Wiederholgenauigkeit und Qualitätskontrolle gewährleistet.

Machbarkeit für großdurchmessrige Materialien

Das Heißpressen ist ein skalierbares Verfahren und wird häufig zur Herstellung von Materialien mit großem Durchmesser verwendet, deren Verdichtung mit herkömmlichem Ofensintern schwierig oder zeitaufwendig wäre.

Verständnis der Kompromisse

Obwohl das Heißpressen leistungsstark ist, ist es keine universelle Lösung. Seine Vorteile gehen mit inhärenten Einschränkungen einher, die berücksichtigt werden müssen.

Grenzen der geometrischen Komplexität

Die Verwendung einer starren Form bedeutet, dass das Heißpressen im Allgemeinen auf die Herstellung einfacher Formen beschränkt ist. Es eignet sich nicht zur Herstellung von Teilen mit komplizierten Details oder komplexen inneren Merkmalen.

Chargenverarbeitung und Durchsatz

Das Heißpressen ist im Grunde ein Chargenprozess. Jede Komponente oder jeder Satz von Komponenten muss einzeln eingelegt, bearbeitet und entnommen werden. Dies führt zu einem geringeren Durchsatz im Vergleich zu kontinuierlichen Prozessen, was es für die Massenproduktion großer Stückzahlen weniger ideal macht.

Wechselwirkung mit dem Formmaterial

Das Werkstück steht bei extremen Temperaturen in direktem Kontakt mit dem Formmaterial (z. B. Graphit). Dies birgt das Risiko chemischer Reaktionen oder Kohlenstoffkontamination, was bei bestimmten empfindlichen Materialien berücksichtigt werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Herstellungsverfahrens hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Materialdichte und überlegene mechanische Eigenschaften für eine kritische Komponente zu erreichen: Das Heißpressen ist eine ausgezeichnete Wahl, da der ausgeübte Druck die Restporosität minimiert.

- Wenn Ihr Hauptaugenmerk auf der effizienten Herstellung großer, einfach geformter Komponenten wie Sputtertargets oder Panzerplatten mit hoher Gleichmäßigkeit liegt: Diese Methode ist äußerst effektiv und bietet eine hervorragende Kontrolle über die endgültige Materialqualität.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, geometrisch komplexer Teile liegt: Sie sollten alternative Methoden wie das Pulverspritzgießen oder die additive Fertigung in Betracht ziehen, die für Komplexität und hohen Durchsatz ausgelegt sind.

Indem Sie seinen Mechanismus der Kombination von Druck und Wärme verstehen, können Sie das Heißpressen nutzen, um Hochleistungswerkstoffe zu entwickeln, die den anspruchsvollsten Spezifikationen entsprechen.

Zusammenfassungstabelle:

| Aspekt | Vorteil des Heißpressens |

|---|---|

| Verdichtung | Erreicht nahezu theoretische Dichte durch gleichzeitige Wärme und Druck |

| Materialeigenschaften | Verbesserte mechanische Festigkeit, Härte und Leistung |

| Prozessgleichmäßigkeit | Konsistente Temperatur und Verdichtung innerhalb einer geschlossenen Form |

| Effizienz | Kombiniert Pressen und Sintern in einem schnelleren, kontrollierten Vorgang |

| Ideal für | Große, einfach geformte Komponenten wie Sputtertargets und Panzerplatten |

Bereit, überlegene Materialien zu entwickeln?

Nutzen Sie die Kraft des Heißpressens für Ihre anspruchsvollsten Anwendungen. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Werkzeuge und das Fachwissen, die erforderlich sind, um maximale Materialdichte und Leistung zu erzielen. Ob Sie Sputtertargets, Panzerplatten oder andere kritische Komponenten entwickeln, unsere Lösungen sind auf Zuverlässigkeit und Kontrolle ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Heißpresstechnologie die Fähigkeiten Ihres Labors verbessern und Ihre Forschung voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Andere fragen auch

- Was versteht man unter dem SPS-Verfahren? Schnelle Herstellung dichter Hochleistungsmaterialien

- Warum ist ein Vakuum-Heißpressen-Ofen ideal für Diamant/Aluminium-Verbundwerkstoffe? Überlegene Wärmeableitung durch Festkörper

- Was ist der Unterschied zwischen Heißpressen und isostatischem Pressen? Wählen Sie die richtige Methode für Ihr Bauteil

- Warum ist eine präzise Druckregelung in einem Vakuum-Heißpressen-Ofen notwendig? Optimierung der Ti/Ti-Al-Verbundstoffsynthese

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für ZnS-Keramiken? Effizienz und optische Leistung im Fokus

- Wie groß ist der Markt für heißisostatisches Pressen? Wachstumstreiber in Luft- und Raumfahrt, Medizin & 3D-Druck

- Wie verbessern lange Haltezeiten und Hochvakuum beim Heißpressen die Diamant/Aluminium-Bindung? Schlüsselmechanismen enthüllt

- Wie beeinflussen die Widerstandsheizelemente eines Heißpressenofens Verbundwerkstoffe? Verbesserung der Materialpräzision