Im Kern ist das Sintern ein transformativer Prozess, der eine Ansammlung von losem Pulver in ein festes, hochleistungsfähiges Objekt verwandelt. Seine Hauptbedeutung liegt in seiner Fähigkeit, die Festigkeit, Dichte und Leitfähigkeit eines Materials durch Hitze unterhalb des Schmelzpunkts dramatisch zu erhöhen, wodurch die Herstellung von Teilen ermöglicht wird, die auf andere Weise schwierig oder unmöglich herzustellen wären.

Beim Sintern geht es nicht nur darum, ein Material fest zu machen; es ist ein präzises Ingenieurswerkzeug zur Steuerung der endgültigen Eigenschaften eines Teils. Es ermöglicht die Herstellung starker, komplexer Komponenten aus Hochleistungsmaterialien auf reproduzierbare und kosteneffiziente Weise.

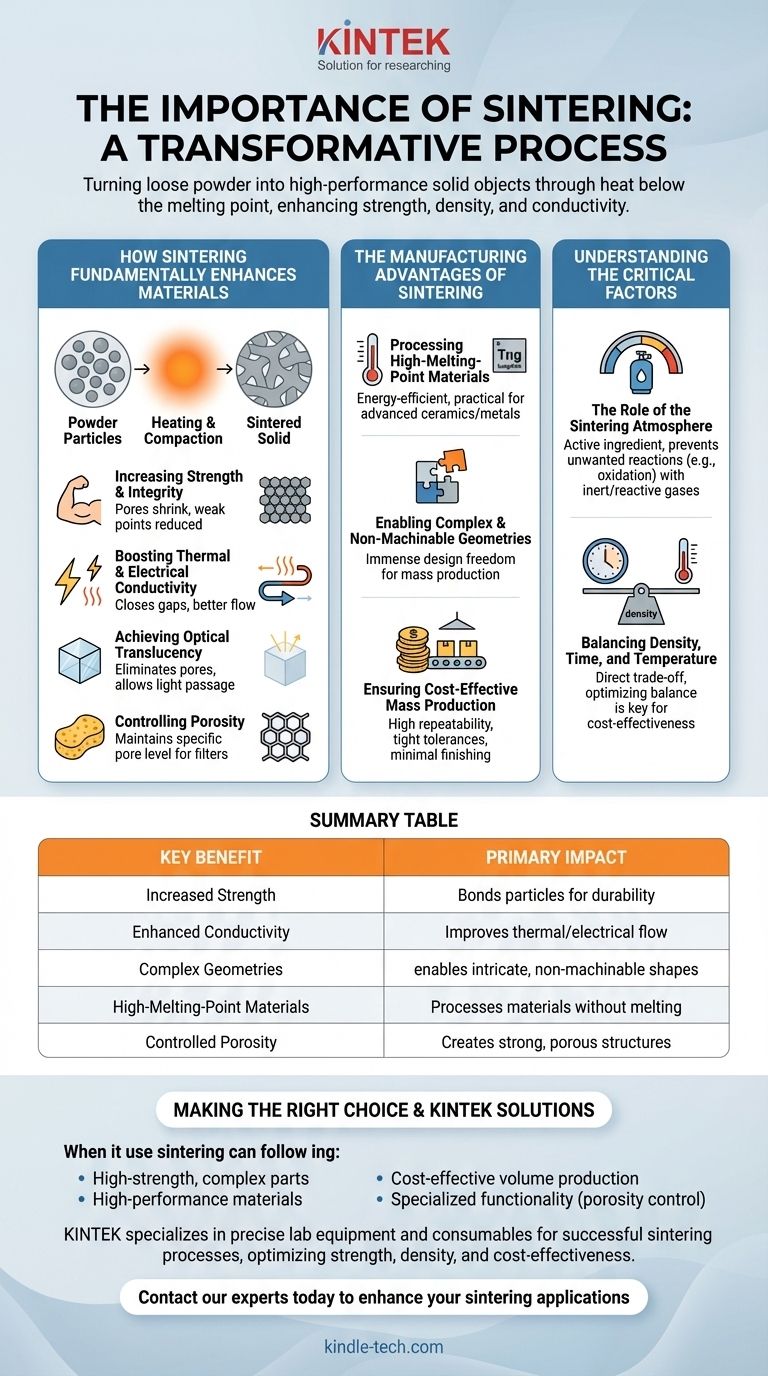

Wie das Sintern Materialien grundlegend verbessert

Das Sintern erzeugt eine mikroskopische Transformation innerhalb des Materials. Durch das Erhitzen eines verdichteten Pulvers beginnen die einzelnen Partikel an ihren Kontaktstellen zu binden oder „zu halsen“ (necking). Diese atomare Diffusion verändert die Struktur und die Eigenschaften des Materials grundlegend.

Steigerung von Festigkeit und Integrität

Der wichtigste Vorteil des Sinterns ist die dramatische Zunahme der mechanischen Festigkeit. Während Partikel zusammenbinden und wachsen, schrumpfen die Poren und Hohlräume dazwischen oder werden vollständig eliminiert.

Dieser Prozess reduziert die inneren Schwachstellen und erzeugt eine dichte, zusammenhängende Masse, die wesentlich fester und haltbarer ist als das ursprüngliche verdichtete Pulver.

Steigerung der thermischen und elektrischen Leitfähigkeit

Die Hohlräume zwischen losen Pulverpartikeln wirken als Isolatoren und behindern den Fluss von Wärme oder Elektrizität.

Das Sintern schließt diese Lücken und schafft einen kontinuierlicheren Pfad durch das Material. Dies verbessert direkt sowohl die thermische als auch die elektrische Leitfähigkeit, was für Anwendungen in der Elektronik und im Wärmemanagement von entscheidender Bedeutung ist.

Erreichen optischer Transluzenz

Im Bereich der fortschrittlichen Keramik wird das Sintern verwendet, um Transparenz oder Transluzenz zu erreichen.

Durch die Eliminierung der mikroskopischen Poren, die Licht streuen, kann das Sintern ein opakes Keramikpulver in ein festes Objekt verwandeln, das Licht durchlässt, was für Anwendungen wie transparente Panzerungen oder Ummantelungen für Hochleistungsleuchten unerlässlich ist.

Kontrolle der Porosität für spezifische Anwendungen

Obwohl das Sintern typischerweise zur Reduzierung der Porosität eingesetzt wird, kann es auch präzise gesteuert werden, um ein bestimmtes Maß davon beizubehalten.

Dies ist entscheidend für Produkte wie Filter oder Katalysatoren, bei denen eine hohe Oberfläche und Gasabsorption erforderlich sind. Der Prozess erzeugt eine starke, selbsttragende Struktur und bewahrt gleichzeitig das notwendige poröse Netzwerk.

Die Fertigungsvorteile des Sinterns

Über die Verbesserung der Materialeigenschaften hinaus bietet das Sintern erhebliche Vorteile aus Sicht der Produktion und macht es zu einem Eckpfeiler der modernen Fertigung.

Verarbeitung von Materialien mit hohem Schmelzpunkt

Das Sintern ermöglicht die Verarbeitung von Materialien wie Wolfram, Molybdän und fortschrittlicher Keramik, ohne dass deren extrem hohe Schmelzpunkte erreicht werden müssen.

Dies ist energieeffizienter und praktikabler als Schmelzen und Gießen und ermöglicht den Einsatz von Hochleistungsmaterialien, die sonst nicht verarbeitbar wären.

Ermöglichung komplexer und nicht zerspanbarer Geometrien

Der Prozess eignet sich hervorragend zur Herstellung von Teilen mit komplizierten oder komplexen Formen, die durch herkömmliche Zerspanung schwer oder unmöglich zu erreichen sind.

Da das Teil aus einem Pulver in einer Form (einem „Grünling“) geformt wird, eröffnet dies immense Designfreiheit für die Massenproduktion, eine Technik, die als Pulvermetallurgie bekannt ist.

Gewährleistung einer kosteneffizienten Massenproduktion

Bei großen Produktionsmengen ist das Sintern äußerst kosteneffizient. Der Prozess ist hochgradig wiederholbar und stellt sicher, dass jedes Teil nahezu identisch mit engen Toleranzen ist.

Diese Konsistenz führt oft zu Teilen mit einer guten kosmetischen Oberfläche, wodurch die Notwendigkeit teurer sekundärer Nachbearbeitungsschritte minimiert wird.

Verständnis der kritischen Faktoren

Um erfolgreiche Ergebnisse beim Sintern zu erzielen, ist eine sorgfältige Kontrolle der Prozessvariablen erforderlich. Eine Fehlbedienung dieser Faktoren kann zu minderwertigen Teilen oder zum vollständigen Versagen führen.

Die Rolle der Sinteratmosphäre

Die Atmosphäre im Ofen ist nicht passiv; sie ist ein aktiver Bestandteil des Prozesses. Sie muss sorgfältig ausgewählt werden, um unerwünschte chemische Reaktionen, wie Oxidation, zu verhindern.

Häufige Atmosphären umfassen Inertgase (wie Argon), reaktive Gase (wie Wasserstoff zur Reduzierung von Oberflächenoxiden) oder ein Vakuum. Die falsche Atmosphäre kann die endgültigen Eigenschaften und die Integrität des Materials beeinträchtigen.

Abwägung von Dichte, Zeit und Temperatur

Es besteht ein direkter Kompromiss zwischen der endgültigen Dichte des Teils und der Energie, die zu seiner Erreichung erforderlich ist. Höhere Temperaturen oder längere Sinterzeiten führen im Allgemeinen zu einem dichteren Teil, erhöhen jedoch auch die Produktionskosten und den Energieverbrauch.

Die Optimierung dieses Gleichgewichts ist der Schlüssel zur Herstellung einer kosteneffizienten und leistungsstarken Komponente.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Sintern hängt vollständig von Ihrem spezifischen Material, Ihrer Geometrie und Ihren Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochfester, komplexer Teile liegt: Das Sintern ist ideal für die Massenproduktion von nicht zerspanbaren Geometrien mit ausgezeichneter Wiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochleistungsmaterialien liegt: Der Prozess ermöglicht die Formgebung von Teilen aus Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder Keramik, ohne den Energieaufwand und die Schwierigkeit des Schmelzens.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Volumenproduktion liegt: Das Sintern bietet eine hochpräzise und wiederholbare Methode zur Herstellung von Fertigteilen in großem Maßstab, oft mit einer guten kosmetischen Oberfläche, die die Nachbearbeitung reduziert.

- Wenn Ihr Hauptaugenmerk auf spezialisierter Funktionalität liegt: Der Prozess bietet eine präzise Kontrolle über die Porosität und eignet sich daher perfekt für die Herstellung technischer Komponenten wie Filter und Katalysatoren.

Zu wissen, wann und wie das Sintern anzuwenden ist, ist ein wichtiger Wegbereiter für fortschrittliches Materialdesign und effiziente Fertigung.

Zusammenfassungstabelle:

| Hauptvorteil | Hauptauswirkung |

|---|---|

| Erhöhte Festigkeit | Bindet Partikel, um einen starken, haltbaren Festkörper zu erzeugen. |

| Verbesserte Leitfähigkeit | Verbessert den thermischen und elektrischen Fluss durch Schließen von Lücken. |

| Komplexe Geometrien | Ermöglicht die Herstellung komplizierter, nicht zerspanbarer Formen. |

| Materialien mit hohem Schmelzpunkt | Verarbeitet Materialien wie Wolfram, ohne sie zu schmelzen. |

| Kontrollierte Porosität | Erzeugt starke, poröse Strukturen für Filter oder Katalysatoren. |

Sind Sie bereit, das Sintern für Ihre fortschrittlichen Materialien oder Fertigungsanforderungen zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für erfolgreiche Sinterprozesse erforderlich sind. Ob Sie neue Materialien entwickeln, komplexe Komponenten herstellen oder Ihre Produktionslinie optimieren müssen, unser Fachwissen kann Ihnen helfen, überlegene Ergebnisse in Bezug auf Festigkeit, Dichte und Kosteneffizienz zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Sinteranwendungen verbessern und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

Andere fragen auch

- Was sind die Hauptkomponenten eines Industrieofens? Erforschen Sie wesentliche Elemente für präzises Heizen

- Was ist die Funktion eines Röhrenatmosphäreofens bei der Synthese von Li2MnSiO4? Erzielung hochreiner Batteriematerialien

- Wie stellt ein Atmosphärenofen die Qualität bei der Synthese von BN-Nanoröhren sicher? Präzisionskontrolle für Tassenstapelstrukturen

- Was ist die Kernfunktion eines Hochtemperatur-Atmosphären-Sinterofens bei der Herstellung von Ni-Al2O3-TiO2-Verbundwerkstoffen?

- Warum ist ein Hochpräzisions-Atmosphäresofen für das Sintern von Kathoden mit hohem Nickelgehalt unerlässlich? Entfesseln Sie die Batterieleistung