Im Kern ist die Wärmebehandlung ein grundlegender Fertigungsprozess, der eingesetzt wird, um die Eigenschaften von Materialien, insbesondere Metallen, präzise zu konstruieren. Ihre Anwendungen sind vielfältig und umfassen kritische Sektoren wie Luft- und Raumfahrt, Automobilindustrie, Energie, Militär, Gesundheitswesen und Elektronik, um sicherzustellen, dass Komponenten genau die Festigkeit, Haltbarkeit und Zuverlässigkeit aufweisen, die für ihre Funktion erforderlich sind.

Wärmebehandlung ist keine einzelne Aktion, sondern eine Reihe von kontrollierten Heiz- und Kühltechniken. Ihr industrieller Wert liegt in ihrer Fähigkeit, ein Standardmaterial in eine Hochleistungskomponente zu verwandeln, die für eine spezifische, anspruchsvolle Umgebung maßgeschneidert ist.

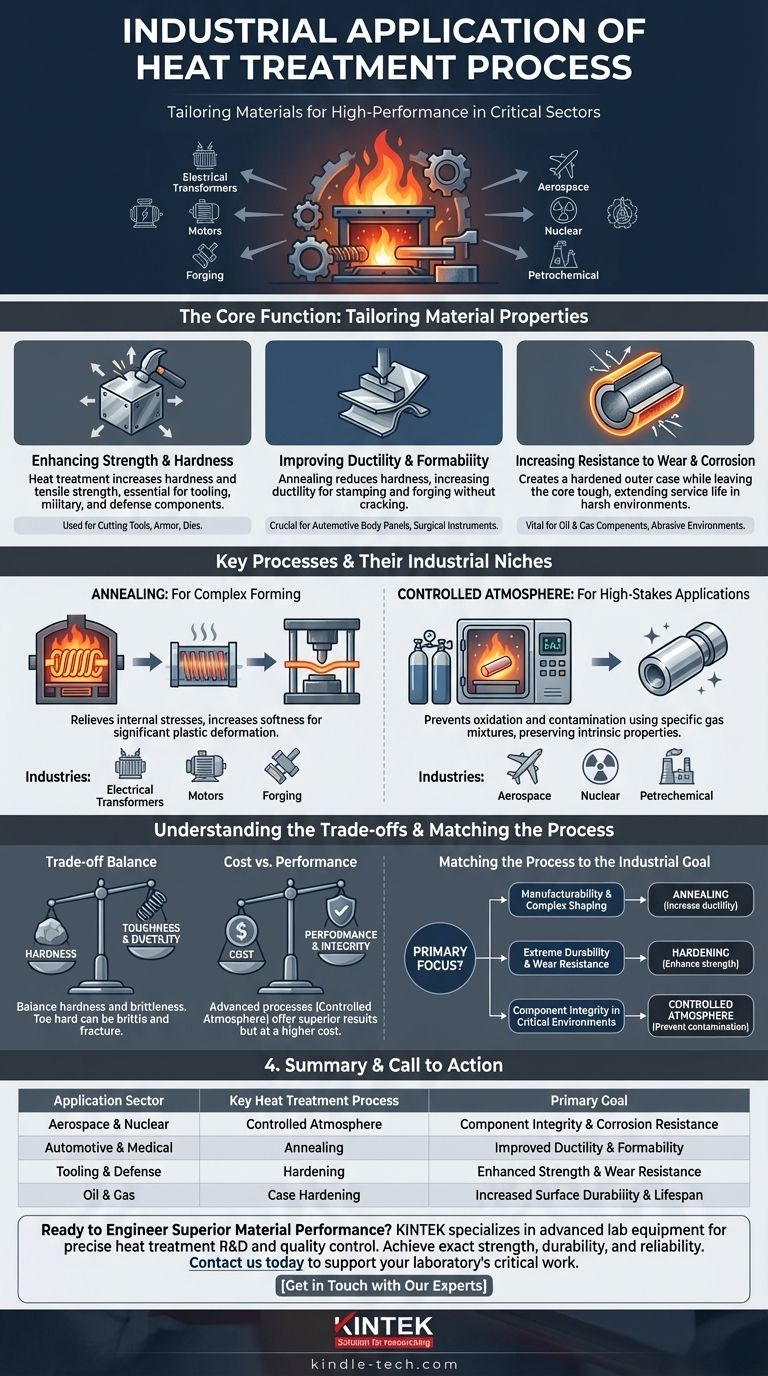

Die Kernfunktion: Materialeigenschaften maßschneidern

Das grundlegende Ziel jedes Wärmebehandlungsprozesses ist es, die physikalischen und manchmal auch chemischen Eigenschaften eines Materials zu verändern. Dies ermöglicht es Ingenieuren, mit einer gewöhnlichen Legierung zu beginnen und diese für eine hochspezifische Aufgabe anzupassen.

Verbesserung von Festigkeit und Härte

Für viele Anwendungen ist Rohmetall zu weich. Wärmebehandlung kann seine Härte und Zugfestigkeit dramatisch erhöhen.

Dies ist unerlässlich für die Werkzeugindustrie, wo Schneidwerkzeuge und Gesenke härter sein müssen als das Material, das sie bearbeiten. Es ist auch entscheidend für Militär- und Verteidigungskomponenten, die extremen Kräften standhalten müssen.

Verbesserung von Duktilität und Umformbarkeit

Umgekehrt erfordern einige Fertigungsprozesse, dass das Metall weich und leicht formbar ist. Glühen ist ein wichtiger Wärmebehandlungsprozess, der die Härte reduziert und die Duktilität erhöht.

Dies ist entscheidend in Branchen wie der Automobil- und Medizintechnik, wo Metallbleche zu komplexen Formen – wie Karosserieteilen oder chirurgischen Instrumenten – gestanzt oder geschmiedet werden müssen, ohne zu reißen.

Erhöhung der Verschleiß- und Korrosionsbeständigkeit

In rauen Umgebungen beginnt der Komponentenausfall oft an der Oberfläche. Spezifische Wärmebehandlungen können eine gehärtete Außenhülle erzeugen, während der innere Kern duktil und zäh bleibt.

Dies ist entscheidend für Branchen wie die Öl- und Gasindustrie, wo Komponenten abrasiven Materialien und korrosiven Chemikalien ausgesetzt sind. Es verlängert die Lebensdauer kritischer Teile erheblich.

Schlüsselprozesse und ihre industriellen Nischen

Verschiedene Industrien verlassen sich auf spezifische Arten der Wärmebehandlung, um ihre einzigartigen Herausforderungen zu lösen. Die Wahl des Prozesses wird durch die Materiallegierung und die endgültige Anwendung der Komponente bestimmt.

Glühen: Für komplexe Umformungen

Glühen ist der Prozess der Wahl, wenn ein Metallteil eine erhebliche plastische Verformung erfahren muss.

Industrien, die elektrische Transformatoren und Motoren herstellen, verlassen sich auf das Glühen, um Eisenformteile und andere Komponenten zu formen. Ebenso nutzt die Schmiedeindustrie es, um Metalle für die Umformung unter immensem Druck vorzubereiten.

Schutzgasbehandlung: Für Hochrisikoanwendungen

Für die anspruchsvollsten Anwendungen ist die Vermeidung jeglicher Kontamination während der Wärmebehandlung unerlässlich. Schutzgasprozesse finden in einer versiegelten Kammer mit einer spezifischen Gasmischung statt.

Dies verhindert Oxidation und andere Reaktionen und bewahrt die intrinsischen Eigenschaften der Legierung. Es ist eine Anforderung in den Sektoren Luft- und Raumfahrt, Nuklear und Petrochemie, wo Komponenten unter extremen Temperaturen, Drücken und korrosiven Bedingungen einwandfrei funktionieren müssen.

Die Kompromisse verstehen

Wärmebehandlung ist eine Wissenschaft des Ausgleichs von Eigenschaften. Die Verbesserung einer Eigenschaft geht oft auf Kosten einer anderen, was eine kritische Überlegung für jede Anwendung ist.

Das Gleichgewicht zwischen Härte und Sprödigkeit

Es besteht ein grundlegender Kompromiss zwischen Härte und Zähigkeit. Wenn ein Metall härter wird, wird es oft auch spröder und anfälliger für Bruch bei scharfem Aufprall.

Ingenieure müssen einen Wärmebehandlungsprozess wählen, der die erforderliche Härte für die Verschleißfestigkeit erreicht, ohne die Komponente für ihre Betriebsumgebung zu spröde zu machen.

Kosten vs. Leistung

Fortschrittliche Prozesse wie die Schutzgasbehandlung liefern überlegene Ergebnisse, sind aber aufgrund der erforderlichen Spezialausrüstung und Materialien deutlich teurer.

Für unkritische Komponenten kann eine einfachere, kostengünstigere Wärmebehandlung an der Luft ausreichen. Die Wahl ist immer ein wirtschaftlicher und technischer Balanceakt.

Risiko von Verzug oder Rissen

Die schnellen Heiz- und Kühlzyklen, die der Wärmebehandlung eigen sind, können innere Spannungen verursachen. Wenn dies nicht richtig gehandhabt wird, kann ein Teil verziehen, sich verformen oder sogar reißen, wodurch es unbrauchbar wird.

Dieses Risiko unterstreicht die Notwendigkeit tiefgreifender materialwissenschaftlicher Expertise und präziser Prozesskontrolle, weshalb die Wärmebehandlung ein hochspezialisiertes Industriefeld ist.

Den Prozess auf das industrielle Ziel abstimmen

Die Auswahl eines Wärmebehandlungsprozesses wird ausschließlich von den Leistungsanforderungen der endgültigen Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf Herstellbarkeit und komplexer Formgebung liegt: Glühen ist die richtige Wahl, um die Duktilität zu erhöhen und Risse während der Umformvorgänge zu verhindern.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: Härteprozesse sind unerlässlich, um Werkzeuge, Zahnräder und Lager herzustellen, die intensiver Reibung und Belastung standhalten können.

- Wenn Ihr Hauptaugenmerk auf der Komponentenintegrität in kritischen, hochbelasteten Umgebungen liegt: Schutzgasbehandlungen sind notwendig, um sicherzustellen, dass Legierungen in Luft- und Raumfahrt- oder Nuklearteilen ihre konstruierten Eigenschaften ohne Kontamination behalten.

Letztendlich ist die Wärmebehandlung der unsichtbare, aber wesentliche Schritt, der Standardmaterialien auf die außergewöhnlichen Anforderungen der modernen Industrie hebt.

Zusammenfassungstabelle:

| Anwendungssektor | Wichtiger Wärmebehandlungsprozess | Primäres Ziel |

|---|---|---|

| Luft- und Raumfahrt & Nuklear | Schutzgasbehandlung | Komponentenintegrität & Korrosionsbeständigkeit |

| Automobil & Medizin | Glühen | Verbesserte Duktilität & Umformbarkeit |

| Werkzeugbau & Verteidigung | Härten | Erhöhte Festigkeit & Verschleißfestigkeit |

| Öl & Gas | Einsatzhärten | Erhöhte Oberflächenhaltbarkeit & Lebensdauer |

Bereit, überlegene Materialleistung zu entwickeln?

Ihre Komponenten sind anspruchsvollen Umgebungen ausgesetzt, die präzise Materialeigenschaften erfordern. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise Wärmebehandlungs-F&E und Qualitätskontrolle notwendig sind. Ob Sie Materialien für die Luft- und Raumfahrt, die Automobilindustrie oder medizinische Geräte entwickeln, unsere Lösungen helfen Ihnen, genau die Festigkeit, Haltbarkeit und Zuverlässigkeit zu erreichen, die Ihre Anwendungen erfordern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die wichtige Arbeit Ihres Labors in der Materialwissenschaft unterstützen und sicherstellen können, dass Ihre Wärmebehandlungsprozesse optimale Ergebnisse liefern.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der Unterschied zwischen einem Ofen und einem Muffelofen? Wählen Sie das richtige Heizgerät für Ihr Labor

- Wie funktioniert ein Muffelofen? Erreichen Sie eine reine, kontaminationsfreie Erwärmung für Ihr Labor

- Was ist der Verwendungszweck einer Muffelofen in einem Lebensmittel-Labor? Unerlässlich für die genaue Aschegehaltsanalyse

- Was ist die Funktion der Muffelöfen in der Lebensmittelindustrie? Gewährleistung einer genauen Aschebestimmung für die Qualitätskontrolle

- Was ist die Funktion eines elektrischen Muffelofens? Erreichen Sie reine, gleichmäßige Hochtemperaturprozesse