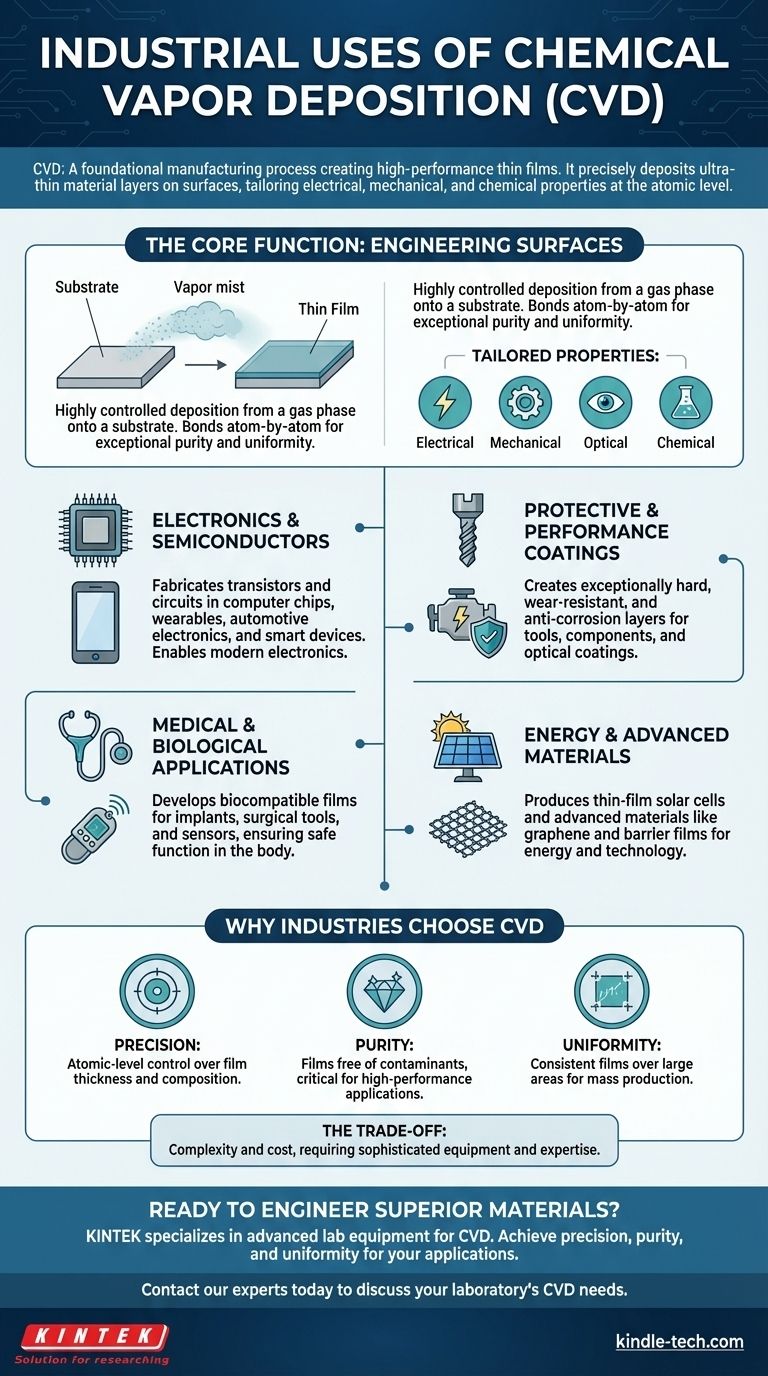

Kurz gesagt ist die chemische Gasphasenabscheidung (CVD) ein grundlegendes Herstellungsverfahren, das in einer Vielzahl von Industrien eingesetzt wird, um Hochleistungsdünnschichten zu erzeugen. Ihre primären industriellen Anwendungen liegen in der Herstellung von Halbleiterbauelementen für die Elektronik, dem Aufbringen harter und korrosionsbeständiger Schutzbeschichtungen auf Werkzeuge und Teile sowie der Entwicklung fortschrittlicher Materialien für den Medizin- und Energiesektor.

Im Kern geht es bei CVD nicht um ein einzelnes Produkt, sondern um eine Fähigkeit: die präzise Kontrolle, um ultradünne Materialschichten auf einer Oberfläche abzuscheiden. Diese Fähigkeit, die Eigenschaften eines Objekts grundlegend zu verändern – es stärker, leitfähiger oder biokompatibler zu machen – ist der Grund, warum CVD für die moderne Technologie unverzichtbar ist.

Die Kernfunktion: Oberflächentechnik auf atomarer Ebene

Was ist chemische Gasphasenabscheidung?

Die chemische Gasphasenabscheidung (CVD) ist ein Prozess, bei dem ein festes Material aus einer Gasphase auf ein Substrat abgeschieden wird. Stellen Sie es sich wie einen hochkontrollierten „Spritzlackierprozess“ vor, der auf molekularer Ebene in einer Reaktionskammer stattfindet.

Das Ergebnis ist eine außergewöhnlich dünne, reine und gleichmäßige Schicht oder Dünnschicht, die sich mit der darunter liegenden Oberfläche verbindet. Dieser Film verleiht dem ursprünglichen Objekt neue Eigenschaften.

Das Ziel: Materialeigenschaften maßschneidern

Industrien verwenden CVD nicht nur, um eine Schicht hinzuzufügen; sie nutzen es, um die Leistung eines Objekts grundlegend zu verändern. Das Ziel ist es, einem Material spezifische elektrische, mechanische, optische oder chemische Eigenschaften zu verleihen, die es von Natur aus nicht besitzt.

Diese Präzision ist der Schlüssel zu ihrer weit verbreiteten industriellen Akzeptanz.

Wichtige industrielle Anwendungsbereiche

Elektronik und Halbleiter

Dies ist die größte und kritischste Anwendung von CVD. Moderne Elektronik würde ohne sie nicht existieren.

CVD wird verwendet, um die mehreren Schichten von leitenden, isolierenden und halbleitenden Materialien abzuscheiden, die die mikroskopischen Transistoren und Schaltkreise in Computerchips bilden. Dies gilt für alles, von Smartphones und Wearables bis hin zu Automobilelektronik und Smart-Home-Geräten.

Schutz- und Funktionsbeschichtungen

CVD wird verwendet, um außergewöhnlich harte und dauerhafte Beschichtungen zu erzeugen, die Werkzeuge und Komponenten vor Verschleiß und Korrosion schützen.

Schneidwerkzeuge, Bohrer und Industriemotorteile werden oft mittels CVD beschichtet, um ihre Lebensdauer drastisch zu verlängern und die Leistung zu verbessern. Auf einer allgemeineren Ebene kann CVD verwendet werden, um kratzfeste und entspiegelnde Beschichtungen auf Sonnenbrillen aufzubringen.

Medizinische und biologische Anwendungen

Der Prozess kann biokompatible Filme erzeugen, die vom menschlichen Körper nicht abgestoßen werden.

Diese Beschichtungen sind entscheidend für medizinische Implantate, chirurgische Instrumente und Biosensoren, um sicherzustellen, dass sie in einer biologischen Umgebung sicher und effektiv funktionieren können.

Energie und fortschrittliche Materialien

CVD ist unerlässlich für die Herstellung von Energie- und Materialtechnologien der nächsten Generation. Es ist ein wichtiger Schritt bei der Herstellung von Dünnschicht-Solarzellen.

Forscher verwenden CVD auch zur Herstellung fortschrittlicher Materialien wie großflächiger Graphenschichten. Sogar Alltagsgegenstände wie Kartoffelchipstüten verwenden einen dünnen, metallisierten Film, der durch einen ähnlichen Prozess hergestellt wird, um als Barriere für Sauerstoff und Feuchtigkeit zu dienen.

Das Wertversprechen verstehen

Warum Industrien CVD wählen

Der industrielle Wert von CVD beruht auf drei Faktoren: Präzision, Reinheit und Gleichmäßigkeit. Der Prozess ermöglicht eine Kontrolle der Filmdicke und -zusammensetzung auf atomarer Ebene.

Da die Abscheidung aus einem hochreinen Gas erfolgt, sind die resultierenden Filme frei von Verunreinigungen. Dies ist in der Halbleiterfertigung absolut entscheidend, wo eine einzige mikroskopische Verunreinigung einen Chip ruinieren kann.

Schließlich kann CVD diese perfekten Filme gleichmäßig über große Flächen, wie einen ganzen Siliziumwafer mit Hunderten von Chips, aufbringen, wodurch es für die Massenproduktion geeignet ist.

Der Kompromiss: Komplexität und Kosten

CVD ist kein einfacher Prozess. Es erfordert anspruchsvolle Ausrüstung, einschließlich Vakuumkammern, Hochtemperaturöfen und Systeme zur Handhabung von Prekursor-Gasen.

Dies stellt eine erhebliche Kapitalinvestition dar und erfordert spezialisiertes Fachwissen für den Betrieb. Daher ist es typischerweise für Anwendungen reserviert, bei denen die hohe Leistung, die es ermöglicht, die Kosten rechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von CVD wird ausschließlich von den Leistungsanforderungen des Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf Massenmarktelektronik liegt: CVD ist der nicht verhandelbare Standard für die Herstellung der Kernhalbleiterkomponenten, die Ihre Geräte antreiben.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: CVD bietet überlegene verschleißfeste und korrosionsschützende Beschichtungen für Hochleistungswerkzeuge und Industriekomponenten.

- Wenn Ihr Hauptaugenmerk auf biomedizinischer Kompatibilität liegt: CVD ist die bevorzugte Methode zur Herstellung der inerten, biokompatiblen Oberflächen, die für medizinische Implantate und Sensoren erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Technologie der nächsten Generation liegt: CVD ist ein unverzichtbares Forschungs- und Produktionswerkzeug zur Herstellung neuartiger Materialien für den Energie- und fortschrittlichen Materialsektor.

Letztendlich bedeutet die Beherrschung von CVD, die Fähigkeit zu beherrschen, Materialeigenschaften nach Bedarf für nahezu jede hochwertige Anwendung zu entwickeln.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Anwendungen von CVD |

|---|---|

| Elektronik & Halbleiter | Herstellung von Transistoren und Schaltkreisen in Computerchips, Smartphones und Automobilelektronik. |

| Schutzbeschichtungen | Aufbringen harter, verschleißfester Schichten auf Schneidwerkzeuge, Bohrer und Motorteile. |

| Medizin & Biologie | Erzeugung biokompatibler Filme für chirurgische Implantate, Instrumente und Biosensoren. |

| Energie & fortschrittliche Materialien | Herstellung von Dünnschicht-Solarzellen und fortschrittlichen Materialien wie Graphen. |

Bereit, überlegene Materialeigenschaften für Ihre Anwendung zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien für chemische Gasphasenabscheidungsprozesse. Ob Sie Halbleiter der nächsten Generation, langlebige Schutzbeschichtungen oder biokompatible medizinische Geräte entwickeln, unsere Lösungen bieten die Präzision, Reinheit und Gleichmäßigkeit, die für Hochleistungsergebnisse erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die CVD-Anforderungen Ihres Labors unterstützen und Ihnen helfen kann, Ihre Materialentwicklungsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese