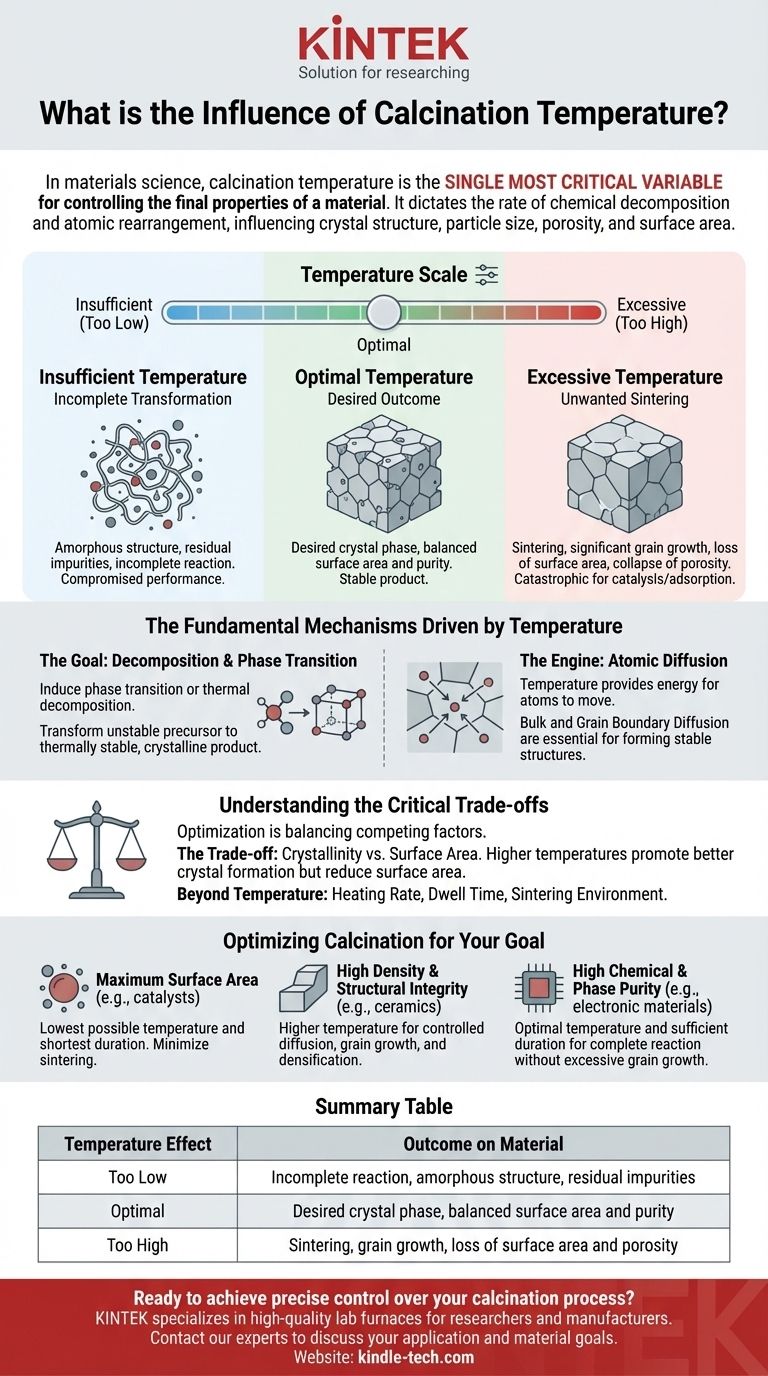

In der Materialwissenschaft ist die Kalzinierungstemperatur die entscheidendste Variable zur Steuerung der endgültigen Eigenschaften eines Materials. Sie bestimmt die Geschwindigkeit des chemischen Zerfalls und der atomaren Umlagerung und beeinflusst direkt die resultierende Kristallstruktur, Partikelgröße, Porosität und Oberfläche des Endprodukts.

Die Kernfunktion der Kalzinierungstemperatur besteht darin, die notwendige thermische Energie bereitzustellen, um spezifische chemische Reaktionen und physikalische Transformationen anzutreiben. Ihr Einfluss ist jedoch ein empfindliches Gleichgewicht: Zu wenig Wärme führt zu einer unvollständigen Reaktion, während zu viel Wärme unerwünschte Partikelverschmelzung und den Verlust der Oberfläche verursacht, ein Prozess, der als Sintern bekannt ist.

Die grundlegenden Mechanismen, die durch die Temperatur angetrieben werden

Um die Kalzinierung richtig zu steuern, müssen Sie zunächst die Prozesse auf atomarer Ebene verstehen, die die Temperatur regelt. Es geht nicht nur ums Erhitzen; es geht darum, Energie zu steuern, um spezifische physikalische Veränderungen zu leiten.

Das Ziel: Zersetzung und Phasenübergang

Kalzinierung ist ein thermischer Behandlungsprozess, der darauf abzielt, einen Phasenübergang oder eine thermische Zersetzung herbeizuführen. Dies beinhaltet typischerweise die Entfernung flüchtiger Komponenten wie Wasser oder Kohlendioxid aus einem Ausgangsmaterial.

Das ultimative Ziel ist es, einen instabilen Vorläufer in ein thermisch stabiles, oft kristallines Endprodukt mit einer gut definierten Struktur umzuwandeln.

Der Motor: Atomare Diffusion

Die Temperatur liefert die Energie für die Bewegung von Atomen, ein Prozess, der als Diffusion bekannt ist. Die Diffusionsrate ist stark temperaturabhängig.

Die beiden primären Typen sind die Volumendiffusion, bei der sich Atome durch das Kristallgitter selbst bewegen, und die Korngrenzendiffusion, bei der sich Atome entlang der Grenzflächen zwischen einzelnen Kristallen bewegen. Beide sind wesentlich für die Bildung einer stabilen, kristallinen Struktur.

Die direkten Folgen der Temperaturwahl

Die von Ihnen gewählte Temperatur hat einen direkten und vorhersehbaren Einfluss auf das Material. Die Einstellung der richtigen Temperatur hängt vom spezifischen Materialsystem und dem gewünschten Ergebnis ab.

Unzureichende Temperatur: Unvollständige Transformation

Ist die Kalzinierungstemperatur zu niedrig, erhält das Material nicht genügend Energie, um seine chemische und strukturelle Transformation abzuschließen.

Dies kann zu einer amorphen (nicht-kristallinen) Struktur, dem Vorhandensein von Restverunreinigungen oder einer unvollständigen Reaktion führen, was alles die Leistung des Endmaterials beeinträchtigt.

Übermäßige Temperatur: Unerwünschtes Sintern

Ist die Temperatur zu hoch, wird die Diffusion übermäßig schnell. Anstatt einfach stabile Kristalle zu bilden, beginnen einzelne Partikel miteinander zu verschmelzen.

Dieser Prozess, bekannt als Sintern, führt zu erheblichem Kornwachstum, einer drastischen Reduzierung der Oberfläche und dem Kollaps poröser Strukturen. Für Anwendungen wie Katalyse oder Adsorption, wo eine hohe Oberfläche entscheidend ist, ist dies ein katastrophales Versagen.

Die kritischen Kompromisse verstehen

Die Optimierung der Kalzinierungstemperatur bedeutet selten, eine einzige "perfekte" Zahl zu finden. Es geht darum, konkurrierende Faktoren auszugleichen, um das bestmögliche Ergebnis für eine spezifische Anwendung zu erzielen.

Der Kompromiss: Kristallinität vs. Oberfläche

Es besteht oft ein umgekehrtes Verhältnis zwischen Kristallinität und Oberfläche. Höhere Temperaturen fördern eine bessere Kristallbildung und Reinheit, begünstigen aber gleichzeitig das Kornwachstum, das die Oberfläche reduziert.

Die Wahl der richtigen Temperatur bedeutet, den optimalen Punkt zu finden, an dem die gewünschte Kristallphase mit dem geringstmöglichen Verlust an Oberfläche erreicht wird.

Jenseits der Temperatur: Rate und Umgebung

Die Spitzentemperatur ist nicht der einzige Faktor. Die Aufheizrate (wie schnell Sie die Zieltemperatur erreichen) und die Haltezeit (wie lange Sie sie dort halten) spielen ebenfalls eine entscheidende Rolle.

Darüber hinaus kann die Zusammensetzung der Ofenatmosphäre, bezeichnet als Sinterumgebung, die stattfindenden chemischen Reaktionen erheblich beeinflussen.

Kalzinierung für Ihr Ziel optimieren

Die ideale Kalzinierungstemperatur hängt vollständig von der beabsichtigten Anwendung des Materials ab. Ihre Strategie muss auf Ihre primäre Leistungsmetrik abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberfläche liegt (z. B. für Katalysatoren oder Adsorbentien): Verwenden Sie die niedrigstmögliche Temperatur und kürzeste Dauer, die erforderlich ist, um die notwendige Phasenumwandlung zu erreichen, um jegliche Sinterung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf hoher Dichte und struktureller Integrität liegt (z. B. für Strukturkeramiken): Verwenden Sie eine höhere Temperatur, um gezielt kontrollierte Diffusion, Kornwachstum und Verdichtung des Materials zu fördern.

- Wenn Ihr Hauptaugenmerk auf hoher chemischer und Phasenreinheit liegt (z. B. für elektronische Materialien): Konzentrieren Sie sich auf eine optimale Temperatur, die für eine ausreichende Dauer gehalten wird, um sicherzustellen, dass die Reaktion vollständig abgeschlossen ist, ohne übermäßiges und schädliches Kornwachstum auszulösen.

Letztendlich ist die Beherrschung der Kalzinierungstemperatur der Schlüssel zur Umwandlung von Rohvorläufern in Hochleistungsmaterialien mit vorhersagbaren und zuverlässigen Eigenschaften.

Zusammenfassungstabelle:

| Temperatureffekt | Auswirkung auf das Material |

|---|---|

| Zu niedrig | Unvollständige Reaktion, amorphe Struktur, Restverunreinigungen |

| Optimal | Gewünschte Kristallphase, ausgewogene Oberfläche und Reinheit |

| Zu hoch | Sintern, Kornwachstum, Verlust von Oberfläche und Porosität |

Bereit, präzise Kontrolle über Ihren Kalzinierungsprozess zu erlangen? Der richtige Laborofen ist entscheidend für die Reproduktion dieser Ergebnisse. KINTEK ist spezialisiert auf hochwertige Laboröfen und thermische Verarbeitungsgeräte, die für Forscher und Hersteller entwickelt wurden, die Genauigkeit und Zuverlässigkeit verlangen. Egal, ob Sie neue Katalysatoren, Keramiken oder elektronische Materialien entwickeln, unsere Lösungen helfen Ihnen, jedes Mal das perfekte Temperaturprofil zu erreichen. Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um Ihre spezifische Anwendung und Materialziele zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Was wird durch die Veraschung im Muffelofen erreicht? Ein Leitfaden zur präzisen Analyse des anorganischen Gehalts

- Wie wird ein Laborofen genannt? Ein Leitfaden für Muffel- und Rohröfen

- Wie wird Wärme in einem Ofen übertragen? Beherrschen Sie Strahlung, Konvektion & Leitung

- Wie wird der Aschegehalt in einem Muffelofen bestimmt? Beherrschen Sie die Methode der gravimetrischen Analyse

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess