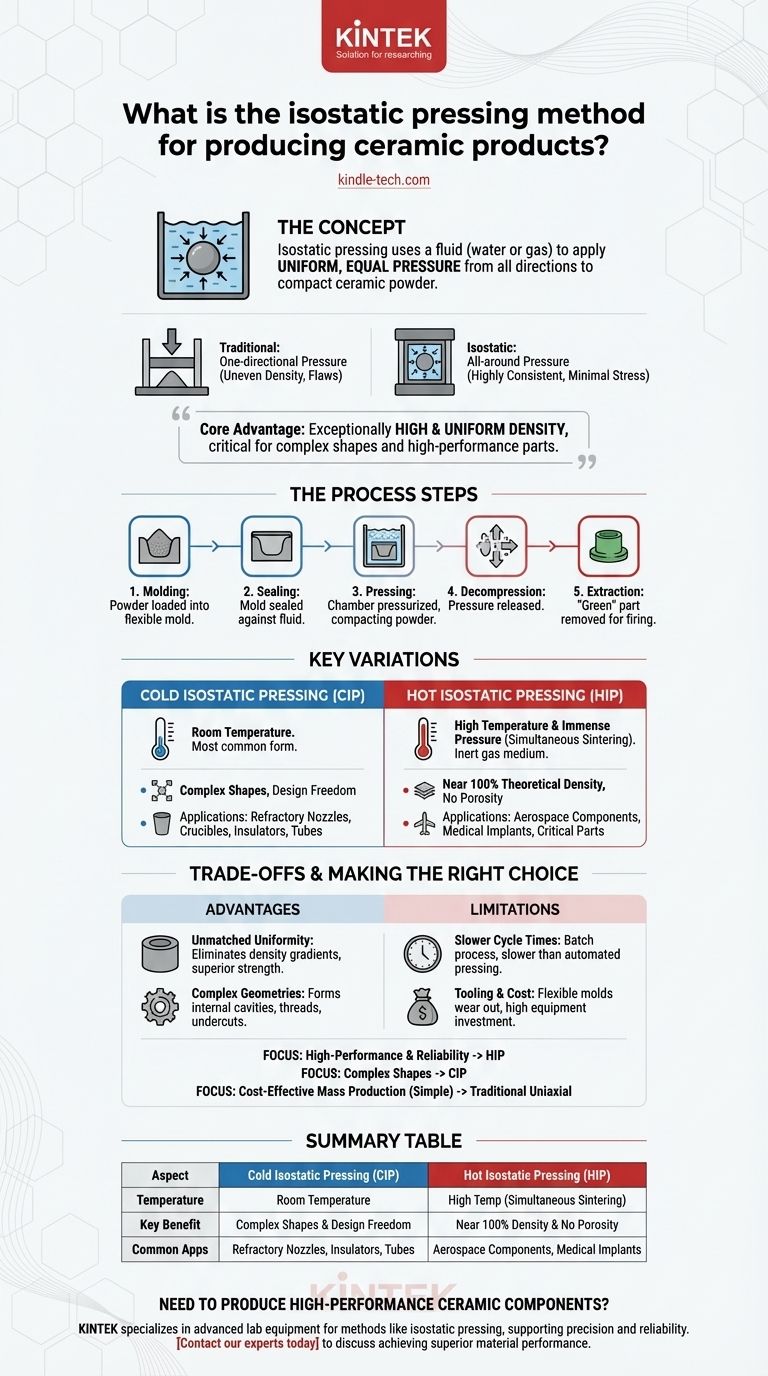

Vereinfacht ausgedrückt ist das isostatische Pressen ein Pulverformgebungsverfahren, bei dem eine Flüssigkeit – wie Wasser oder Gas – verwendet wird, um aus allen Richtungen gleichmäßigen, gleichen Druck auszuüben, um Keramikpulver zu einem festen, gleichmäßigen Körper zu verdichten. Dieser Rundumdruck erzeugt ein sehr konsistentes „Grünteil“ (ein ungebrannter Zustand) mit minimalen inneren Spannungen oder Schwachstellen, das anschließend gebrannt wird, um seine endgültige Härte und Festigkeit zu erreichen.

Der Kernvorteil des isostatischen Pressens gegenüber herkömmlichen Verfahren liegt in seiner Fähigkeit, Keramikkomponenten mit außergewöhnlich hoher und gleichmäßiger Dichte herzustellen. Diese Gleichmäßigkeit ist entscheidend für die Herstellung komplexer Formen und Hochleistungsteile, die frei von Strukturfehlern sind, die oft durch einseitiges Pressen entstehen.

Die Mechanik des isostatischen Pressens

Um zu verstehen, warum dieses Verfahren so effektiv ist, müssen wir uns ansehen, wie es sich grundlegend von herkömmlichen Techniken unterscheidet. Anstatt eines Kolbens, der Pulver in einer starren Form presst, wird beim isostatischen Pressen das Pulver in ein druckübertragendes Medium eingetaucht.

Das Grundprinzip: Gleichmäßiger Druck

Das Verfahren basiert auf dem Pascalsches Gesetz, das besagt, dass auf eine eingeschlossene Flüssigkeit ausgeübter Druck unvermindert auf jeden Teil der Flüssigkeit und die Wände des Behälters übertragen wird.

Das bedeutet, dass ein Keramikpulver, das in einer flexiblen Form versiegelt und in eine Flüssigkeit eingetaucht ist, gleichzeitig mit perfekt gleichmäßigem Druck aus jedem möglichen Winkel verdichtet wird.

Die Prozessschritte

Das Verfahren umfasst einige Schlüsselschritte:

- Formgebung: Das feine Keramikpulver wird in eine flexible, wasserdichte Form gefüllt, die typischerweise aus Gummi oder Urethan besteht.

- Abdichtung: Die Form wird versiegelt, um zu verhindern, dass die Flüssigkeit das Pulver kontaminiert.

- Pressen: Die versiegelte Form wird in eine Hochdruckkammer gegeben, die mit einer Flüssigkeit gefüllt ist. Die Kammer wird dann unter Druck gesetzt, wodurch das Pulver zu einer festen Masse verdichtet wird.

- Druckentlastung: Der Druck wird abgelassen und die Form aus der Kammer entnommen.

- Entnahme: Das verdichtete „Grünteil“ aus Keramik wird vorsichtig aus der Form entnommen, bereit für das anschließende Trocknen und Brennen (Sintern).

Das Ergebnis: Ein „Grünteil“

Das Ergebnis dieses Prozesses ist ein „Grünteil“. Es hat genügend Festigkeit, um gehandhabt und bearbeitet zu werden, hat aber noch nicht den abschließenden Brennprozess durchlaufen, der die Keramikpartikel miteinander verschmilzt und ihm seine endgültige Härte, Dichte und Haltbarkeit verleiht.

Wichtige Variationen der Methode

Das isostatische Pressen wird grob in zwei Kategorien unterteilt, basierend auf der Temperatur, die jeweils für unterschiedliche Anwendungen und Ergebnisse geeignet ist.

Kaltisostatisches Pressen (CIP)

Kaltisostatisches Pressen (CIP) wird bei oder nahe Raumtemperatur durchgeführt. Es ist die gebräuchlichste Form der Technik.

CIP eignet sich hervorragend zur Herstellung komplexer Formen, die mit anderen Methoden unmöglich wären. Es wird häufig zur Herstellung von Vorformen für die weitere Bearbeitung oder für Teile wie feuerfeste Düsen, Tiegel, Keramikisolatoren und Rohre für spezielle chemische Anwendungen verwendet.

Heißisostatisches Pressen (HIP)

Heißisostatisches Pressen (HIP) kombiniert immensen Druck mit sehr hohen Temperaturen gleichzeitig in einem einzigen Schritt. Das Druckmedium ist typischerweise ein Inertgas wie Argon.

Dieser Prozess sintert das Teil gleichzeitig mit dem Pressen, was zu einem Endprodukt mit nahezu 100 % theoretischer Dichte und praktisch keiner Porosität führt. HIP ist für die anspruchsvollsten Hochleistungsanwendungen reserviert, bei denen ein Materialversagen keine Option ist.

Die Abwägungen verstehen

Obwohl das isostatische Pressen leistungsstark ist, ist es nicht die Lösung für jede Keramikanwendung. Seine Vorteile gehen mit spezifischen Überlegungen einher.

Vorteil: Unübertroffene Gleichmäßigkeit

Der gleichmäßige Druck eliminiert Dichtegradienten, Hohlräume und potenzielle Rissstellen, die bei Teilen, die mit uniaxialem (einseitigem) Pressen hergestellt werden, häufig auftreten. Dies führt zu überlegener mechanischer Festigkeit und Zuverlässigkeit.

Vorteil: Komplexe Geometrien

Da der Druck flüssigkeitsbasiert ist, können Teile mit komplexen inneren Hohlräumen, Gewinden und Hinterschneidungen geformt werden. Die Referenzbeispiele wie Zündkerzenisolatoren und Sauerstoffsensoren unterstreichen diese Fähigkeit.

Einschränkung: Langsamere Zykluszeiten

Das isostatische Pressen ist ein Batch-Prozess. Die Notwendigkeit, die Kammer zu beladen, abzudichten, unter Druck zu setzen und zu entspannen, macht es erheblich langsamer als das automatisierte Hochgeschwindigkeits-Formpressen.

Einschränkung: Werkzeugkosten und Kosten

Die flexiblen Formen haben eine geringere Lebensdauer als die Hartstahlformen, die beim herkömmlichen Pressen verwendet werden. Dies, kombiniert mit den hohen Kosten der spezialisierten Druckbehälter, führt zu höheren Anfangsinvestitionen und Stückkosten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Herstellungsverfahrens hängt vollständig von der erforderlichen Leistung, Komplexität und dem Produktionsvolumen der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung und absoluter Zuverlässigkeit liegt: Das isostatische Pressen, insbesondere HIP, ist die definitive Wahl für kritische Anwendungen wie Luft- und Raumfahrtkomponenten oder medizinische Implantate, bei denen maximale Dichte nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen liegt: Das kaltisostatische Pressen (CIP) bietet unübertroffene Designfreiheit für Teile wie komplizierte Düsen, Rohre und Isolatoren, die mit einfachem Richtungsdruck nicht geformt werden können.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion einfacher Formen liegt: Das herkömmliche uniaxialen Pressen bleibt die überlegene Wahl für hochvolumige Artikel mit geringer Komplexität wie Fliesen oder einfaches Geschirr.

Letztendlich ist das isostatische Pressen die erstklassige technische Lösung zur Herstellung gleichmäßiger, hochdichter Keramikkomponenten mit anspruchsvollen Geometrien.

Zusammenfassungstabelle:

| Aspekt | Kaltisostatisches Pressen (CIP) | Heißisostatisches Pressen (HIP) |

|---|---|---|

| Temperatur | Raumtemperatur | Hohe Temperatur (Gleichzeitiges Sintern) |

| Hauptvorteil | Komplexe Formen & Designfreiheit | Nahezu 100 % Dichte & Keine Porosität |

| Häufige Anwendungen | Feuerfeste Düsen, Isolatoren, Rohre | Luft- und Raumfahrtkomponenten, Medizinische Implantate |

Müssen Sie Hochleistungskeramikkomponenten mit komplexen Geometrien und gleichmäßiger Dichte herstellen?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Entwicklung und Prüfung von Materialien mit Verfahren wie dem isostatischen Pressen erforderlich sind. Ob Sie neue Keramikformulierungen erforschen oder die Produktion für kritische Anwendungen skalieren, unsere Lösungen unterstützen die Präzision und Zuverlässigkeit, die Ihr Labor erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, eine überlegene Materialleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was leistet eine hydraulische Transferpresse? Erzielung von industrieller, gleichmäßiger Druckkraft für die Großserienproduktion

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen

- Was ist ein Sinterprozess? Ein Leitfaden zum Verschmelzen von Pulvern zu Hochleistungsteilen

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.