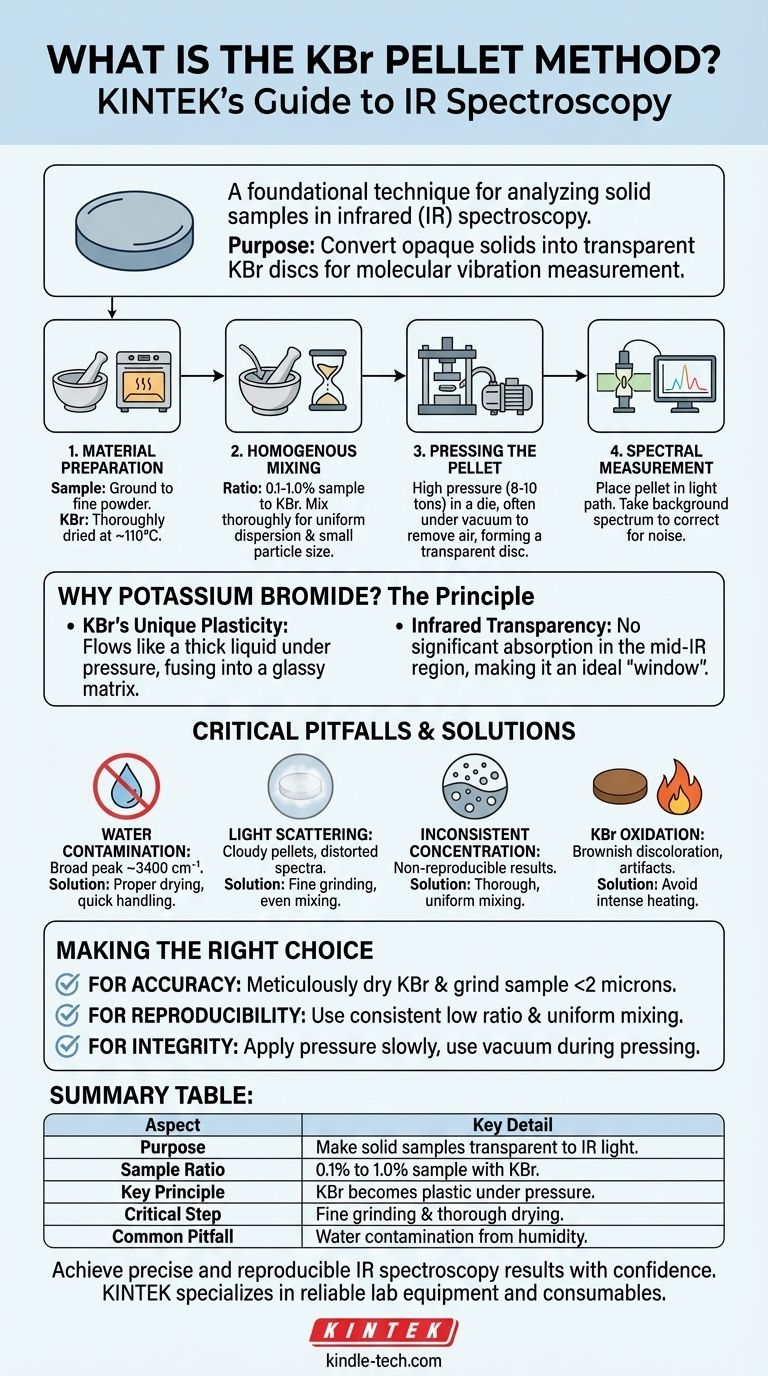

In der Infrarot (IR)-Spektroskopie ist die KBr-Pressling-Methode eine grundlegende Technik zur Analyse fester Proben. Sie beinhaltet das innige Vermischen einer kleinen Menge einer festen Probe (0,1–1,0 %) mit hochreinem, trockenem Kaliumbromid (KBr)-Pulver. Diese Mischung wird dann unter immensem Druck in einer Presse zu einer kleinen, dünnen, transparenten Scheibe oder einem „Pressling“ verpresst, der direkt im Strahlengang eines Spektrometers analysiert werden kann.

Der Hauptzweck der KBr-Pressling-Methode besteht darin, eine opake, feste Probe in ein Medium umzuwandeln, das für Infrarotlicht transparent ist. Durch die Verteilung der Probenpartikel in einer nicht absorbierenden KBr-Matrix kann das Spektrometer die einzigartigen Molekülschwingungen der Probe ohne Störungen messen.

Das Prinzip: Warum Kaliumbromid?

Die gesamte Methode beruht auf den einzigartigen physikalischen Eigenschaften von Alkalihalogeniden wie KBr. Das Verständnis dieser Eigenschaften macht den Prozess intuitiv.

Die einzigartige Plastizität von KBr

Unter hohem Druck (typischerweise 8–10 Tonnen) weist KBr-Pulver Plastizität auf. Das bedeutet, es fließt wie eine sehr zähe Flüssigkeit und verschmilzt seine einzelnen Körner miteinander.

Wenn der Druck nachlässt, erstarrt das KBr zu einer einzigen, glasartigen, halbtransparenten Schicht, in der die Probenpartikel eingeschlossen sind.

Infrarot-Transparenz

Entscheidend ist, dass reines KBr im Standard-Mittelinfrarotbereich (4000–400 cm⁻¹) keine signifikanten Molekülschwingungen – und somit keine Absorptionsbanden – aufweist.

Dies macht es zu einem idealen „Fenster“ oder einer idealen Matrix. Das resultierende Spektrum zeigt nur die Absorptionsbanden Ihrer Probe, nicht das Material, das sie hält.

Der schrittweise Vorbereitungsprozess

Die Erzielung eines qualitativ hochwertigen Spektrums erfordert akribische Liebe zum Detail in jeder Phase der Presslingsherstellung.

Schritt 1: Materialvorbereitung

Der erste Schritt besteht in der Vorbereitung sowohl Ihrer Probe als auch des KBr. Die Probe muss zu einem extrem feinen Pulver zermahlen werden.

Gleichzeitig muss das KBr-Pulver, das stark hygroskopisch ist (leicht Wasser aufnimmt), gründlich getrocknet werden. Dies geschieht typischerweise durch Erhitzen bei ca. 110 °C für 2–3 Stunden.

Schritt 2: Homogene Mischung

Eine sehr geringe Menge der fein gemahlenen Probe wird mit dem trockenen KBr-Pulver vermischt. Das typische Verhältnis beträgt 0,1 % bis 1,0 % Probe zu KBr nach Gewicht.

Diese Mischung muss gemeinsam zermahlen werden, um sicherzustellen, dass die Probenpartikel gleichmäßig verteilt und auf eine Größe kleiner als die Wellenlänge des IR-Lichts reduziert werden, um Streuung zu verhindern.

Schritt 3: Das Verpressen des Presslings

Das Pulvergemisch wird in die Kavität einer Pressform gegeben. Die Form wird zusammengesetzt und in eine hydraulische Presse eingebracht.

Druck wird ausgeübt, oft während gleichzeitig ein Vakuum an der Form angelegt wird. Das Vakuum entfernt eingeschlossene Luft und Restfeuchtigkeit, was dazu beiträgt, einen transparenteren und haltbareren Pressling zu erzeugen.

Schritt 4: Spektrale Messung

Nach dem Verpressen wird der transparente Pressling aus der Form entfernt. Er wird oft zur einfacheren Handhabung in einem Edelstahlring gehalten.

Der Pressling wird in einen Probenhalter im Strahlengang des Spektrometers gelegt. Ein Hintergrundspektrum, entweder mit einem reinen KBr-Pressling oder einem leeren Halter, wird aufgenommen, um Instrumentenrauschen und atmosphärische Absorption zu korrigieren.

Verständnis der kritischen Fallstricke

Die KBr-Methode ist leistungsstark, aber empfindlich gegenüber Verfahrensfehlern. Diese häufigen Probleme sind die Hauptursache für qualitativ minderwertige Spektren.

Das Problem der Wasserverunreinigung

Da KBr sehr hygroskopisch ist, kann jede Exposition gegenüber feuchter Luft Wasser in den Pressling eintragen. Wasser weist eine sehr starke, breite Absorptionsbande im IR-Spektrum auf (~3400 cm⁻¹), die leicht wichtige Probenbanden in diesem Bereich verdecken kann.

Sorgfältiges Trocknen und schnelles Arbeiten sind nicht verhandelbar.

Lichtstreuung und trübe Presslinge

Wenn die Probenpartikel zu groß sind oder nicht gleichmäßig gemischt wurden, erscheint der fertige Pressling trüb oder opak.

Dies führt dazu, dass Licht gestreut wird, anstatt sauber hindurchzutreten, was zu einem verzerrten Spektrum mit einer abfallenden Basislinie und unregelmäßigen Banden führt (ein Problem, das als Christiansen-Effekt bekannt ist). Feines Mahlen ist die Lösung.

Inkonsistente Konzentration

Wenn die Probe nicht homogen in das KBr eingemischt wird, weisen verschiedene Teile des Presslings unterschiedliche Konzentrationen auf. Dies führt zu nicht reproduzierbaren Spektren und macht eine quantitative Analyse unmöglich.

KBr-Oxidation

Vermeiden Sie beim Trocknen von KBr eine schnelle, intensive Erhitzung. Dies kann dazu führen, dass sich Kaliumbromid (KBr) zu Kaliumbromat (KBrO₃) oxidiert, was zu einer bräunlichen Verfärbung des Presslings führen und potenziell geringfügige Artefakte im Spektrum verursachen kann.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie diese Empfehlungen, um sicherzustellen, dass Ihre Ergebnisse zuverlässig und Ihre Analyse genau sind.

- Wenn Ihr Hauptaugenmerk auf spektraler Genauigkeit liegt: Trocknen Sie Ihr KBr sorgfältig und mahlen Sie Ihre Probe auf eine Partikelgröße von weniger als 2 Mikrometern, um störende Wasserbanden und die Basislinie verzerrende Lichtstreuung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Stellen Sie sicher, dass Sie ein konsistentes, niedriges Proben-zu-KBr-Verhältnis (0,1–1,0 %) verwenden und die Pulver in einem Mörser gründlich vermischen, um eine gleichmäßige Verteilung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Integrität des Presslings liegt: Üben Sie den Druck langsam aus und verwenden Sie beim Verpressen immer ein Vakuum, um eingeschlossene Luft zu entfernen, die die Hauptursache für Rissbildung, Bruch oder Opazität von Presslingen ist.

Die Beherrschung dieser Details verwandelt die KBr-Methode von einer heiklen Kunst in ein zuverlässiges wissenschaftliches Werkzeug für die präzise Materialanalyse.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Zweck | Feste Proben für die Analyse IR-lichtdurchlässig machen. |

| Probenverhältnis | 0,1 % bis 1,0 % Probe gemischt mit KBr-Pulver. |

| Schlüsselprinzip | KBr wird unter hohem Druck plastisch und bildet eine transparente Matrix. |

| Kritischer Schritt | Feines Mahlen und gründliches Trocknen, um Wasserbanden und Streuung zu vermeiden. |

| Häufige Fallstricke | Wasserverunreinigung durch feuchte Luft oder unzureichende Trocknung. |

Erzielen Sie präzise und reproduzierbare IR-spektroskopische Ergebnisse mit Zuversicht. Die KBr-Pressling-Methode ist grundlegend für die genaue Materialanalyse, aber ihr Erfolg hängt von hochwertigen Geräten und Verbrauchsmaterialien ab. KINTEK ist spezialisiert auf die Bereitstellung der zuverlässigen Laborgeräte und Verbrauchsmaterialien – einschließlich hydraulischer Pressen, Pressformen und hochreinem KBr-Pulver –, die Ihr Labor benötigt, um diese Technik zu meistern.

Lassen Sie unsere Expertise Ihre Forschung unterstützen. Kontaktieren Sie unser Team noch heute, um die perfekten Lösungen für Ihren Spektroskopie-Workflow zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- kbr pelletpresse 2t

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- XRF & KBR Stahlring Labor Pulver Pellet Pressform für FTIR

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Was ist eine Ein-Stempel-Tablettenpresse? Präzisionsverpressung für F&E und Kleinchargen

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion

- Was sind die verschiedenen Teile einer Einstech-Tablettenpresse? Die Kernkomponenten erklärt

- Was sind die beiden Klassifizierungen von Tablettenpressen? Einzelstempelpresse vs. Rundlaufpresse erklärt

- Was ist der Vorteil einer Einstempel-Tablettiermaschine? Ideal für abfallarme F&E und Formulierungsprüfung