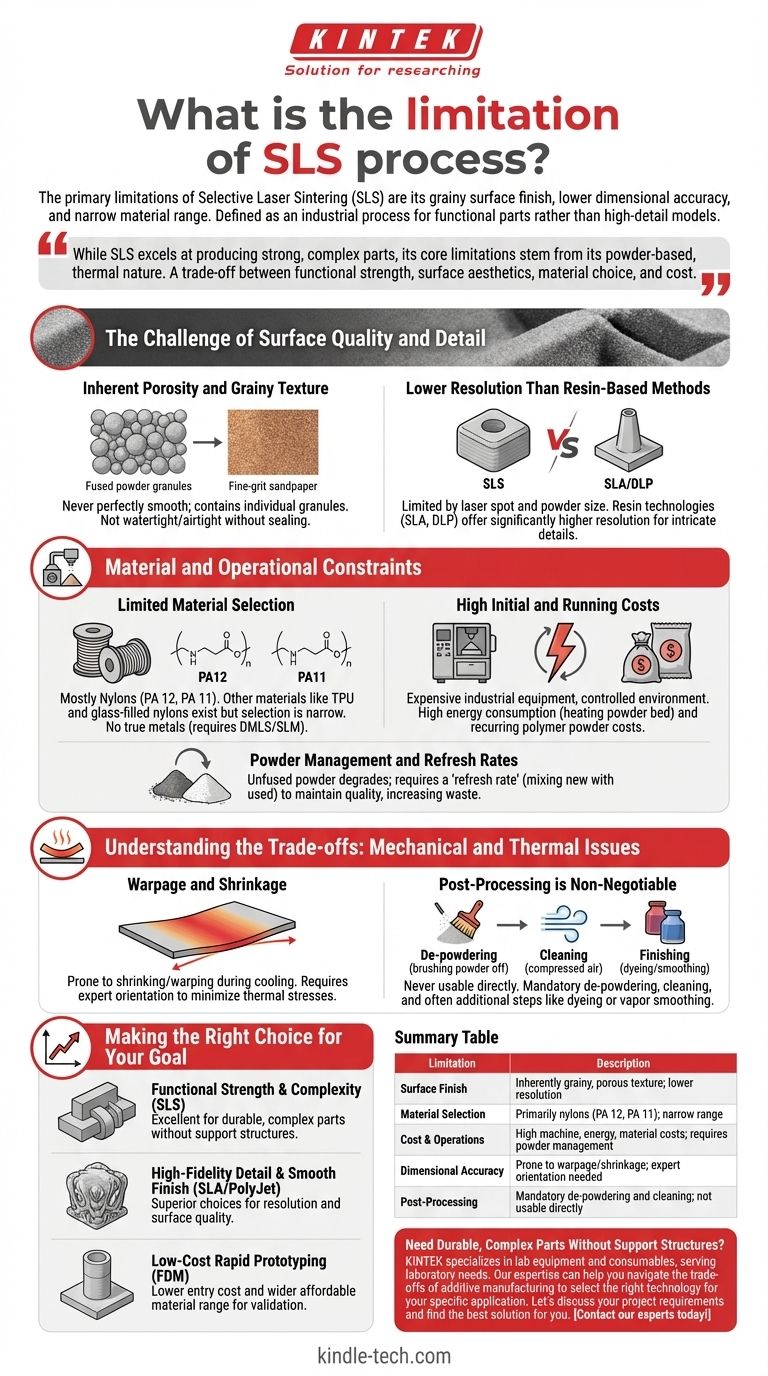

Die primären Einschränkungen des Selektiven Lasersinterns (SLS) sind seine körnige Oberflächengüte, eine geringere Maßhaltigkeit im Vergleich zu anderen Methoden und eine relativ geringe Auswahl an verfügbaren Materialien. Diese Faktoren, kombiniert mit hohen Betriebskosten und der Notwendigkeit einer Nachbearbeitung, definieren seinen Anwendungsfall als industrielles Verfahren für Funktionsteile und nicht für detailreiche ästhetische Modelle.

Während SLS hervorragend geeignet ist, starke, geometrisch komplexe Teile ohne Stützstrukturen herzustellen, resultieren seine Kernbeschränkungen aus seiner pulver- und wärmebasierten Natur. Der Erfolg eines Projekts hängt davon ab, einen Kompromiss zwischen funktionaler Festigkeit und Oberflächenästhetik, Materialwahl und Kosten einzugehen.

Die Herausforderung von Oberflächenqualität und Detailgenauigkeit

Die am unmittelbarsten wahrnehmbare Einschränkung von SLS ist die Qualität der Oberfläche des fertigen Teils. Dies ist ein direktes Ergebnis des Kern-Druckprozesses.

Inhärente Porosität und körnige Textur

SLS funktioniert durch teilweises Schmelzen und Verschmelzen von Polymerpulverpartikeln. Die endgültige Oberfläche ist niemals perfekt glatt, da sie aus diesen einzelnen Granulaten besteht und eine Textur ähnlich feinem Schleifpapier hinterlässt.

Diese inhärente Porosität bedeutet auch, dass Standard-SLS-Teile ohne einen sekundären Versiegelungsprozess nicht wasser- oder luftdicht sind.

Geringere Auflösung als harzbasierte Methoden

Die Präzision eines SLS-Teils wird durch die Spotgröße des Lasers und die Größe der Pulverpartikel begrenzt.

Für Anwendungen, die gestochen scharfe Kanten, Mikrostrukturen oder komplizierte Texturen erfordern, bieten harzbasierte Technologien wie Stereolithographie (SLA) oder Digital Light Processing (DLP) eine deutlich höhere Auflösung.

Material- und Betriebsbedingungen

Im Gegensatz zu gängigeren 3D-Druckverfahren ist SLS ein spezialisiertes industrielles Verfahren mit erheblichen betrieblichen Anforderungen, die seine Zugänglichkeit und Materialoptionen einschränken.

Begrenzte Materialauswahl

Die überwiegende Mehrheit des SLS-Drucks erfolgt mit Nylonen, hauptsächlich PA 12 und PA 11. Obwohl andere Materialien wie TPU (für Flexibilität) und glasfaserverstärkte Nylons (für Steifigkeit) existieren, ist die Auswahl im Vergleich zu den riesigen Polymerbibliotheken, die für FDM oder SLA verfügbar sind, gering.

Echte Metalle können nicht mit SLS gedruckt werden; dies erfordert eine andere Technologie namens Direct Metal Laser Sintering (DMLS) oder Selective Laser Melting (SLM).

Hohe Anschaffungs- und Betriebskosten

SLS-Maschinen sind teure Industrieanlagen, die eine kontrollierte Umgebung erfordern. Der Energieverbrauch ist hoch, da das gesamte Pulverbett für die Dauer des Drucks bis knapp unter seinen Schmelzpunkt erhitzt werden muss.

Darüber hinaus sind die Polymerpulver selbst ein erheblicher wiederkehrender Kostenfaktor.

Pulvermanagement und Auffrischungsraten

Nicht das gesamte ungeschmolzene Pulver im Druckbett kann unbegrenzt wiederverwendet werden. Es zersetzt sich durch längere Hitzeeinwirkung.

Um die Teilequalität zu erhalten, ist eine "Auffrischungsrate" erforderlich, d.h. ein bestimmter Prozentsatz des gebrauchten Pulvers muss für den nächsten Druck mit neuem, ungebrauchtem Pulver gemischt werden. Dies erhöht die Materialkosten und den Abfall.

Die Kompromisse verstehen: Mechanische und thermische Probleme

Die thermische Natur des SLS-Verfahrens führt zu mechanischen Herausforderungen, die sowohl bei der Konstruktion als auch bei der Produktion berücksichtigt werden müssen.

Verzug und Schrumpfung

Wenn die gesinterten Teile von einer hohen Temperatur abkühlen, neigen sie zum Schrumpfen und Verziehen. Dies ist besonders problematisch bei großen, flachen Teilen.

Erfahrene Bediener müssen die Teile innerhalb des Bauraums sorgfältig ausrichten, um diese thermischen Spannungen zu minimieren und die Maßhaltigkeit zu gewährleisten.

Nachbearbeitung ist unerlässlich

SLS-Teile sind niemals direkt aus dem Drucker verwendbar. Der erste Schritt ist das "Entpulvern", bei dem das Teil aus dem umgebenden Pulverkuchen ausgegraben wird.

Anschließend erfolgt die Reinigung mit Druckluft oder Glasperlenstrahlen, um alle Restpulver zu entfernen. Für viele Anwendungen erfordern die Teile dann zusätzliche Schritte wie Färben, Dampfglätten für eine versiegelte Oberfläche oder Lackieren.

Die richtige Wahl für Ihr Ziel treffen

Der Schlüssel liegt darin, die bekannten Einschränkungen von SLS mit den nicht verhandelbaren Anforderungen Ihres Projekts in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf funktionaler Festigkeit und geometrischer Komplexität liegt: Die körnige Oberfläche ist ein kleiner Kompromiss für die Herstellung langlebiger, komplexer Teile wie Gehäuse, Filmscharniere oder ineinandergreifende Baugruppen ohne Stützstrukturen.

- Wenn Ihr Hauptaugenmerk auf hoher Detailtreue und einer glatten Oberfläche liegt: Technologien wie SLA oder PolyJet sind überlegene Optionen, da SLS deren Auflösung oder Oberflächenqualität direkt aus dem Drucker nicht erreichen kann.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Rapid Prototyping liegt: Der FDM-Druck bietet deutlich niedrigere Einstiegskosten und eine größere Auswahl an erschwinglichen Materialien für die frühe Designvalidierung.

Das Verständnis dieser Einschränkungen ermöglicht es Ihnen, SLS als leistungsstarkes industrielles Werkzeug für die richtigen Anwendungen zu nutzen, anstatt als universelle Lösung.

Zusammenfassungstabelle:

| Einschränkung | Beschreibung |

|---|---|

| Oberflächengüte | Inhärent körnige, poröse Textur; geringere Auflösung als harzbasierte Methoden. |

| Materialauswahl | Primär auf Nylons (PA 12, PA 11) beschränkt; geringere Auswahl im Vergleich zu FDM/SLA. |

| Kosten & Betrieb | Hohe Maschinen-, Energie- und Materialkosten; erfordert sorgfältiges Pulvermanagement. |

| Maßhaltigkeit | Neigt aufgrund des thermischen Prozesses zu Verzug und Schrumpfung; erfordert fachmännische Teilausrichtung. |

| Nachbearbeitung | Obligatorisches Entpulvern und Reinigen; nicht direkt aus dem Drucker verwendbar. |

Benötigen Sie langlebige, komplexe Teile ohne Stützstrukturen?

Obwohl SLS seine Grenzen hat, ist es eine unübertroffene Technologie zur Herstellung starker, funktionaler Prototypen und Endverbrauchsteile mit komplexen Geometrien.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Expertise kann Ihnen helfen, die Kompromisse der additiven Fertigung zu navigieren, um die richtige Technologie für Ihre spezifische Anwendung auszuwählen und so optimale Leistung und Kosteneffizienz zu gewährleisten.

Lassen Sie uns Ihre Projektanforderungen besprechen und die beste Lösung für Sie finden. Kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Kleine Spritzgießmaschine für Laboranwendungen

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

Andere fragen auch

- Was ist der Kalandrierprozess in der Kunststoffverarbeitung? Ein Leitfaden zur Herstellung von Folien und Platten in großen Mengen

- Welche Produkte werden durch Blasfolienextrusion hergestellt? Von Einkaufstüten bis zu Industriefolien

- Was ist der Unterschied zwischen „calendaring“ und „calendering“? Meistern Sie die Schlüssel-Rechtschreibung und den Kontext

- Was sind die Vorteile der Blasfolienextrusion? Steigern Sie die Effizienz Ihrer Folienproduktion

- Was sind die Nachteile des Extrusionsverfahrens? Hohe Kosten und geometrische Grenzen erklärt