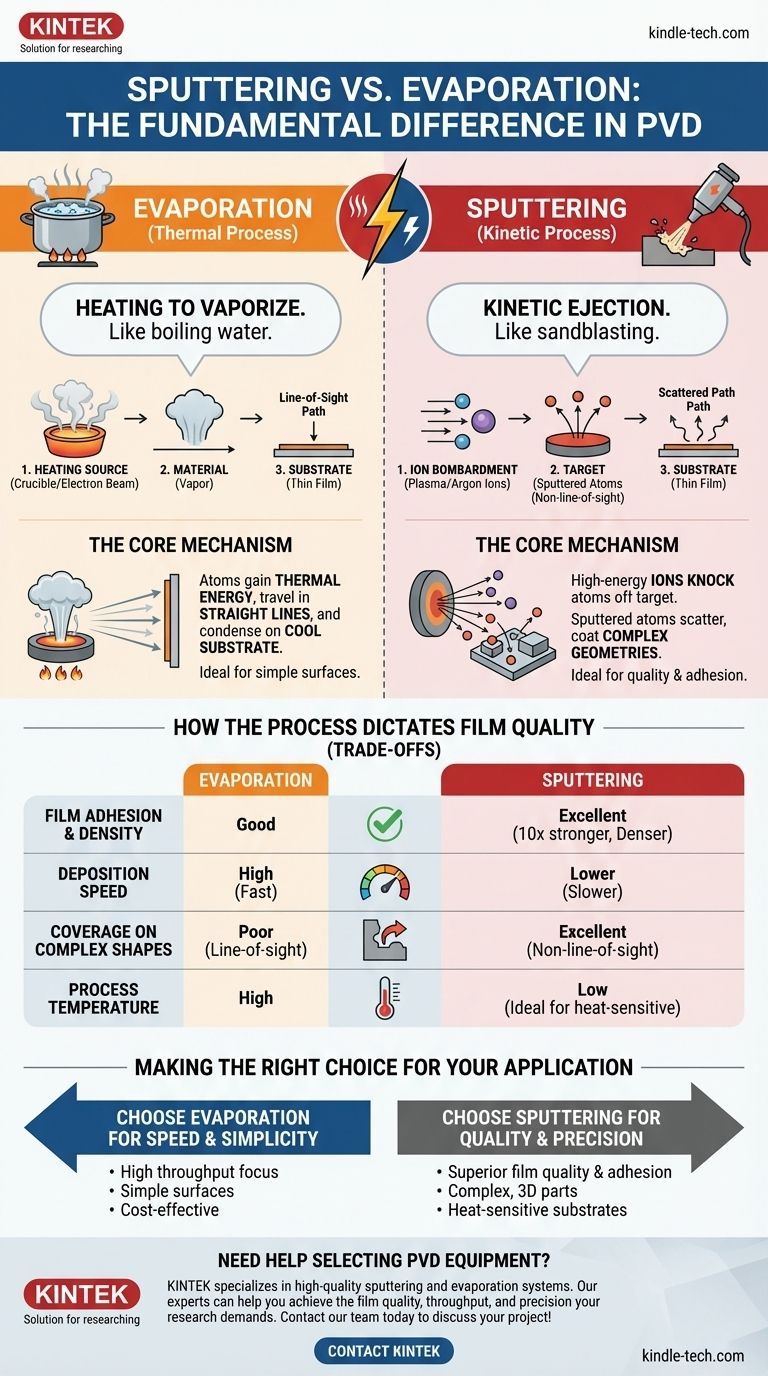

Der grundlegende Unterschied zwischen Sputtern und Verdampfen liegt darin, wie Atome aus dem Quellmaterial gelöst werden. Verdampfen ist ein thermischer Prozess, bei dem Hitze verwendet wird, um Atome von einer Quelle abzukochen, ähnlich wie beim Kochen von Wasser Dampf erzeugt wird. Im Gegensatz dazu ist Sputtern ein kinetischer Prozess, bei dem energiereiche Ionen verwendet werden, um Atome physisch von einem Target abzuklopfen, ähnlich wie beim Sandstrahlen, das eine Oberfläche abschlägt.

Obwohl beides Hauptmethoden der Physikalischen Gasphasenabscheidung (PVD) sind, hängt die Wahl zwischen ihnen von einem kritischen Kompromiss ab: Das Verdampfen bietet Geschwindigkeit und hohe Abscheidungsraten, während das Sputtern eine überlegene Filmqualität, Haftung und Abdeckung auf Kosten der Geschwindigkeit bietet.

Der Kernmechanismus: Eine Geschichte zweier Prozesse

Um die richtige Methode auszuwählen, müssen Sie zunächst verstehen, wie jede von ihnen auf atomarer Ebene funktioniert. Der Mechanismus bestimmt direkt die Eigenschaften des resultierenden dünnen Films.

Verdampfen: Thermische Verdampfung

Beim Verdampfen wird ein Quellmaterial in einer Hochvakuumkammer erhitzt, bis seine Atome genügend thermische Energie erhalten, um zu verdampfen.

Dieser Dampf bewegt sich dann in einer geraden Linie – einem „Sichtlinienpfad“ – bis er auf dem kühleren Substrat kondensiert und einen dünnen Film bildet. Die gebräuchlichste industrielle Methode ist die Elektronenstrahlverdampfung, bei der ein fokussierter Elektronenstrahl verwendet wird, um das Quellmaterial intensiv zu erhitzen.

Sputtern: Kinetische Ausstoßung

Das Sputtern basiert auf einem völlig anderen Prinzip: dem Impulsübertrag. Der Prozess findet in einer Niederdruckkammer statt, die mit einem Inertgas, typischerweise Argon, gefüllt ist.

Ein starkes elektrisches Feld ionisiert das Argon-Gas zu einem Plasma. Diese positiv geladenen Argonionen werden dann auf das negativ geladene Quellmaterial, das „Target“ genannt wird, beschleunigt.

Beim Aufprall stoßen die Ionen Atome physisch vom Target ab. Diese „gesputterten“ Atome wandern durch die Kammer und lagern sich auf dem Substrat ab. Da sie auf dem Weg mit Gasatomen kollidieren, ist ihr Weg weniger direkt als beim Verdampfen.

Wie der Prozess die Filmqualität bestimmt

Die Unterschiede in diesen beiden Mechanismen haben direkte und vorhersagbare Konsequenzen für das Endprodukt. Das Verständnis dieser Unterschiede ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre Anwendung.

Filmadhäsion und Dichte: Der Vorteil des Sputterns

Gesputterte Atome werden mit einer deutlich höheren kinetischen Energie ausgestoßen als thermisch verdampfte Atome.

Diese hohe Energie bedeutet, dass sie mit größerer Kraft auf das Substrat treffen, was zu Filmen führt, die dichter, härter und eine weitaus bessere Haftung aufweisen – oft mehr als zehnmal stärker als verdampfte Filme.

Abscheidungsgeschwindigkeit und Durchsatz: Die Stärke des Verdampfens

Das Verdampfen ist im Allgemeinen ein viel schnellerer Abscheidungsprozess. Das Erhitzen eines Materials kann einen sehr hohen Dampffluss erzeugen, was zu einem schnellen Filmwachstum führt.

Dies macht das Verdampfen zur bevorzugten Methode für Anwendungen, bei denen ein hoher Durchsatz ein primäres Anliegen ist und die absolut höchste Filmqualität nicht erforderlich ist.

Abdeckung komplexer Geometrien

Da verdampfte Atome in einer geraden Linie reisen, hat der Prozess Schwierigkeiten, komplexe, dreidimensionale Formen gleichmäßig zu beschichten, was zu „Abschattungseffekten“ führt.

Gesputterte Atome werden jedoch durch das Prozessgas gestreut. Dies ermöglicht es ihnen, Oberflächen außerhalb der Sichtlinie zu beschichten und eine viel bessere und gleichmäßigere Abdeckung komplexer Teile zu gewährleisten.

Prozesstemperatur und Kontrolle

Das Sputtern ist von Natur aus ein Prozess mit niedrigerer Temperatur als das Verdampfen. Dies macht es ideal für die Abscheidung von Filmen auf temperaturempfindlichen Substraten wie Kunststoffen, die durch die intensive Hitze einer Verdampfungsquelle beschädigt werden könnten.

Darüber hinaus bietet das Sputtern eine feinere Kontrolle über die Abscheidungsraten, was eine größere Präzision bei der Erreichung einer gewünschten Filmdicke und Gleichmäßigkeit ermöglicht.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; sie sind für unterschiedliche Ziele optimiert. Ihre Wahl wird immer einen Ausgleich zwischen konkurrierenden Prioritäten beinhalten.

Wählen Sie Verdampfen für Geschwindigkeit und Einfachheit

Verdampfungssysteme sind oft einfacher und können höhere Abscheidungsraten erzielen, was sie kostengünstig für die Massenproduktion von Filmen auf einfachen, ebenen Substraten macht, bei denen die ultimative Haftung nicht die höchste Priorität hat.

Wählen Sie Sputtern für Qualität und Präzision

Wenn die Filmleistung entscheidend ist, ist Sputtern fast immer die bessere Wahl. Seine Fähigkeit, dichte, hochhaftende und gleichmäßige Filme auf komplexen Formen zu erzeugen, ist unübertroffen durch das Verdampfen. Es ist auch das bevorzugte Verfahren zur Abscheidung von Legierungen und Verbindungen mit präziser Stöchiometrie.

Material- und Skalierbarkeitsüberlegungen

Das Sputtern ist außergewöhnlich skalierbar und eignet sich gut für automatisierte, Inline-Fertigungsprozesse. Obwohl es eine große Bandbreite an Materialien abscheiden kann, kann es für einige Dielektrika langsam sein. Auch das Verdampfen kann viele Materialien verarbeiten, lässt sich aber schwieriger in derselben integrierten Weise skalieren wie moderne Sputteranlagen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den kritischsten Anforderungen Ihres spezifischen Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz auf einfachen Oberflächen liegt: Wählen Sie Verdampfen wegen seiner Geschwindigkeit und Effizienz.

- Wenn Ihr Hauptaugenmerk auf überlegener Filmqualität, Haftung und Dichte liegt: Wählen Sie Sputtern, da die hohe Energie der abgeschiedenen Atome einen robusteren Film gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Teile liegt: Die Nicht-Sichtlinien-Natur des Sputterns bietet die von Ihnen benötigte gleichmäßige Abdeckung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf hitzeempfindlichen Substraten liegt: Die niedrigere Prozesstemperatur des Sputterns macht es zur einzig gangbaren Option.

Indem Sie die Physik hinter jedem Prozess verstehen, können Sie zuversichtlich die Methode auswählen, die die Leistung und Qualität liefert, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Merkmal | Verdampfen | Sputtern |

|---|---|---|

| Prozesstyp | Thermisch | Kinetisch |

| Hauptmechanismus | Erhitzen zur Verdampfung | Ionenbeschuss zur Ausstoßung von Atomen |

| Filmadhäsion | Gut | Ausgezeichnet (10x stärker) |

| Abscheidungsgeschwindigkeit | Hoch (Schnell) | Niedriger (Langsamer) |

| Abdeckung komplexer Formen | Schlecht (Sichtlinie) | Ausgezeichnet (Außerhalb der Sichtlinie) |

| Prozesstemperatur | Hoch | Niedrig |

| Ideal für | Hoher Durchsatz auf einfachen Oberflächen | Überlegene Qualität, komplexe Teile, hitzeempfindliche Substrate |

Benötigen Sie Hilfe bei der Auswahl der richtigen PVD-Ausrüstung für die Dünnschichtabscheidung in Ihrem Labor?

Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte spezialisiert, einschließlich Sputter- und Verdampfungssystemen. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung, um die Filmqualität, den Durchsatz und die Präzision zu erreichen, die Ihre spezifische Anwendung erfordert.

Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese