Im Kern ist Sintern ein Herstellungsprozess, der pulverförmiges Material mittels Hitze und Druck in eine feste, kohärente Masse umwandelt. Es arbeitet entscheidend bei einer Temperatur unterhalb des Schmelzpunktes des Materials und beruht auf atomarer Diffusion, um Partikel miteinander zu verschmelzen, anstatt die Substanz vollständig zu schmelzen und neu zu gießen. Diese Methode ist grundlegend für die Herstellung von Teilen aus Metallen und Keramiken, insbesondere solchen mit sehr hohen Schmelzpunkten.

Beim Sintern geht es nicht ums Schmelzen; es geht um die Festkörperbindung. Das Hauptziel ist die Nutzung thermischer Energie, um einzelne Pulverpartikel zur Verschmelzung anzuregen, die Porosität zu reduzieren und aus einer verdichteten Pulverform ein starkes, einheitliches Bauteil zu schaffen.

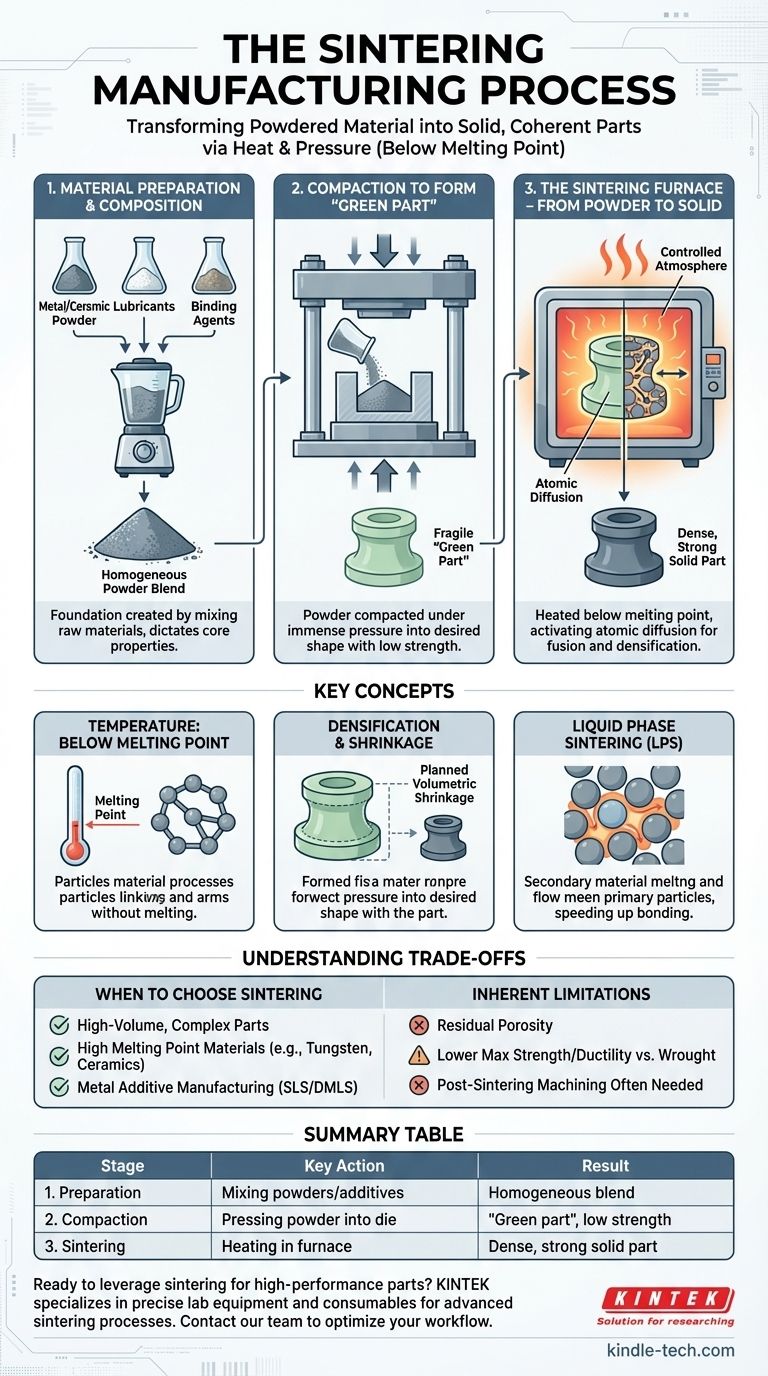

Die drei Kernphasen des Sinterns

Der Sinterprozess lässt sich in drei unterschiedliche und kritische Phasen unterteilen. Die Qualität und die Eigenschaften des Endteils werden durch die präzise Steuerung in jedem Schritt bestimmt.

Phase 1: Materialvorbereitung und Zusammensetzung

Bevor jegliches Erhitzen oder Pressen stattfindet, wird die Grundlage des Teils durch die Auswahl und Mischung der Rohmaterialien geschaffen.

Dies beinhaltet die Auswahl des primären Metall- oder Keramikpulvers, das die Kerneigenschaften des Endteils wie Festigkeit, Härte und Wärmebeständigkeit bestimmt. Gängige Optionen sind Eisen, Nickel, Kupfer und hochschmelzende Metalle wie Wolfram sowie verschiedene technische Keramiken.

Anschließend werden Zusatzstoffe beigemischt. Schmiermittel werden oft hinzugefügt, um den Pulverfluss zu verbessern und die Reibung während der Kompaktierung zu reduzieren, während Bindemittel dem vorgesinterten Teil eine anfängliche Festigkeit verleihen.

Phase 2: Kompaktierung zur Bildung des „Grünlings“

Sobald das Pulver vorbereitet ist, wird es in die gewünschte Form gepresst. Dies geschieht typischerweise, indem das Pulver in eine Matrize gegossen und immenser Druck ausgeübt wird.

Das Ergebnis dieser Phase ist ein zerbrechliches, vorgesintertes Bauteil, bekannt als „Grünling“. Es hat die erforderliche Form und Abmessungen, besitzt aber eine sehr geringe mechanische Festigkeit, ähnlich einer fest gepackten Sandburg.

Dieser Verdichtungsschritt ist entscheidend für die Etablierung der anfänglichen Dichte und die Sicherstellung eines gleichmäßigen Partikelkontakts, was für eine erfolgreiche Bindung in der nächsten Phase unerlässlich ist.

Phase 3: Der Sinterofen – Vom Pulver zum Feststoff

Der Grünling wird vorsichtig in einen Hochtemperaturofen mit kontrollierter Atmosphäre gelegt, um Oxidation zu verhindern. Der thermische Zyklus ist das Herzstück des Sinterprozesses.

Das Teil wird auf eine bestimmte Temperatur erhitzt, die immer knapp unter dem Schmelzpunkt des Primärmaterials bleibt. Es wird für eine festgelegte Dauer bei dieser Temperatur gehalten.

Während dieser Zeit aktiviert die thermische Energie die atomare Diffusion. Atome wandern über die Grenzen benachbarter Partikel, wodurch die Partikel verschmelzen und sich miteinander verbinden. Poren zwischen den Partikeln schrumpfen oder schließen sich, und das Teil wird deutlich dichter und stärker.

Schließlich wird das Teil kontrolliert abgekühlt, um zu einer einzigen, einheitlichen Masse mit seinen endgültigen mechanischen Eigenschaften zu erstarren.

Schlüsselkonzepte, die den Prozess definieren

Das Verständnis der zugrunde liegenden Prinzipien des Sinterns ist entscheidend, um es effektiv zu nutzen. Der Prozess ist mehr als nur das „Backen“ eines Pulvers; es ist eine hochentwickelte Werkstoffwissenschaftstechnik.

Die Rolle der Temperatur: Unterhalb des Schmelzpunktes

Das definierende Merkmal des Sinterns ist, dass kein großflächiges Schmelzen stattfindet. Die Temperatur ist hoch genug, um die Atome beweglich zu machen, aber nicht so hoch, dass das Material seine Form verliert und flüssig wird.

Stellen Sie es sich vor wie eine Menschenmenge, die sich an den Armen fasst, um eine einzige, verbundene Einheit zu bilden, anstatt dass alle zu einer einzigen Pfütze schmelzen. Dies ermöglicht die Herstellung komplexer Formen aus Materialien, die extrem schwierig oder unmöglich zu schmelzen und zu gießen sind.

Verdichtung und Schrumpfung

Wenn die Partikel verschmelzen und die Hohlräume zwischen ihnen eliminiert werden, verdichtet sich das Teil. Dieser Prozess geht mit einer vorhersagbaren volumetrischen Schrumpfung einher.

Diese Schrumpfung ist kein Defekt, sondern ein geplanter Aspekt des Prozesses. Die ursprüngliche Matrize und der Grünling müssen etwas größer als die endgültigen gewünschten Abmessungen konstruiert werden, um dieser Änderung Rechnung zu tragen. Eine präzise Kontrolle der Pulverzusammensetzung und des Sinterzyklus gewährleistet, dass diese Schrumpfung konsistent und reproduzierbar ist.

Flüssigphasensintern (LPS)

In einigen Fällen kann der Prozess durch die Zugabe einer kleinen Menge eines Sekundärmaterials mit einem niedrigeren Schmelzpunkt beschleunigt werden. Diese Technik wird Flüssigphasensintern genannt.

Beim Erhitzen schmilzt dieser Zusatzstoff und fließt in die Poren zwischen den festen Primärpartikeln. Die Flüssigkeit fungiert als Transportmedium, beschleunigt die Diffusion und den Bindungsprozess dramatisch und führt zu einer schnelleren und vollständigeren Verdichtung.

Die Kompromisse verstehen

Sintern ist ein mächtiges Werkzeug, aber es ist nicht universell optimal. Das Erkennen seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Wann man Sintern wählen sollte

Sintern excelled in der Großserienfertigung kleiner, geometrisch komplexer Teile, bei denen die Kosten für die Bearbeitung aus massivem Material unerschwinglich wären. Es ist auch die bevorzugte Methode zur Verarbeitung von Materialien mit außergewöhnlich hohen Schmelzpunkten, wie Wolfram, Molybdän und fortschrittliche Keramiken, die praktisch nicht durch Gießen hergestellt werden können.

Darüber hinaus ist Sintern ein Eckpfeiler der metallischen additiven Fertigung, einschließlich des Selektiven Lasersinterns (SLS) und des Direkten Metall-Lasersinterns (DMLS), bei denen ein Laser die thermische Energie liefert, um Pulverschicht für Pulverschicht zu verschmelzen.

Inhärente Einschränkungen: Porosität und Festigkeit

Obwohl das Ziel die Reduzierung der Porosität ist, behalten die meisten gesinterten Teile ein gewisses Maß an mikroskopischen Hohlräumen. Diese Restporosität bedeutet, dass ein gesintertes Bauteil möglicherweise nicht die gleiche maximale Festigkeit oder Duktilität erreicht wie ein Teil, das aus einem vollständig dichten, gewalzten Halbzeug oder einem geschmiedeten Stück bearbeitet wurde.

Diese Porosität kann jedoch auch ein Merkmal sein. Sie wird absichtlich genutzt, um selbstschmierende Lager (bei denen Öl in den Poren gehalten wird) und Filter herzustellen.

Nachbearbeitung und Veredelung

Das Erreichen sehr enger Toleranzen kann eine Nachbearbeitung nach dem Sintern erfordern. Bei harten Keramikteilen kann dies spezialisierte und kostspielige Prozesse mit Diamantwerkzeugen beinhalten. In einigen Anwendungen werden gesinterte Metallteile durch Hartlöten mit anderen Komponenten verbunden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Fertigungsverfahrens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großserienfertigung komplexer Metallteile liegt: Sintern ist ein führender Kandidat, aber Sie müssen die Werkzeuge so konstruieren, dass sie die Materialschrumpfung präzise berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus hochschmelzenden Materialien wie Keramiken oder hochschmelzenden Metallen liegt: Sintern ist oft die praktischste oder sogar die einzig praktikable Methode.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialfestigkeit und null Porosität für ein kritisches Strukturbauteil liegt: Ziehen Sie alternative Methoden wie Schmieden oder Bearbeiten aus massivem Halbzeug in Betracht, da die inhärente Porosität des Sinterns ein limitierender Faktor sein kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Bauteils mit kontrollierter Porosität liegt, wie z. B. eines Filters oder eines selbstschmierenden Lagers: Sintern ist der ideale Prozess, da es Ihnen ermöglicht, die poröse Struktur direkt zu konstruieren.

Durch das Verständnis dieser Kernprinzipien können Sie das Sintern effektiv nutzen, um robuste und komplexe Komponenten zu erstellen, wo andere Methoden versagen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Vorbereitung | Mischen des Primärpulvers mit Schmiermitteln/Bindemitteln | Homogene Pulvermischung |

| 2. Kompaktierung | Pressen des Pulvers in eine Matrize unter hohem Druck | „Grünling“ mit Form, aber geringer Festigkeit |

| 3. Sintern | Erhitzen in einem Ofen mit kontrollierter Atmosphäre | Dichtes, starkes Festteil durch atomare Diffusion |

Bereit, das Sintern für die Hochleistungsteile Ihres Labors zu nutzen?

KINTEK ist spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Sinterprozesse benötigt werden. Egal, ob Sie mit hochschmelzenden Metallen, Keramiken oder der Entwicklung neuer Materialien arbeiten, unsere zuverlässigen Öfen und Werkzeuge gewährleisten konsistente, qualitativ hochwertige Ergebnisse. Lassen Sie sich von unseren Experten bei der Optimierung Ihres Sinterworkflows unterstützen.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen eine hochwertige Verbindung? Erzielen Sie eine überlegene metallurgische Beschichtung