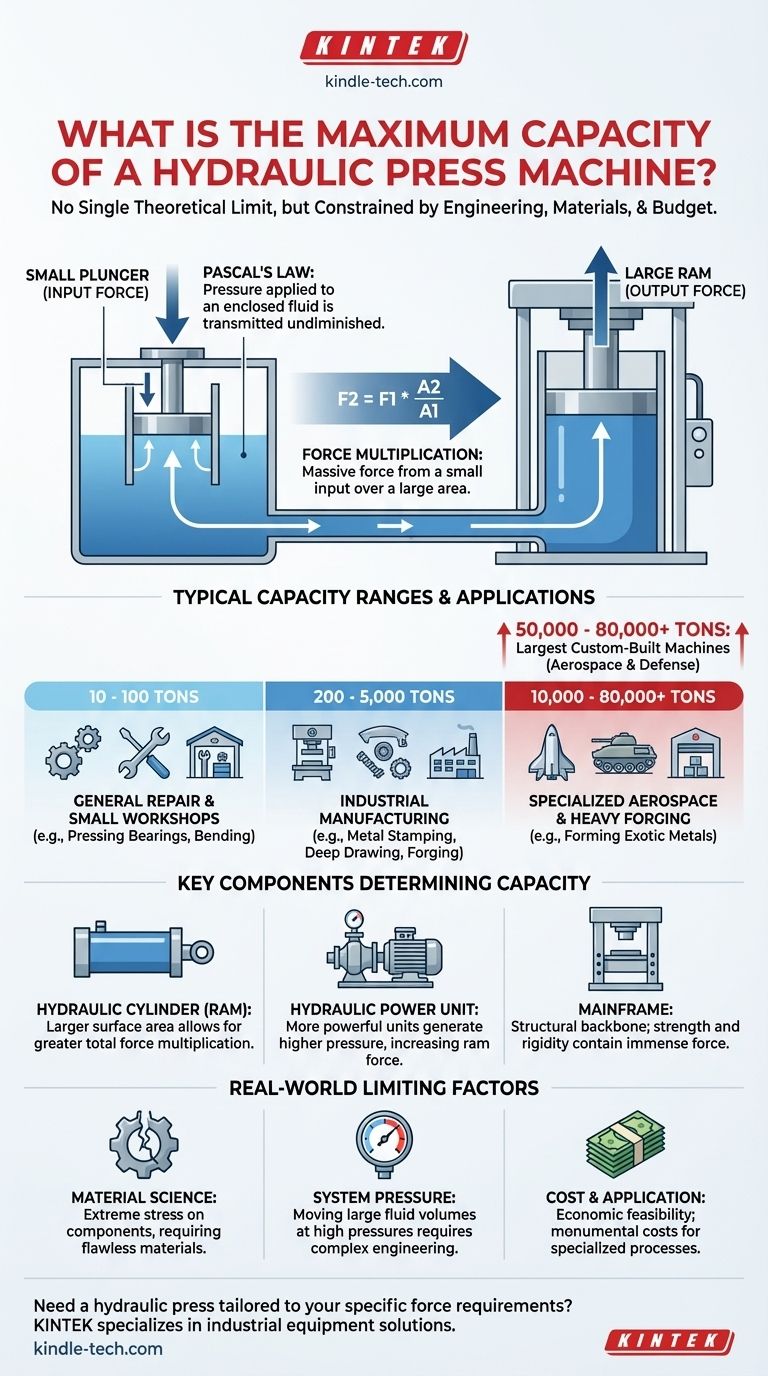

Kurz gesagt, es gibt keine einzelne theoretische maximale Kapazität für eine hydraulische Pressmaschine. Während gängige Industriepressen zwischen 20 und 2.000 Tonnen liegen, können die größten maßgefertigten Maschinen, die für spezialisierte Fertigung in der Luft- und Raumfahrt sowie Verteidigung entwickelt wurden, 50.000 und sogar annähernd 80.000 Tonnen Kraft überschreiten. Die ultimative Kapazität ist keine feste Grenze der Technologie, sondern wird durch Konstruktionsdesign, Materialwissenschaft und Projektbudget begrenzt.

Das Kernprinzip ist, dass die Kapazität einer Hydraulikpresse eine Funktion ihres Designs ist und keine inhärente technologische Obergrenze. Die immense Kraft wird durch die Multiplikation einer kleinen Anfangskraft über eine große Fläche erreicht, ein Konzept, das nur durch die Festigkeit der zum Bau der Maschine verwendeten Materialien und die Leistung ihres Hydrauliksystems begrenzt ist.

Wie Hydraulikpressen immense Kräfte erzeugen

Die bemerkenswerte Kapazität einer Hydraulikpresse basiert nicht auf komplexen Maschinen mit zahlreichen beweglichen Teilen, sondern auf einem einfachen Prinzip der Fluiddynamik. Diese Einfachheit ist ein entscheidender Vorteil, der die Erzeugung massiver Kräfte in einem relativ kompakten und effizienten Design ermöglicht.

Das Kernprinzip: Pascals Gesetz

Eine Hydraulikpresse arbeitet nach dem Pascalschen Gesetz, welches besagt, dass der Druck, der auf eine eingeschlossene Flüssigkeit ausgeübt wird, ungeschwächt auf jeden Teil der Flüssigkeit und die Wände des Behälters übertragen wird.

Das System verwendet zwei miteinander verbundene Zylinder unterschiedlicher Größe, die jeweils mit Hydraulikflüssigkeit gefüllt sind. Ein Zylinder, der Kolben, ist kleiner, während der größere als Stempel bekannt ist.

Wenn eine kleine Kraft auf den Kolben ausgeübt wird, erzeugt dies Druck in der Flüssigkeit. Dieser Druck wirkt gleichmäßig über das gesamte System, einschließlich der viel größeren Oberfläche des Stempels, wodurch die anfängliche Kraft exponentiell vervielfacht wird.

Schlüsselkomponenten, die die Kapazität bestimmen

Mehrere kritische Komponenten arbeiten zusammen, um diese Kraft zu erzeugen und zu halten. Das Design und die Robustheit dieser Teile bestimmen direkt die maximale Tonnage der Presse.

- Hydraulikzylinder (Stempel): Der Durchmesser des Stempels ist der wichtigste Einzelfaktor. Eine größere Oberfläche ermöglicht es, den Systemdruck in eine größere Gesamtkraft umzuwandeln.

- Hydraulikaggregat: Dies umfasst die Pumpe und den Motor, die die Hochdruck-Hydraulikflüssigkeit erzeugen. Eine leistungsstärkere Einheit kann höhere Drücke erzeugen und somit die vom Stempel erzeugte Kraft erhöhen.

- Hauptrahmen: Dies ist das strukturelle Rückgrat der Presse. Seine Festigkeit und Steifigkeit sind von größter Bedeutung, da er die immense Kraft, die vom Hydrauliksystem erzeugt wird, sicher aufnehmen und ihr widerstehen muss, ohne sich zu verformen.

Verständnis der realen begrenzenden Faktoren

Wenn das Prinzip einfach ist, könnte man fragen, warum wir keine Millionen-Tonnen-Pressen bauen. Die Antwort liegt in den praktischen Herausforderungen der Ingenieurwissenschaft, der Materialien und der Kosten, die einen Punkt des abnehmenden Ertrags schaffen.

Materialwissenschaft und Ingenieurwesen

Die schiere Kraft, die von einer Großtonnagepresse erzeugt wird, belastet ihre Komponenten unglaublich stark. Der Hauptrahmen muss massiv und fehlerfrei konstruiert sein, um katastrophale Ausfälle zu vermeiden. Die Dichtungen im Hydraulikzylinder müssen extremen Drücken standhalten, ohne undicht zu werden. Die Kosten und die Komplexität der Herstellung von Komponenten dieser Größe und Festigkeit sind erhebliche Einschränkungen.

Systemdruck und Fluiddynamik

Die Erzeugung von Tausenden von Tonnen Kraft erfordert die Bewegung großer Mengen Hydraulikflüssigkeit bei sehr hohen Drücken. Die Pumpen, Ventile und Rohrleitungen müssen so konstruiert sein, dass sie diesen Durchfluss zuverlässig und sicher bewältigen. Mit zunehmender Kapazität wachsen die Leistungsanforderungen und die Komplexität des hydraulischen Steuerungssystems exponentiell.

Kosten und Anwendung

Letztendlich ist der wichtigste limitierende Faktor der wirtschaftliche. Eine 50.000-Tonnen-Presse ist ein monumentales Infrastrukturstück, dessen Bau, Installation und Betrieb Hunderte von Millionen Dollar kostet. Eine solche Investition ist nur für eine Handvoll hochspezialisierter Fertigungsprozesse gerechtfertigt, wie z.B. das Schmieden kritischer Flugzeugrahmenkomponenten aus Titan oder hochfesten Legierungen.

Die richtige Wahl für Ihr Ziel treffen

Die „maximale Kapazität“ ist weniger wichtig als die angemessene Kapazität für eine gegebene Aufgabe. Das Verständnis der typischen Bereiche hilft, die Zahlen in den Kontext zu setzen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Reparatur oder einer kleinen Werkstatt liegt: Pressen im Bereich von 10 bis 100 Tonnen bieten mehr als genug Kraft für Aufgaben wie das Einpressen von Lagern, das Biegen von Metall oder die kundenspezifische Fertigung.

- Wenn Ihr Hauptaugenmerk auf industrieller Fertigung liegt: Pressen von 200 bis 5.000 Tonnen sind üblich für Prozesse wie Metallstanzen, Tiefziehen, Schmieden und Formen.

- Wenn Ihr Hauptaugenmerk auf spezialisierter Luft- und Raumfahrt oder schwerem Schmieden liegt: Kapazitäten von über 10.000 Tonnen sind erforderlich, um große, einteilige Komponenten aus exotischen Metallen zu formen.

Die wahre Stärke der Hydraulikpressentechnologie liegt in ihrer bemerkenswerten Skalierbarkeit, um nahezu jeden industriellen Bedarf zu decken.

Zusammenfassungstabelle:

| Typischer Anwendungsfall | Üblicher Kapazitätsbereich |

|---|---|

| Allgemeine Reparatur & kleine Werkstätten | 10 - 100 Tonnen |

| Industrielle Fertigung (Stanzen, Schmieden) | 200 - 5.000 Tonnen |

| Spezialisierte Luft- & Raumfahrt & schweres Schmieden | 10.000 - 80.000+ Tonnen |

Benötigen Sie eine Hydraulikpresse, die auf Ihre spezifischen Kraftanforderungen zugeschnitten ist? KINTEK ist spezialisiert auf industrielle Ausrüstungslösungen und bietet zuverlässige Hydraulikpressen für Werkstätten, Produktionsstätten und spezielle Anwendungen. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Maschine, um Ihre Produktivität und Präzision zu steigern. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Werden hydraulische Pressen mit Wasser betrieben? Entdecken Sie die entscheidende Rolle von Hydrauliköl.

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit

- Was ist die Verwendung von KBr? Meistern Sie die Probenvorbereitung für eine genaue IR-Spektroskopie

- Wie verbessert eine Laborhydraulikpresse die XRF-Genauigkeit für Katalysatorproben? Erhöhung der Präzision & Signalstabilität

- Wie heiß wird eine hydraulische Presse? Die kritische Hitze in Ihrem Hydrauliksystem verstehen