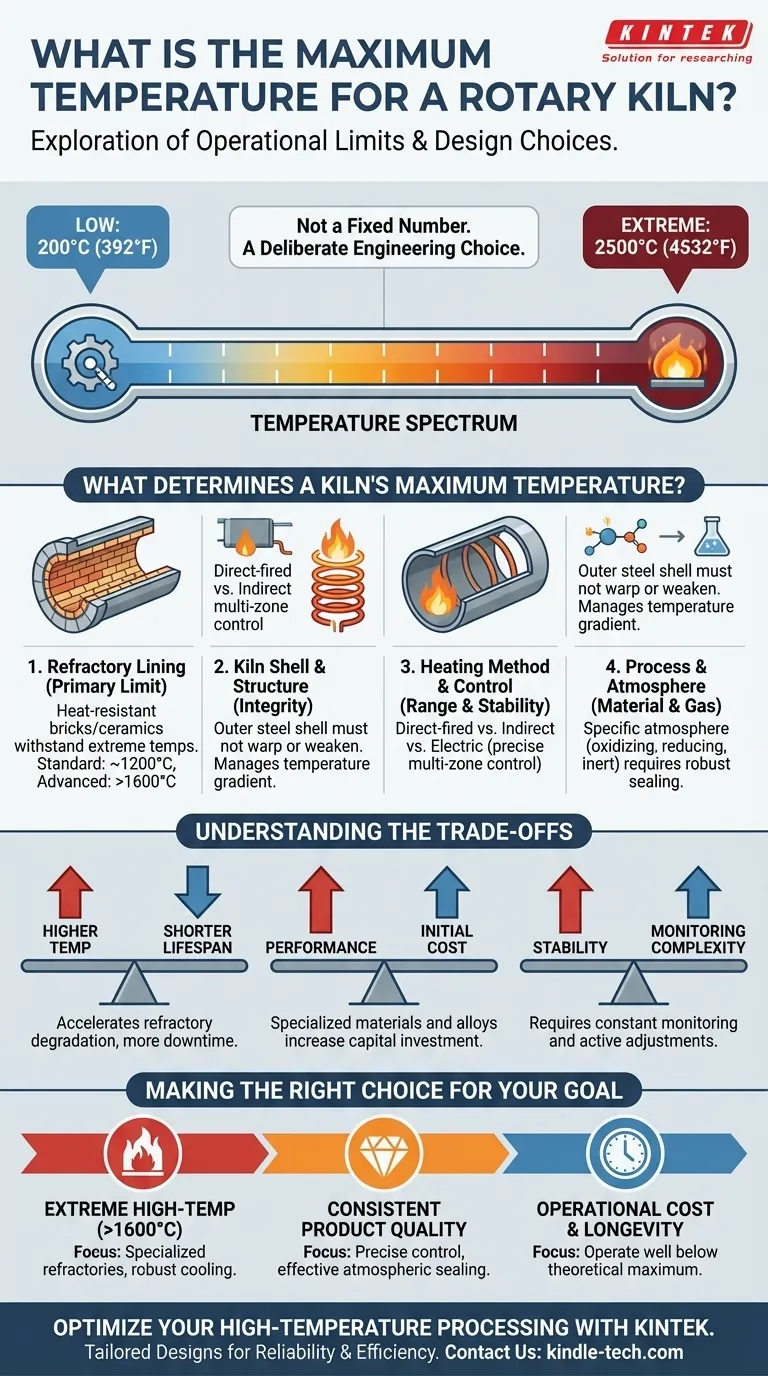

An seiner Obergrenze kann ein hochspezialisierter Drehrohrofen so konstruiert werden, dass er bei Temperaturen von bis zu 2500 °C (4532 °F) betrieben werden kann. Diese Zahl stellt jedoch das extreme Ende eines breiten Betriebsspektrums dar, das bereits bei 200 °C (392 °F) beginnt. Die tatsächliche maximale Temperatur für einen bestimmten Ofen ist keine feste Größe, sondern wird durch sein spezifisches Design, die Konstruktionsmaterialien und den Prozess, für den er gebaut wurde, bestimmt.

Die wichtigste Erkenntnis ist, dass die maximale Temperatur eines Ofens weniger eine universelle Grenze als vielmehr eine bewusste technische Entscheidung ist. Die praktische Obergrenze wird durch die thermische Toleranz seiner feuerfesten Auskleidung und des Stahlmantels bestimmt, wodurch die Materialauswahl zum kritischsten Faktor bei der Definition seiner Hochtemperaturfähigkeiten wird.

Was bestimmt die maximale Temperatur eines Ofens?

Um die maximale Temperatur eines Drehrohrofens zu verstehen, muss man über eine einzelne Zahl hinausgehen und die Komponenten untersuchen, die gemeinsam seine thermischen Grenzen definieren. Die endgültige Zahl ist das Ergebnis mehrerer voneinander abhängiger Konstruktionsüberlegungen.

Die kritische Rolle der feuerfesten Auskleidung

Das zu verarbeitende Material berührt niemals direkt den Stahlmantel des Ofens. Es interagiert mit einer Innenauskleidung aus feuerfesten Materialien – hitzebeständigen Ziegeln oder gießbaren Keramiken, die so konzipiert sind, dass sie extremen Temperaturen standhalten.

Diese feuerfeste Auskleidung ist der erste und wichtigste begrenzende Faktor. Standardmaterialien können Temperaturen bis zu 1200 °C standhalten, während fortschrittliche Keramiken wie hochreines Aluminiumoxid oder Magnesiumoxid für Prozesse über 1600 °C und darüber hinaus erforderlich sind.

Der Ofenmantel und die strukturelle Integrität

Während die feuerfeste Auskleidung die Hauptlast der Hitze trägt, muss der äußere Stahlmantel seine strukturelle Integrität bewahren. Der Ofen ist eine massive, rotierende Maschine, und übermäßige Wärmeübertragung kann dazu führen, dass sich der Stahl verzieht oder schwächt.

Das Design muss den Temperaturgradienten zwischen dem heißen Inneren und dem kühleren Äußeren steuern. Komponenten wie Laufringe, Tragrollen und der Antrieb sind alle anfällig für hitzebedingte Belastungen und Ausfälle, wenn der Ofen über seine konstruktiven thermischen Grenzen hinaus betrieben wird.

Die Heizmethode und -steuerung

Wie der Ofen beheizt wird, beeinflusst direkt seinen Betriebsbereich und seine Stabilität. Direkt befeuerte Öfen, bei denen eine Flamme in den Zylinder eingeführt wird, erzeugen eine andere thermische Umgebung als indirekt beheizte Öfen.

Moderne elektrische Drehrohröfen bieten eine außergewöhnlich präzise Temperaturregelung. Durch die Verwendung von Heizelementen, die um den Umfang des Ofens herum angeordnet sind, ermöglichen sie eine gleichmäßige Wärmeübertragung und spezifische Temperaturprofile mit unterschiedlichen Vorheiz- und Hochtemperaturzonen.

Prozessanforderungen und Atmosphäre

Das zu verarbeitende Material und die gewünschte chemische Reaktion bestimmen oft die erforderliche Temperatur. Darüber hinaus ist die Aufrechterhaltung einer spezifischen Atmosphäre – ob oxidierend, reduzierend oder inert – bei hohen Temperaturen entscheidend.

Dies erfordert robuste Dichtungsmaßnahmen an den Ein- und Auslaufenden, um das Eindringen von Luft oder das Entweichen von Prozessgasen zu verhindern. Die Wirksamkeit dieser Dichtungen kann ein limitierender Faktor bei Hochtemperatur-Anwendungen mit kontrollierter Atmosphäre sein.

Die Kompromisse verstehen

Die Auswahl oder der Betrieb eines Ofens bei seiner maximalen Temperatur beinhaltet erhebliche Kompromisse, die sich auf Kosten, Lebensdauer und Effizienz auswirken.

Höhere Temperatur vs. kürzere Lebensdauer

Der konstante Betrieb eines Ofens bei oder nahe seiner maximalen Auslegungstemperatur beschleunigt den Verschleiß der feuerfesten Auskleidung dramatisch. Dies führt zu häufigeren und kostspieligeren Stillstandszeiten für die Neuauskleidung und Wartung, was sich direkt auf die Produktionsverfügbarkeit auswirkt.

Leistung vs. Anschaffungskosten

Die für den Betrieb bei extremen Temperaturen erforderlichen Materialien sind wesentlich teurer. Hochleistungs-Feuerfestmaterialien, spezielle Metalllegierungen für den Ofenmantel und fortschrittliche Dichtungssysteme erhöhen die anfänglichen Investitionskosten. Eine höhere Temperaturbewertung bedeutet, ein höheres Budget einplanen zu müssen.

Stabilität vs. Überwachungskomplexität

Das Erreichen einer stabilen Temperatur in einem Hochtemperaturofen ist kein „Einstellen und Vergessen“-Prozess. Es erfordert eine ständige Überwachung des Temperaturprofils und aktive Anpassungen der Ofengeschwindigkeit, der Zufuhrrate und der Energiezufuhr. Eine fehlerhafte Steuerung dieser Variablen kann zu Problemen mit der Produktqualität oder Schäden am Ofen selbst führen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Ofentemperatur ist nicht die höchstmögliche; es ist die Temperatur, die Ihr Prozessziel zuverlässig und wirtschaftlich erreicht. Berücksichtigen Sie bei der Bewertung eines Drehrohrofens Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf extremer Hochtemperaturkalzinierung oder -synthese (>1600 °C) liegt: Sie müssen ein Design mit spezialisierten, hochreinen feuerfesten Materialien und einem robusten Mantelkühlungssystem priorisieren.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Produktqualität liegt: Konzentrieren Sie sich auf ein System mit präziser, mehrzoniger Temperaturregelung und effektiver atmosphärischer Abdichtung, um eine gleichmäßige Verarbeitung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Betriebskosten und Langlebigkeit liegt: Betreiben Sie den Ofen deutlich unter seiner theoretischen Maximaltemperatur, um die Lebensdauer der feuerfesten Auskleidung erheblich zu verlängern und die Wartungszyklen zu reduzieren.

Letztendlich ist der richtige Ofen nicht derjenige mit der höchsten Temperaturleistung, sondern derjenige, der so konstruiert ist, dass er Ihre spezifischen Prozessanforderungen nachhaltig und effizient erfüllt.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die maximale Temperatur |

|---|---|

| Feuerfeste Auskleidung | Primäre Grenze; Standardmaterialien handhaben ~1200 °C, fortschrittliche Keramiken überschreiten 1600 °C |

| Ofenmantel & Struktur | Stahlintegrität muss erhalten bleiben; übermäßige Hitze verursacht Verformung/Versagen |

| Heizmethode | Direkt befeuert, indirekt oder elektrisch (für präzise Steuerung) beeinflusst Bereich und Stabilität |

| Prozess & Atmosphäre | Materialanforderungen und Gaskontrolle (oxidierend, reduzierend, inert) legen Betriebsgrenzen fest |

| Kompromisse | Höhere Temperaturen reduzieren die Lebensdauer, erhöhen die Kosten und erfordern komplexe Überwachung |

Sind Sie bereit, Ihre Hochtemperaturverarbeitung zu optimieren? Bei KINTEK sind wir auf die Entwicklung und Lieferung von Drehrohröfen spezialisiert, die genau auf Ihre thermischen und betrieblichen Anforderungen zugeschnitten sind. Ob Ihr Labor extreme Kalzinierung (>1600 °C) oder eine gleichmäßige, kostengünstige Erwärmung benötigt, unsere Expertise in feuerfesten Materialien, präziser Temperaturregelung und langlebiger Konstruktion gewährleistet Zuverlässigkeit und Effizienz.

Lassen Sie uns die perfekte Lösung für Ihre Ziele entwickeln. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie die Laborgeräte von KINTEK Ihre Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall