In der Praxis können Induktionsheizsysteme problemlos Temperaturen von 1800°C (3272°F) und deutlich höhere erreichen. Die theoretische Maximaltemperatur ist jedoch keine Grenze des Induktionsprozesses selbst, sondern wird durch die physikalischen Eigenschaften des zu erwärmenden Materials und der es enthaltenden Ausrüstung bestimmt.

Das grundlegende Prinzip, das es zu verstehen gilt, ist, dass die Induktionserwärmung keine inhärente Temperaturobergrenze hat. Die praktischen Grenzen werden durch die Schmelz- und Verdampfungspunkte des Werkstücks und die Hitzebeständigkeit des Tiegels oder der umgebenden Komponenten gesetzt.

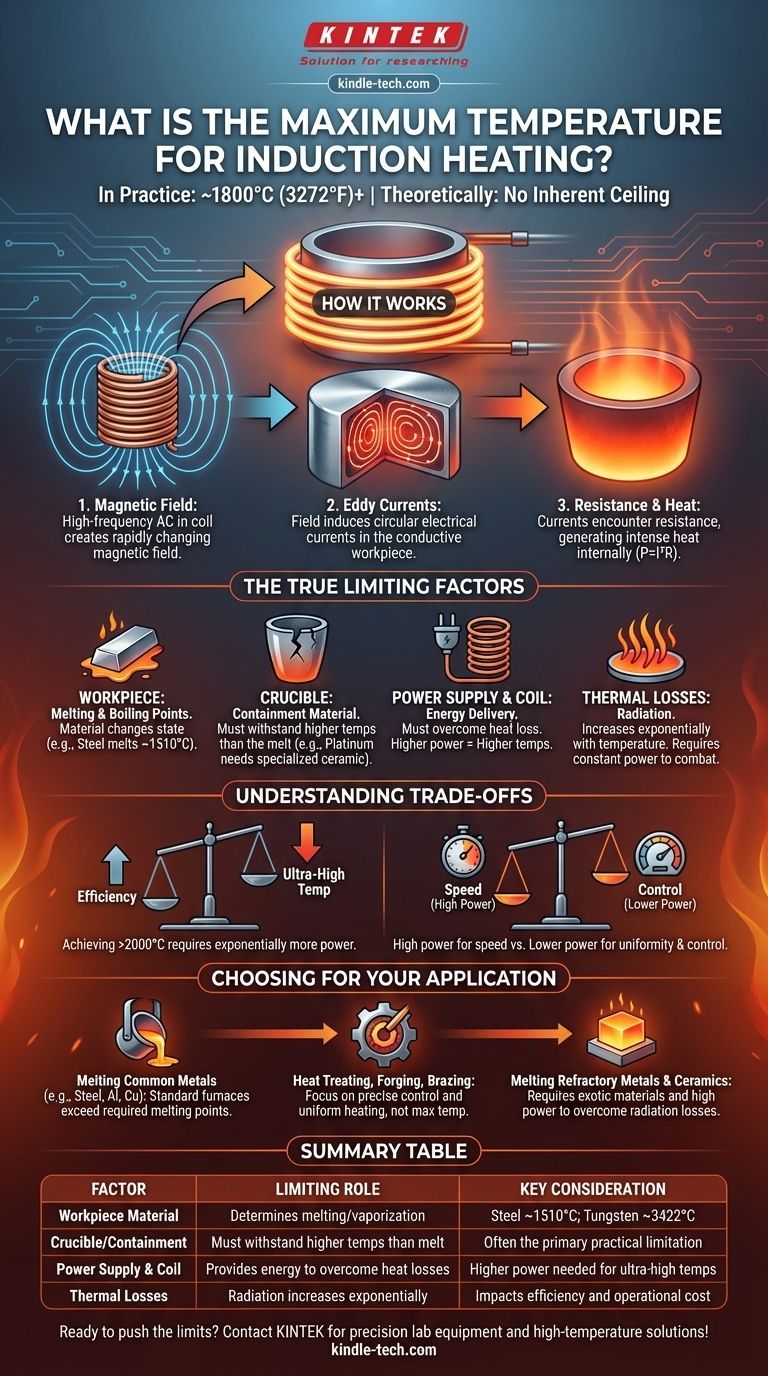

Wie Induktionserwärmung extreme Temperaturen erzeugt

Um die Temperaturgrenzen zu verstehen, müssen wir zuerst den Mechanismus verstehen. Der Prozess basiert auf grundlegenden elektromagnetischen Prinzipien, um Wärme direkt in einem Material zu erzeugen.

Die Rolle des Magnetfelds

Ein Induktionssystem verwendet eine Kupferspule, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dies erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule.

Erzeugung von Wirbelströmen im Werkstück

Wenn ein elektrisch leitfähiges Material oder Werkstück in dieses Magnetfeld gebracht wird, induziert das Feld kreisförmige elektrische Ströme darin. Diese werden als Wirbelströme bezeichnet.

Widerstand erzeugt die Wärme

Wenn diese Wirbelströme durch das Material fließen, stoßen sie auf elektrischen Widerstand. Dieser Widerstand verursacht eine intensive lokalisierte Erwärmung, ein Phänomen, das durch die Formel P = I²R (Leistung = Strom² x Widerstand) beschrieben wird. Die Wärme wird im Bauteil selbst erzeugt, nicht durch eine externe Flamme oder ein Heizelement.

Die wahren begrenzenden Faktoren der Temperatur

Obwohl der Prozess elegant ist, ist das Erreichen und Aufrechterhalten ultrahoher Temperaturen ein Kampf gegen die Gesetze der Physik und Materialwissenschaft. Die "maximale Temperatur" ist eine Funktion der Überwindung dieser vier Hauptbeschränkungen.

Schmelz- und Siedepunkt des Werkstücks

Die offensichtlichste Grenze ist das Material selbst. Man kann ein Stück Stahl erhitzen, bis es schmilzt (ca. 1510°C) und dann verdampft (ca. 2862°C). Der Induktionsprozess kann die Energie dafür liefern, aber das Material ändert seinen Zustand, was oft das Ziel bei einer Ofenanwendung ist.

Der Tiegel oder das Behältermaterial

Für Schmelzanwendungen wird das Werkstück in einem Behälter, einem Tiegel, gehalten. Dieser Tiegel muss bei Temperaturen fest bleiben, die den Schmelzpunkt des darin befindlichen Materials übersteigen. Zum Beispiel erfordert das Schmelzen von Platin (~1770°C) einen speziellen Keramik- oder Graphittiegel, der solchen extremen Temperaturen standhalten kann. Der Tiegel ist oft die primäre praktische Einschränkung.

Stromversorgung und Spulendesign

Die an das Werkstück abgegebene Energiemenge wird durch die Ausgangsleistung der Stromversorgung und die induktive Kopplung – die Effizienz der Magnetfeldübertragung zwischen Spule und Bauteil – bestimmt. Um höhere Temperaturen zu erreichen, muss das System schneller Energie zuführen, als sie an die Umgebung verloren geht. Dies erfordert mehr Leistung und ein optimiertes Spulendesign.

Wärmeverluste an die Umgebung

Je heißer ein Objekt wird, desto schneller strahlt es Wärme ab. Bei extremen Temperaturen wird diese Strahlung zur dominanten Form des Wärmeverlusts. Ein Induktionssystem muss über genügend Leistung verfügen, um diese massiven Wärmeverluste ständig zu überwinden, um die Temperatur weiter zu erhöhen oder auch nur aufrechtzuerhalten.

Die Kompromisse verstehen

Die Auswahl oder das Design eines Induktionssystems beinhaltet das Abwägen konkurrierender Faktoren. Es geht nicht nur darum, die höchstmögliche Temperatur zu erreichen.

Effizienz vs. Temperatur

Das Erreichen ultrahoher Temperaturen (über 2000°C) erfordert exponentiell mehr Leistung, um Strahlungsverluste zu bekämpfen. Das System wird mit steigender Zieltemperatur weniger energieeffizient, was die Betriebskosten erheblich erhöht.

Materialbeschränkungen vs. gewünschtes Ziel

Das Material, das Sie erhitzen müssen, bestimmt das gesamte Systemdesign. Wenn Sie Wolfram schmelzen müssen (Schmelzpunkt ~3422°C), ist Ihre primäre Herausforderung nicht der Induktionsprozess, sondern die Beschaffung von Tiegelmaterialien und Isolatoren, die diese Bedingungen überleben können.

Geschwindigkeit vs. Kontrolle

Ein sehr leistungsstarkes System kann eine Zieltemperatur fast sofort erreichen. Dies kann jedoch zu einem Thermoschock führen, der das Werkstück beschädigt. Geringere Leistung sorgt für eine langsamere, gleichmäßigere Erwärmung und ermöglicht eine feinere Kontrolle, was für Anwendungen wie Härten und Anlassen entscheidend ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Anwendung, nicht die theoretische Grenze der Technologie, sollte Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen gängiger Metalle (z. B. Stahl, Aluminium, Kupfer) liegt: Standard-Induktionsöfen sind mehr als ausreichend, da ihre Betriebstemperaturen die erforderlichen Schmelzpunkte leicht und effizient übersteigen.

- Wenn Ihr Hauptaugenmerk auf Wärmebehandlung, Schmieden oder Löten liegt: Die maximale Temperatur ist weitaus weniger wichtig als eine präzise Temperaturregelung und gleichmäßige Erwärmung, die zu den Hauptstärken der Induktion gehören.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von hochschmelzenden Metallen oder fortschrittlichen Keramiken liegt: Der Erfolg Ihres Projekts hängt von der Beschaffung exotischer Behältermaterialien und dem Design eines Systems mit ausreichender Leistung ab, um extreme thermische Strahlungsverluste zu überwinden.

Letztendlich ist die Temperatur, die Sie erreichen können, eine direkte Funktion des Designs Ihres Systems und der grundlegenden Eigenschaften Ihrer Materialien.

Zusammenfassungstabelle:

| Faktor | Begrenzende Rolle | Wichtige Überlegung |

|---|---|---|

| Werkstückmaterial | Bestimmt Schmelz-/Verdampfungspunkt | Stahl schmilzt bei ~1510°C; Wolfram bei ~3422°C |

| Tiegel/Behälter | Muss höheren Temperaturen standhalten als die Schmelze | Oft die primäre praktische Einschränkung |

| Stromversorgung & Spule | Liefert Energie zur Überwindung von Wärmeverlusten | Höhere Leistung für ultrahohe Temperaturen erforderlich |

| Wärmeverluste | Strahlung nimmt exponentiell mit der Temperatur zu | Beeinflusst Effizienz und Betriebskosten |

Bereit, die Grenzen der Hochtemperaturverarbeitung zu sprengen? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für anspruchsvolle Anwendungen. Ob Sie hochschmelzende Metalle schmelzen oder eine präzise Wärmebehandlung benötigen, unsere Expertise in Induktionsheizsystemen und Hochtemperaturmaterialien stellt sicher, dass Ihr Labor Höchstleistungen erbringt. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Temperatur- und Materialherausforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens