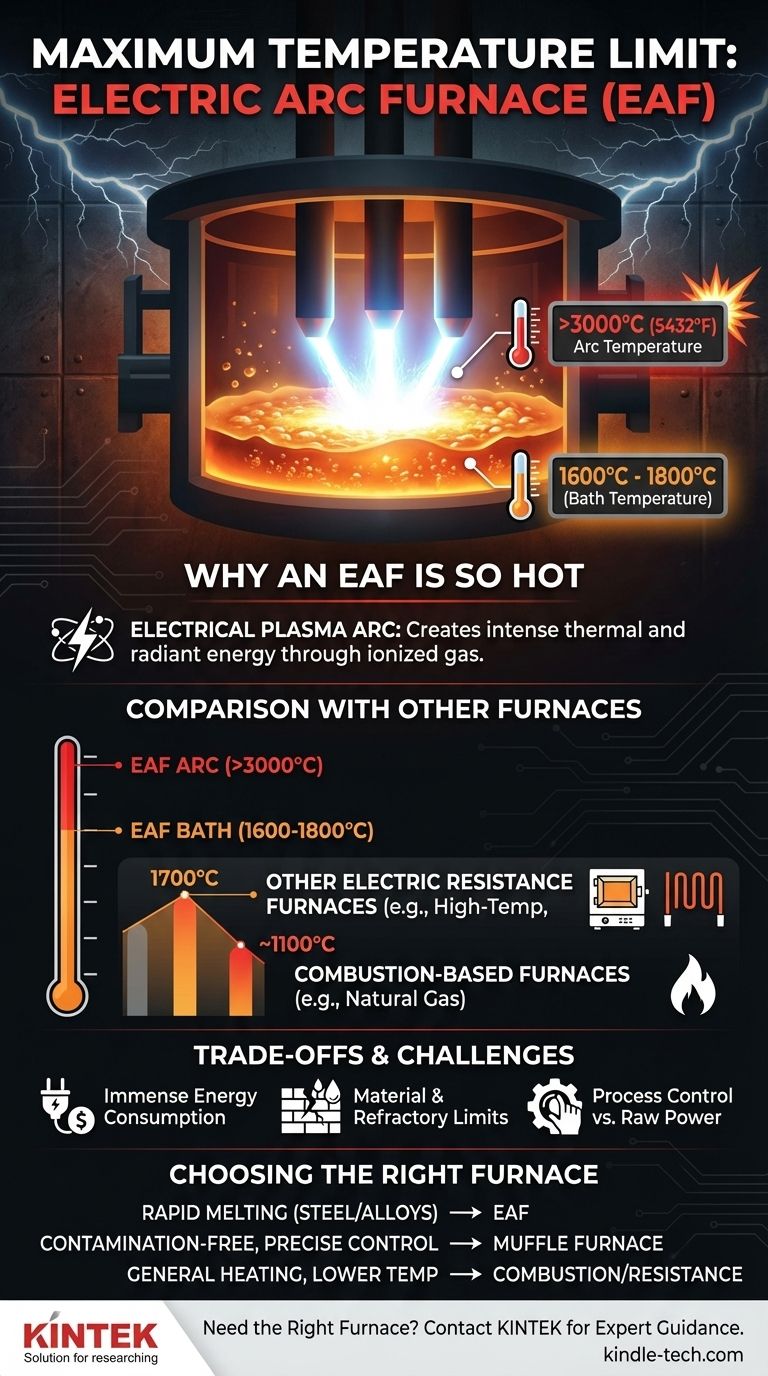

Im Kern kann die Temperatur im Lichtbogenbereich eines Lichtbogenofens (EAF) 3000°C (5432°F) überschreiten. Diese extreme Temperatur ist stark auf den Lichtbogen selbst lokalisiert, der die Quelle der immensen Schmelzkraft des Ofens ist.

Der entscheidende Unterschied, den es zu verstehen gilt, besteht darin, dass die extreme Temperaturfähigkeit des Lichtbogenofens aus seiner Heizmethode stammt – der Erzeugung eines elektrischen Plasma-Lichtbogens –, die sich grundlegend von der chemischen Verbrennung unterscheidet, die in den meisten anderen Industrieöfen verwendet wird, und diese bei weitem übertrifft.

Warum ein Lichtbogen extreme Hitze erzeugt

Die einzigartige Fähigkeit des EAF ergibt sich direkt aus der Physik seines Betriebs. Er verbrennt keinen Brennstoff; er nutzt elektrische Energie, um Bedingungen zu schaffen, die heiß genug sind, um Stahl und andere Legierungen schnell zu schmelzen.

Das Prinzip des Lichtbogens

Ein EAF funktioniert, indem ein enormer elektrischer Strom durch große Graphitelektroden geleitet wird. Wenn die Elektroden dem Metallschrott im Ofen nahegebracht werden, bewirkt die hohe Spannung, dass der Strom den Spalt überspringt.

Diese elektrische Entladung ionisiert das Gas im Spalt und erzeugt einen anhaltenden Bogen aus Plasma. Dieses Plasma ist die Quelle der intensiven thermischen und Strahlungsenergie, wobei lokalisierte Temperaturen auf über 3000°C ansteigen.

Lichtbogen- vs. Badtemperatur

Es ist entscheidend, zwischen der Temperatur des Lichtbogens und der Temperatur des geschmolzenen Metalls, bekannt als das Bad, zu unterscheiden.

Obwohl der Lichtbogen selbst unglaublich heiß ist, zielt der Gesamtbetrieb des Ofens auf eine viel niedrigere, kontrollierte Temperatur für das geschmolzene Bad ab, typischerweise etwa 1600°C bis 1800°C für die Stahlerzeugung. Die Aufgabe des Ofens besteht darin, die Energie des Lichtbogens so effizient wie möglich auf das Metall zu übertragen.

Vergleich von EAFs mit anderen Ofentechnologien

Die Temperatur eines EAF stellt ihn in eine eigene Klasse. Der Vergleich mit anderen gängigen Öfen verdeutlicht den erheblichen Unterschied in der Heiztechnologie.

Verbrennungsbasierte Öfen

Öfen, die Brennstoff verbrennen, wie z. B. Erdgasöfen, sind durch die bei der Verbrennung freigesetzte chemische Energie begrenzt. Diese erreichen typischerweise Höchsttemperaturen um 1093°C (2000°F). Dies ist für viele Prozesse wirksam, aber nicht ausreichend, um große Mengen Stahl effizient zu schmelzen.

Andere elektrische Widerstandsofen

Viele Elektroöfen verwenden keinen Lichtbogen. Stattdessen verwenden sie elektrische Widerstandsheizung, bei der Strom durch ein Heizelement fließt.

Öfen wie Hochtemperaturöfen (1700°C), Bodenbeschickungsöfen (1600°C) und viele Muffelöfen (1100°C bis 1700°C) verwenden diese Methode. Sie bieten eine ausgezeichnete Temperaturkontrolle, können aber nicht die rohe, konzentrierte Leistung eines Lichtbogens erzeugen.

Die Unterscheidung des Muffelofens

Ein Muffelofen wird durch sein Design definiert: eine Kammer (der „Muffel“) isoliert das zu erhitzende Material von der Wärmequelle, um Kontamination zu verhindern.

Ihre maximale Temperatur variiert stark je nach Wärmequelle. Ein mit einem Gasbrenner beheizter Muffelofen kann 1200°C erreichen, während ein elektrisch beheizter bis zu 1700°C erreichen kann.

Die Kompromisse verstehen

Die extreme Temperatur eines EAF ist nicht ohne Herausforderungen und Einschränkungen. Die Ingenieurskunst, die erforderlich ist, um diese Energie einzudämmen und zu kontrollieren, ist erheblich.

Immenser Energieverbrauch

Die Erzeugung eines stabilen, hochtemperierten Lichtbogens erfordert eine massive Menge an Elektrizität. Der Energieverbrauch ist einer der höchsten Betriebskosten für jede Anlage, die einen EAF betreibt.

Material- und Feuerfestigkeitsgrenzen

Kein Ofenauskleidung kann einem direkten, anhaltenden Ausbruch von 3000°C Hitze standhalten. Die Feuerfestauskleidung des Ofens wird durch eine Schlackenschicht und hochentwickelte, wassergekühlte Platten geschützt, die verhindern, dass der Stahlmantel schmilzt. Das Design konzentriert sich darauf, die Energie des Lichtbogens in das Metall und nicht in die Ofenwände zu leiten.

Prozesskontrolle vs. Rohleistung

Das Ziel ist nicht nur, die höchstmögliche Temperatur zu erreichen, sondern die Anwendung dieser Energie zu kontrollieren. Geschickte Bediener müssen den Lichtbogen steuern, um einen effizienten und sicheren Schmelzprozess zu gewährleisten, wobei sie die Energiezufuhr mit dem Zustand des Metalls und der Ofenauskleidung in Einklang bringen.

Den Ofen auf die Aufgabe abstimmen

Die Wahl der richtigen Ofentechnologie hängt vollständig vom Material und dem Prozessziel ab.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen von Stahlschrott oder hochschmelzenden Legierungen liegt: Der Lichtbogenofen ist aufgrund seiner schieren Leistung und Geschwindigkeit die unübertroffene Wahl.

- Wenn Ihr Hauptaugenmerk auf Wärmebehandlung, Sintern oder Laboranalyse ohne Kontamination liegt: Ein Muffelofen bietet die notwendige Isolierung und präzise Temperaturkontrolle.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Erwärmung oder Prozessen bei niedrigeren Temperaturen liegt: Ein einfacherer Verbrennungs- oder elektrische Widerstandsofen bietet eine kostengünstigere und kontrollierbarere Lösung.

Letztendlich ist die richtige Technologie diejenige, die die erforderliche Wärme unter den richtigen Bedingungen für Ihre spezifische Anwendung liefert.

Zusammenfassungstabelle:

| Ofentyp | Maximale Temperatur (Typisch) | Primäre Heizmethode | Hauptanwendung |

|---|---|---|---|

| Lichtbogenofen (EAF) | > 3000°C (Lichtbogen); 1600-1800°C (Bad) | Elektrischer Lichtbogen (Plasma) | Schnelles Schmelzen von Stahl/Schrott |

| Muffelofen (Elektrisch) | Bis zu 1700°C | Elektrischer Widerstand | Kontaminationsfreie Wärmebehandlung, Laboranalyse |

| Verbrennungsofen (z. B. Gas) | ~1100°C | Brennstoffverbrennung | Allgemeine Verarbeitung bei niedrigeren Temperaturen |

Benötigen Sie den richtigen Ofen für Ihr Labor oder Ihren Produktionsprozess?

Die Wahl zwischen extremer Hitze, präziser Kontrolle und kontaminationsfreien Umgebungen ist entscheidend. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient alle Ihre Laborbedürfnisse.

Wir bieten fachkundige Beratung, um Ihnen bei der Auswahl der perfekten Ofentechnologie zu helfen – ob Sie die rohe Leistung eines Lichtbogenofens oder die Präzision eines Muffelofens benötigen –, um eine optimale Leistung für Ihre spezifischen Materialien und Ziele zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen, und lassen Sie unsere Spezialisten die ideale Lösung für Sie finden.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Ist Glühen ein langsamer Prozess? Die entscheidende Rolle der kontrollierten Abkühlung bei der Wärmebehandlung

- Härten Sie vor dem Anlassen ab? Beherrschen Sie die wesentliche Reihenfolge für starken, langlebigen Stahl

- Was ist die Geschichte des Vakuumofens? Eine jahrhundertelange Suche nach metallurgischer Reinheit und Kontrolle

- Was sind die verschiedenen Arten von Abschreckmedien? Ein Leitfaden zu Wasser, Öl, Luft und mehr

- Wie trägt ein Vakuumofen zur Qualität von NIPU-Filmen bei? Erzielen Sie überlegene Materialdichte und -festigkeit

- Was ist die Plasma-Pyrolyse zur Abfallbehandlung und -entsorgung? Verwandeln Sie Abfall in saubere Energie & inerte Materialien

- Was ist der Unterschied zwischen Verbrennung, Pyrolyse und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien