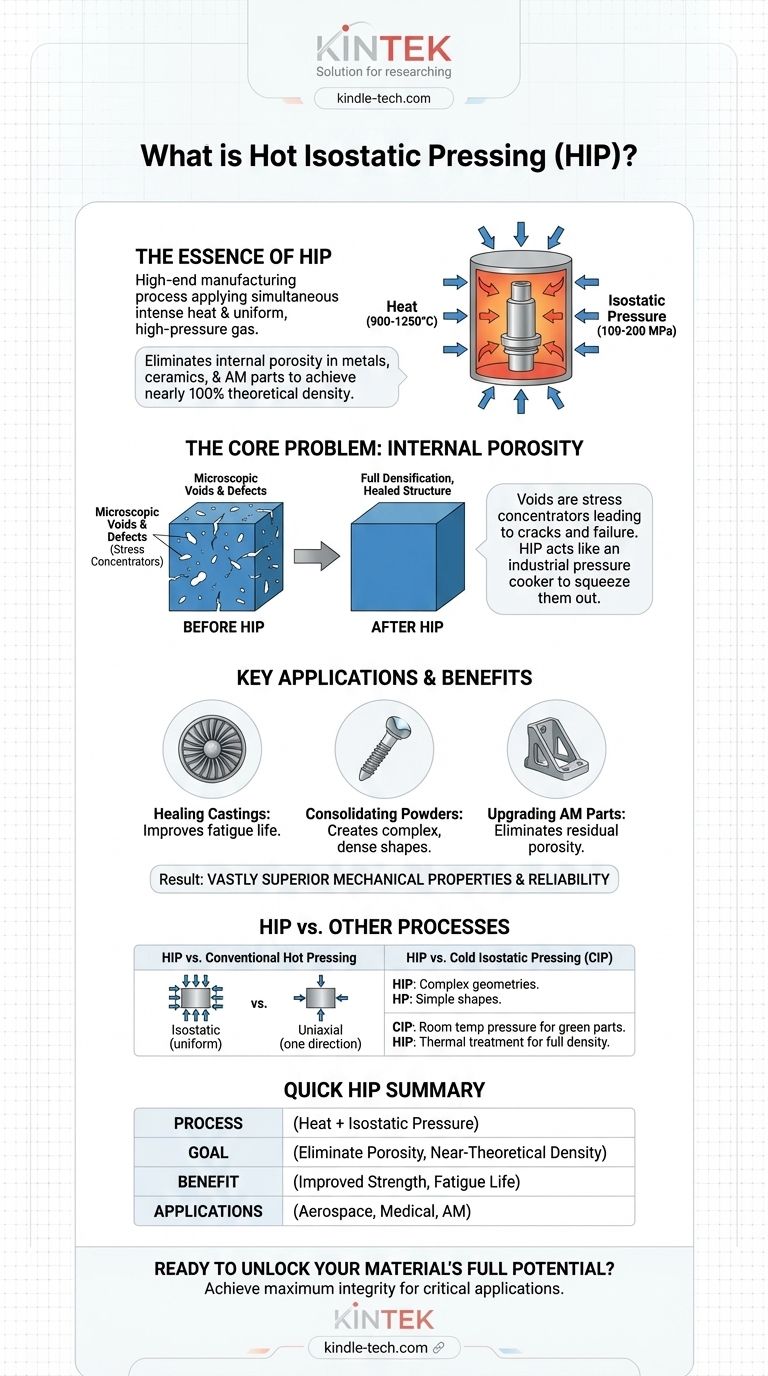

Im Wesentlichen ist das Heiß-Isostatische Pressen (HIP) ein High-End-Fertigungsverfahren, das gleichzeitig intensive Wärme und einheitliches, hochdruckfähiges Gas auf ein Material anwendet. Diese Kombination eliminiert interne Porosität und Defekte in Metallen, Keramiken oder additiv gefertigten Teilen und erhöht deren Dichte auf nahezu 100 % ihres theoretischen Maximums. Das Ergebnis ist eine Komponente mit wesentlich besseren mechanischen Eigenschaften und höherer Zuverlässigkeit.

Der Hauptzweck des Heiß-Isostatischen Pressens besteht nicht darin, eine Form zu schaffen, sondern die innere Struktur eines Materials zu perfektionieren. Es fungiert als industrieller Schnellkochtopf, der extreme Temperaturen und isostatischen Druck nutzt, um mikroskopische Hohlräume herauszupressen und so die Festigkeit, Ermüdungslebensdauer und die Gesamtintegrität des Materials dramatisch zu verbessern.

Das Kernproblem, das HIP löst: Interne Porosität

Warum Hohlräume der Feind sind

Bei vielen fortschrittlichen Fertigungsverfahren wie Gießen, Pulvermetallurgie oder sogar 3D-Druck können mikroskopische Hohlräume oder Poren im fertigen Teil eingeschlossen werden. Diese Defekte sind mit bloßem Auge unsichtbar, wirken aber als Spannungskonzentratoren und werden zu den Ausgangspunkten für Risse und letztendliches Materialversagen unter Belastung.

Der HIP-Mechanismus: Wärme und gleichmäßiger Druck

Beim HIP-Verfahren wird eine Komponente in einen Hochdruckbehälter gegeben. Der Behälter wird auf eine Temperatur erhitzt, die hoch genug ist, um das Material etwas plastisch zu machen, typischerweise zwischen 900 °C und 1250 °C für Stähle und Superlegierungen.

Gleichzeitig wird der Behälter mit einem hochdruckfähigen Inertgas wie Argon gefüllt, wodurch Drücke von 100-200 MPa (15.000-30.000 psi) entstehen. Dieser Druck ist isostatisch, was bedeutet, dass er gleichmäßig aus allen Richtungen auf das Teil wirkt.

Das Ergebnis: 100 % theoretische Dichte

Die Kombination aus hoher Temperatur und isostatischem Druck führt dazu, dass sich das Material auf mikroskopischer Ebene verformt und die internen Hohlräume kollabieren. Dieser Prozess verschweißt das Material effektiv von innen nach außen, beseitigt die leistungsmindernden Defekte und erreicht eine vollständige Verdichtung.

Schlüsselanwendungen in Hochleistungsindustrien

Behebung von Defekten in Gussteilen

Für kritische Gussteile, wie Turbinenschaufeln oder Motorblöcke in der Luft- und Raumfahrt, wird HIP als Nachbearbeitungsschritt eingesetzt. Es schließt die Mikroschrumpfporosität, die dem Gießprozess eigen ist, und verbessert so die Ermüdungslebensdauer und Haltbarkeit dieser hochwertigen Teile erheblich.

Konsolidierung von Pulvermetallen und Keramiken

HIP kann Metall- oder Keramikpulver direkt zu einem festen, vollständig dichten Bauteil konsolidieren. Die Pulver werden in einer flexiblen Form versiegelt, die dem HIP-Zyklus unterzogen wird, wodurch ein komplexes, endkonturnahes Teil mit Eigenschaften entsteht, die oft denen traditionell hergestellter Teile überlegen sind.

Veredelung von additiv gefertigten Teilen

Der Metall-3D-Druck (additive Fertigung) ist revolutionär, aber Teile enthalten oft Restporosität, die sie für kritische Anwendungen ungeeignet macht. HIP ist ein entscheidender letzter Schritt, um diese Hohlräume zu beseitigen und 3D-gedruckte Teile stark genug für den Einsatz in der Luft- und Raumfahrt, bei medizinischen Implantaten und in Verteidigungssystemen zu machen.

Verständnis der Kompromisse und Einschränkungen

HIP vs. konventionelles Heißpressen

Herkömmliches Heißpressen übt Druck nur in eine Richtung aus (uniaxial), was für die Herstellung einfacher Formen wie Knüppel geeignet ist. HIP kann mit seinem isostatischen Druck Teile mit wesentlich komplexeren Geometrien herstellen.

HIP vs. Kalt-Isostatisches Pressen (CIP)

Dies sind keine konkurrierenden Prozesse, sondern werden oft nacheinander eingesetzt. CIP verwendet Druck bei Raumtemperatur, um Pulver zu einem vorläufigen, zerbrechlichen „Grünteil“ zu verdichten. HIP wird dann als Wärmebehandlung verwendet, um dieses Teil vollständig zu verdichten.

Die Einschränkung der Maßtoleranz

Obwohl HIP komplexe „endkonturnahe“ Formen herstellen kann, die den endgültigen Abmessungen nahekommen, bietet es aufgrund der Verwendung einer flexiblen Form keine perfekte Maßgenauigkeit. Für Komponenten, die sehr enge Toleranzen erfordern, ist eine abschließende Bearbeitung fast immer notwendig.

Die richtige Wahl für Ihr Ziel treffen

Indem Sie die Kernfunktion verstehen, können Sie bestimmen, wann das HIP-Verfahren für Ihr Projekt spezifiziert werden sollte.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität und Zuverlässigkeit liegt: HIP ist unerlässlich für kritische Komponenten in der Luft- und Raumfahrt, im medizinischen Bereich oder in der Energiebranche, wo ein Versagen keine Option ist.

- Wenn Sie mit Pulvermetallurgie oder additiver Fertigung von Metallen arbeiten: HIP sollte als Standard für die Erzielung einer vollständigen Verdichtung und die Freisetzung des vollen Leistungspotenzials des Materials betrachtet werden.

- Wenn Ihr Ziel darin besteht, den Ertrag hochwertiger Gussteile zu verbessern: HIP ist eine bewährte Methode zur Behebung interner Defekte und zur Rettung von Teilen, die sonst aufgrund von Porosität abgelehnt werden könnten.

Indem Sie das Heiß-Isostatische Pressen als Werkzeug zur Erzielung innerer Perfektion betrachten, können Sie Materialien und Prozesse spezifizieren, die den anspruchsvollsten Leistungsanforderungen gerecht werden.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Gleichzeitige Anwendung von hoher Wärme und hohem isostatischem Gasdruck. |

| Primäres Ziel | Beseitigung interner Porosität und Defekte, um nahezu theoretische Dichte zu erreichen. |

| Hauptvorteil | Dramatisch verbesserte mechanische Eigenschaften (Festigkeit, Ermüdungslebensdauer). |

| Häufige Anwendungen | Luft- und Raumfahrtkomponenten, medizinische Implantate, Hochleistungsgussteile, additive Fertigung. |

Bereit, das volle Potenzial Ihrer Materialien freizusetzen?

Wenn Sie Hochleistungskomponenten für die Luft- und Raumfahrt, medizinische oder Energieanwendungen entwickeln, ist das Erreichen maximaler Materialdichte und Zuverlässigkeit nicht verhandelbar. Das Heiß-Isostatische Pressen ist der Schlüssel zur Beseitigung interner Defekte, die die Leistung beeinträchtigen.

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien zur Unterstützung Ihrer F&E- und Produktionsanforderungen. Ob Sie mit Metallpulvern, Keramiken oder additiv gefertigten Teilen arbeiten, wir haben die Lösungen, um Ihnen zu helfen, eine überragende Materialintegrität zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die HIP-Technologie Ihre Projekte verbessern und sicherstellen kann, dass Ihre Komponenten die anspruchsvollsten Standards erfüllen.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Wie lange dauert das Heiß-Isostatische Pressen? Von Stunden bis zu Tagen: Der vollständige HIP-Zyklus im Detail

- Was ist der Sinter-HIP-Prozess? Nahezu perfekte Dichte in einem einzigen Zyklus erreichen

- Welche Rolle spielt ein Warm-Isostatischer Laminator bei der Reduzierung der Porosität? Erzielung von hochdichten Festkörperbatterieelektroden

- Wie reduziert die Isostatische Hochdruckverdichtung (HIP) die Porosität? Beseitigen Sie interne Hohlräume für eine überlegene Materialdichte

- Was ist die Anwendung des isostatischen Pressens? Erzielung einer gleichmäßigen Dichte in Hochleistungskomponenten

- Welche Vorteile bietet eine Warm-Isostatische-Presse gegenüber einer herkömmlichen uniaxialen Presse für Li6PS5Cl-Elektrolytfolien?

- Was ist der Zweck der Verwendung von 160 MPa Druck beim HIP für Inconel 718? Erreichen der Dichte einer Luft- und Raumfahrtlegierung

- Wie verbessert ein HIP-Ofen (Heißisostatisches Pressen) die Leistung von Titanlegierungsteilen? Erreichen von 100 % Dichte