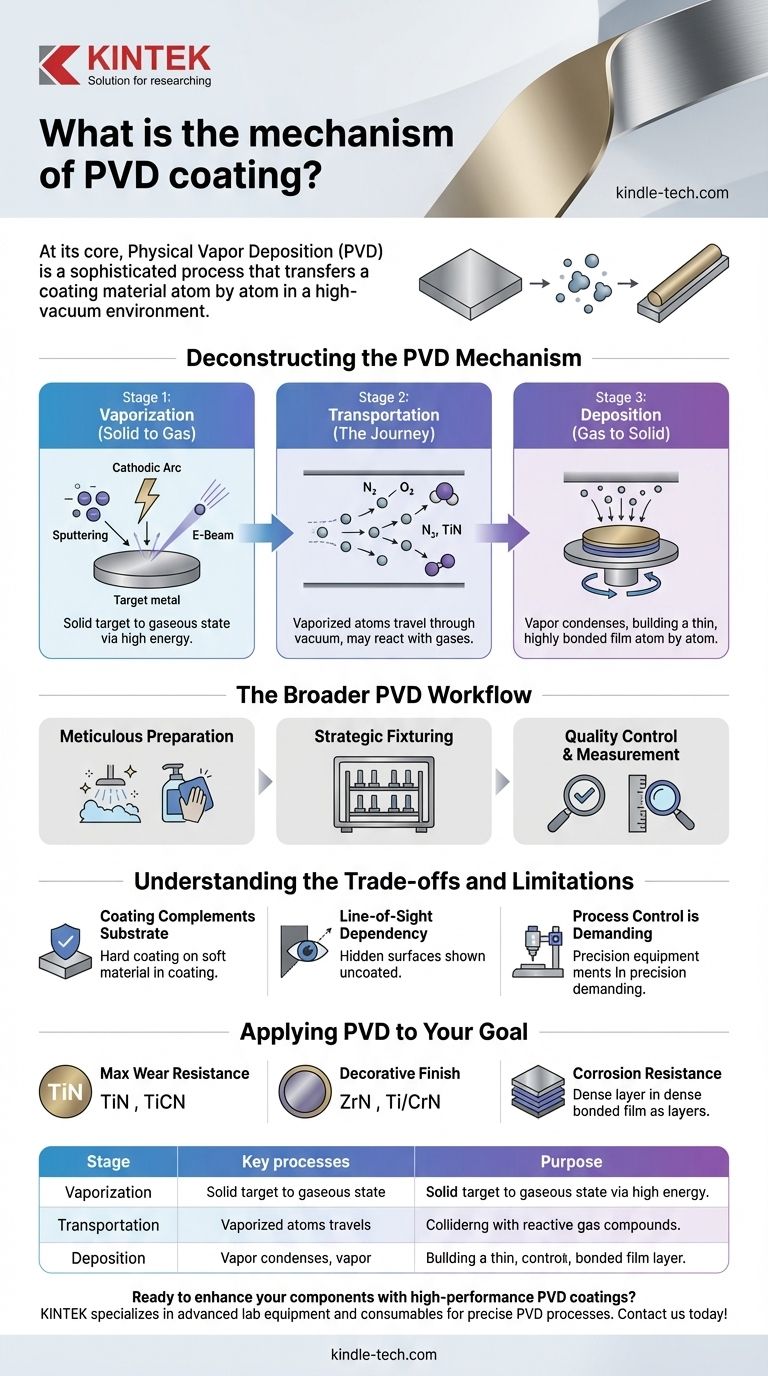

Im Kern ist die Physikalische Gasphasenabscheidung (PVD) ein ausgeklügeltes Verfahren, das ein Beschichtungsmaterial Atom für Atom überträgt. Es funktioniert, indem ein festes Material genommen, in einer Hochvakuumumgebung verdampft und dann auf die Oberfläche eines Bauteils abgeschieden wird. Diese Methode erzeugt einen extrem dünnen, harten und fest haftenden Film mit Eigenschaften, die dem darunterliegenden Material überlegen sind.

Der zentrale Mechanismus der PVD besteht darin, einen Feststoff in einem Vakuum in einen Dampf umzuwandeln, was Reinheit gewährleistet, und diesen Dampf dann auf ein Zielbauteil zu kondensieren. Diese Atom-für-Atom-Abscheidung erzeugt eine dichte, langlebige Beschichtung, die physikalisch mit der Oberfläche des Bauteils verzahnt ist.

Den PVD-Mechanismus entschlüsseln

Um PVD wirklich zu verstehen, müssen wir es in seine drei grundlegenden physikalischen Phasen unterteilen, die alle in einer versiegelten Vakuumkammer stattfinden. Das Vakuum ist kein passives Element; es ist entscheidend für den Erfolg des Prozesses.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess wird bei sehr niedrigem Druck durchgeführt. Dies geschieht, um Luft und andere Gaspartikel zu entfernen, die sonst mit dem verdampften Beschichtungsmaterial reagieren oder es behindern würden. Eine saubere, leere Umgebung ist unerlässlich, um eine reine, dichte Beschichtung mit starker Haftung zu erzielen.

Phase 1: Verdampfung (Feststoff zu Gas)

Der Prozess beginnt mit einem festen, hochreinen Beschichtungsmaterial, das als Target bekannt ist. Dieses Target wird hoher Energie ausgesetzt, um seine Atome in einen gasförmigen Zustand oder Dampf zu überführen.

Gängige Verdampfungsmethoden umfassen:

- Sputtern: Ein Ionenstrahl (oft aus einem Plasma) bombardiert das Target und schlägt Atome physikalisch los.

- Kathodenlichtbogen: Ein elektrischer Hochstromlichtbogen bewegt sich über die Targetoberfläche und verdampft das Material auf seinem Weg.

- Elektronenstrahl: Ein fokussierter Strahl hochenergetischer Elektronen erhitzt und verdampft das Material in einem Tiegel.

Phase 2: Transport (Die Reise)

Nach der Verdampfung bewegen sich die Atome oder Ionen des Beschichtungsmaterials durch die Vakuumkammer. Ihr Weg wird zu den zu beschichtenden Teilen gelenkt, die strategisch auf rotierenden Vorrichtungen platziert werden, um eine gleichmäßige Exposition zu gewährleisten.

Während dieser Phase kann ein reaktives Gas wie Stickstoff oder Sauerstoff eingeführt werden. Die verdampften Metallatome reagieren im Flug mit diesem Gas und bilden eine Keramik- oder Metall-Keramik-Verbindung, die die endgültige Beschichtung wird. Zum Beispiel bildet verdampftes Titan (Ti), das mit Stickstoff (N₂) reagiert, das harte, goldfarbene Titannitrid (TiN).

Phase 3: Abscheidung (Gas zu Feststoff)

Wenn die verdampften Atome die Oberfläche des Bauteils (bekannt als Substrat) erreichen, kondensieren sie und gehen wieder in einen festen Zustand über. Dies geschieht Atom für Atom und bildet einen dünnen Film, der typischerweise nur wenige Mikrometer dick ist. Aufgrund der beteiligten Energie und der sauberen Umgebung verbindet sich dieser Film fest mit der Oberfläche des Substrats und schafft eine neue, hochbeständige Außenfläche.

Der umfassendere PVD-Workflow

Der Kernmechanismus ist nur ein Teil eines größeren industriellen Prozesses. Der Erfolg hängt gleichermaßen von den Schritten ab, die vor und nach dem Eintritt des Bauteils in die Vakuumkammer unternommen werden.

Sorgfältige Vorbereitung ist nicht verhandelbar

Die endgültige Beschichtung haftet nur richtig auf einer perfekt sauberen Oberfläche. Diese Vorbereitungsphase umfasst oft das Entfernen alter Beschichtungen, eine intensive mehrstufige Reinigung zur Entfernung aller Öle und Rückstände und manchmal eine spezielle Vorbehandlung zur Verbesserung der Haftung.

Strategische Fixierung

Teile müssen sorgfältig auf speziellen Gestellen oder Vorrichtungen in der Kammer montiert werden. Ziel ist es, alle kritischen Oberflächen dem Dampfstrom auszusetzen, da PVD weitgehend ein "Sichtlinien"-Prozess ist. Eine schlechte Fixierung führt zu einer ungleichmäßigen oder unvollständigen Beschichtung.

Qualitätskontrolle und Messung

Nach dem Beschichtungszyklus durchlaufen die Teile eine strenge Qualitätskontrolle. Dazu gehören eine Sichtprüfung auf kosmetische Gleichmäßigkeit und spezielle Messungen, um zu bestätigen, dass Dicke und Haftung der Beschichtung den erforderlichen Spezifikationen entsprechen.

Abwägungen und Einschränkungen verstehen

Obwohl leistungsfähig, ist PVD keine magische Lösung. Das Verständnis seiner Einschränkungen ist entscheidend für den effektiven Einsatz.

Die Beschichtung ergänzt das Substrat

Eine PVD-Beschichtung verbessert die Oberflächeneigenschaften eines Teils, ändert jedoch nicht die Kerneigenschaften des Grundmaterials. Zum Beispiel schützt eine extrem harte TiN-Beschichtung auf einem weichen Aluminiumsubstrat vor Kratzern, aber ein starker Aufprall kann das darunterliegende Aluminium immer noch verbeulen und zum Versagen der Beschichtung führen.

Sichtlinienabhängigkeit

Die meisten PVD-Verfahren können nicht "um Ecken beschichten". Oberflächen, die versteckt oder in tiefen Aussparungen liegen, erhalten möglicherweise wenig bis gar kein Beschichtungsmaterial. Aus diesem Grund sind die Teilegeometrie und eine sorgfältige Fixierung entscheidende Überlegungen während der Entwurfsphase.

Prozesskontrolle ist anspruchsvoll

Die endgültigen Eigenschaften der Beschichtung sind sehr empfindlich gegenüber Prozessparametern wie Temperatur, Vakuumdruck und der genauen Zusammensetzung reaktiver Gase. Das Erzielen konsistenter, hochwertiger Ergebnisse erfordert erhebliche Investitionen in Ausrüstung und tiefgreifendes Prozess-Know-how.

PVD auf Ihr Ziel anwenden

Der richtige Ansatz für PVD hängt vollständig von Ihrem primären Ziel für das Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleiß- und Abriebfestigkeit liegt: Priorisieren Sie harte Beschichtungsmaterialien wie Titannitrid (TiN) oder Titancarbonitrid (TiCN) und stellen Sie sicher, dass Ihr Substrat auch hart genug ist, um die Beschichtung unter Last zu tragen.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen oder farbigen Oberfläche liegt: Wählen Sie Materialien wie Zirkoniumnitrid (ZrN) für eine blassgoldene Farbe oder Titan-/Chromnitrid für andere Oberflächen und bestehen Sie auf einer makellosen Oberflächenvorbereitung für ein makelloses Aussehen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: Der Schlüssel ist eine dichte, fehlerfreie Beschichtungsschicht, die eine präzise Prozesskontrolle und sorgfältige Reinigung erfordert, um Fehlerquellen zu vermeiden.

Letztendlich ist PVD ein erstklassiges Werkzeug der Oberflächentechnik, das Materialien Eigenschaften verleiht, die sie sonst nicht erreichen könnten, vorausgesetzt, sein Mechanismus und seine betrieblichen Anforderungen werden vollständig respektiert.

Zusammenfassungstabelle:

| PVD-Mechanismus-Phase | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Verdampfung | Sputtern, Kathodenlichtbogen, E-Beam | Umwandlung von festem Targetmaterial in einen Dampf. |

| 2. Transport | Bewegung durch Vakuum, Reaktion mit Gasen (z.B. N₂) | Dampf zum Substrat leiten, Verbindungen bilden (z.B. TiN). |

| 3. Abscheidung | Kondensation auf der Substratoberfläche | Aufbau einer dünnen, harten, fest haftenden Beschichtung Atom für Atom. |

Bereit, Ihre Komponenten mit hochleistungsfähigen PVD-Beschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für präzise PVD-Prozesse. Ob Sie verschleißfeste, dekorative oder korrosionsbeständige Beschichtungen benötigen, unsere Lösungen gewährleisten überlegene Haftung und Haltbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Ziele in der Oberflächentechnik optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck