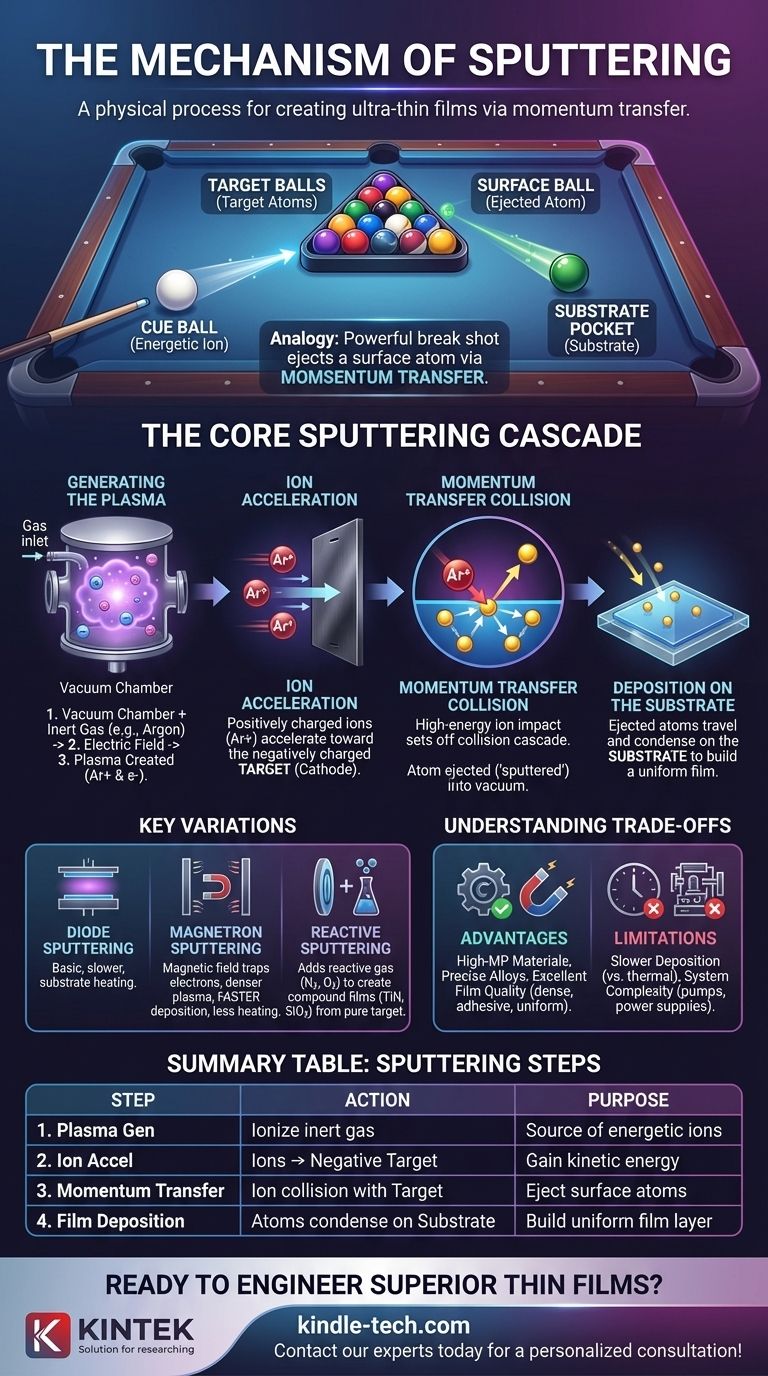

Im Kern ist Sputtern ein physikalischer Prozess, der zur Erzeugung ultradünner Materialschichten verwendet wird. Es funktioniert, indem ein festes Ausgangsmaterial, bekannt als Target, mit energiereichen Ionen aus einem Plasma bombardiert wird. Diese hochenergetische Kollision löst physikalisch Atome aus dem Target, die dann durch ein Vakuum wandern und sich auf einem Substrat ablagern, wodurch allmählich eine gleichmäßige Beschichtung aufgebaut wird.

Der wesentliche Mechanismus des Sputterns ist keine chemische oder thermische Reaktion, sondern ein direkter Impulsübertrag. Stellen Sie es sich wie einen kräftigen Eröffnungsstoß bei einem Billardspiel vor: Ein hochenergetisches Ion (die weiße Kugel) trifft das Target (die Ansammlung von Kugeln), was eine Kaskade von Kollisionen auslöst, die ein Oberflächenatom ausstößt, welches dann präzise auf Ihrem Substrat landet.

Die Kern-Sputterkaskade: Vom Ion zum Film

Um zu verstehen, wie Sputtern funktioniert, können wir es in eine Abfolge von vier kritischen Schritten unterteilen, die in einer Hochvakuumkammer ablaufen.

Schritt 1: Erzeugung des Plasmas

Zuerst wird die Kammer auf ein Hochvakuum gepumpt, um Verunreinigungen zu entfernen. Anschließend wird eine geringe Menge eines inerten Prozessgases, typischerweise Argon (Ar), eingeführt.

Ein elektrisches Feld wird angelegt, das Elektronen von den Argonatomen abtrennt. Dies erzeugt ein Plasma, ein ionisiertes Gas, das aus positiv geladenen Argonionen (Ar+) und freien Elektronen besteht.

Schritt 2: Ionenbeschleunigung und Bombardement

Das Target, das das Ausgangsmaterial für den Film ist, erhält eine starke negative elektrische Ladung (wodurch es zur Kathode wird).

Die positiv geladenen Argonionen im Plasma werden natürlich angezogen und beschleunigen schnell auf dieses negativ geladene Target zu, wobei sie unterwegs erhebliche kinetische Energie gewinnen.

Schritt 3: Die Impulsübertragungskollision

Wenn ein hochenergetisches Argonion mit der Targetoberfläche kollidiert, überträgt es seinen Impuls auf die Targetatome. Dieser anfängliche Aufprall löst eine Kettenreaktion von Kollisionen innerhalb des Targetmaterials aus.

Schließlich gewinnt ein Atom an der Oberfläche des Targets genügend Energie aus dieser Kaskade, um seine atomaren Bindungen zu überwinden und physikalisch in das Vakuum ausgestoßen oder "gesputtert" zu werden.

Schritt 4: Abscheidung auf dem Substrat

Die freigesetzten Targetatome bewegen sich geradlinig durch das Vakuum, bis sie auf ein Substrat (wie einen Siliziumwafer oder eine Glaslinse) treffen, das strategisch in ihrem Weg platziert wurde.

Bei der Ankunft kondensieren diese Atome auf der Oberfläche des Substrats und bilden Schicht für Schicht einen dünnen, hochgradig gleichmäßigen und dichten Film.

Wichtige Variationen des Sputterprozesses

Während das Grundprinzip gleich bleibt, wurden verschiedene Methoden entwickelt, um die Effizienz, Kontrolle und die Arten der erzeugbaren Filme zu verbessern.

Dioden-Sputtern

Dies ist die grundlegendste Form des oben beschriebenen Prozesses. Sie ist effektiv, kann aber relativ niedrige Abscheidungsraten aufweisen und zu einer erheblichen Erwärmung des Substrats führen.

Magnetron-Sputtern

Dies ist die gebräuchlichste industrielle Methode. Ein starkes Magnetfeld wird hinter dem Target platziert, das freie Elektronen im Plasma nahe der Targetoberfläche einfängt.

Diese magnetische Begrenzung erhöht die Rate, mit der Elektronen das Argongas ionisieren, drastisch, wodurch ein viel dichteres Plasma entsteht. Ein dichteres Plasma bedeutet, dass mehr Ionen für das Bombardement zur Verfügung stehen, was zu deutlich schnelleren Abscheidungsraten und weniger Energieverlust durch Erwärmung des Substrats führt.

Reaktives Sputtern

Bei dieser Technik wird dem inerten Argongas in der Kammer ein reaktives Gas wie Stickstoff oder Sauerstoff zugesetzt.

Während die Targetmetallatome gesputtert werden, reagieren sie chemisch mit diesem Gas auf ihrem Weg zum Substrat. Dies ermöglicht die Abscheidung von Verbundfilmen, wie hartem Titannitrid (TiN) oder isolierendem Siliziumdioxid (SiO₂), direkt aus einem reinen Metalltarget.

Die Kompromisse verstehen

Sputtern ist eine unglaublich vielseitige und präzise Technik, aber es gibt spezifische Überlegungen, die für jede praktische Anwendung wichtig sind.

Vorteil: Hochschmelzende Materialien & Legierungen

Sputtern eignet sich hervorragend für die Abscheidung von Materialien, die schwer oder unmöglich zu verdampfen sind, wie z.B. hochschmelzende Metalle und komplexe Legierungen. Da der Prozess physikalisch und nicht thermisch ist, wird die ursprüngliche Stöchiometrie eines Legierungstargets im abgeschiedenen Film genau reproduziert.

Vorteil: Filmqualität

Gesputterte Filme sind typischerweise dicht, haftend und über große Flächen hochgradig gleichmäßig, was die Technik ideal für anspruchsvolle Anwendungen in Optik und Elektronik macht.

Einschränkung: Abscheidungsgeschwindigkeit

Obwohl das Magnetron-Sputtern sehr effizient ist, können grundlegende Sputtermethoden im Vergleich zu anderen Techniken wie der thermischen Verdampfung langsam sein. Der Prozess eignet sich am besten für die Erzeugung dünner Filme, nicht für dicke Massenbeschichtungen.

Einschränkung: Systemkomplexität

Sputtersysteme erfordern teure Hochvakuumpumpen, Hochspannungsnetzteile und präzise Gasflussregler. Die Anfangsinvestition und die Betriebskomplexität sind höher als bei einigen alternativen Abscheidungsmethoden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Sputteransatzes hängt vollständig von den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf hoher Abscheidungsgeschwindigkeit für gängige Metalle liegt: Das Magnetron-Sputtern ist der Industriestandard für seine Effizienz und hervorragende Filmqualität.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Verbundmaterials wie eines Oxids oder Nitrids liegt: Reaktives Sputtern ist die dafür vorgesehene Methode zur In-situ-Erzeugung dieser Filme aus einem reinen Target.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der exakten Zusammensetzung einer komplexen Legierung liegt: Sputtern ist thermischen Methoden überlegen, da es das Material vom Target zum Substrat überträgt, ohne seine chemische Zusammensetzung zu verändern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: Das Magnetron-Sputtern ist vorzuziehen, da sein begrenztes Plasma weniger unerwünschte Wärme auf Ihr Bauteil leitet.

Indem Sie Sputtern als einen kontrollierten Mechanismus der atomaren Impulsübertragung verstehen, können Sie seine Kraft effektiv nutzen, um Hochleistungsdünnschichten für nahezu jede Anwendung zu entwickeln.

Zusammenfassungstabelle:

| Sputterschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Plasmaerzeugung | Inertes Gas (z.B. Argon) mit einem elektrischen Feld ionisieren. | Erzeugt eine Quelle energiereicher Ionen für das Bombardement. |

| 2. Ionenbeschleunigung | Positiv geladene Ionen beschleunigen auf ein negativ geladenes Target zu. | Verleiht den Ionen die für die Kollision benötigte kinetische Energie. |

| 3. Impulsübertragung | Hochenergetische Ionen kollidieren mit dem Target und stoßen Oberflächenatome aus. | Löst das abzuscheidende Material physikalisch ab. |

| 4. Filmabscheidung | Ausgestoßene Atome bewegen sich durch ein Vakuum und kondensieren auf einem Substrat. | Baut Schicht für Schicht eine dünne, gleichmäßige und dichte Beschichtung auf. |

Bereit, überlegene Dünnschichten für Ihr Labor zu entwickeln?

Sputtern ist eine leistungsstarke Technik zur Herstellung hochwertiger, gleichmäßiger Beschichtungen für Anwendungen in der Halbleitertechnik, Optik und Materialforschung. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Sputteranlagen und Verbrauchsmaterialien, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Unsere Lösungen gewährleisten präzise Kontrolle, zuverlässige Leistung und außergewöhnliche Filmqualität für Ihre anspruchsvollsten Projekte.

Lassen Sie uns besprechen, wie unsere Sputtersysteme Ihre Forschung und Entwicklung verbessern können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

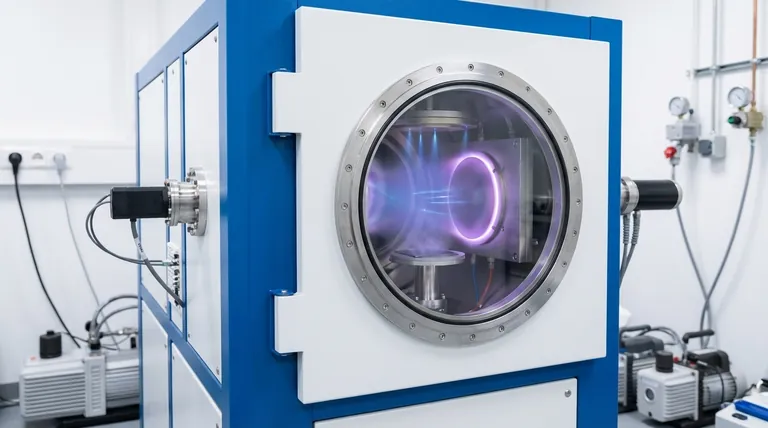

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen