Obwohl es keine einzelne „gebräuchlichste“ Methode für alle Nanomaterialien gibt, wird die Landschaft von zwei Hauptansätzen dominiert: der nasschemischen Synthese und der Gasphasenabscheidung. Methoden wie der Sol-Gel-Prozess sind aufgrund ihrer geringen Kosten und Skalierbarkeit äußerst gebräuchlich für die Herstellung großer Mengen von Oxid-Nanopartikeln. Parallel dazu ist die chemische Gasphasenabscheidung (CVD) die am weitesten verbreitete Technik zur Herstellung hochreiner Dünnschichten und spezifischer Strukturen wie Kohlenstoffnanoröhren.

Die „beste“ oder „gebräuchlichste“ Synthesemethode hängt vollständig vom Zielmaterial, seiner gewünschten Form (z. B. Pulver vs. Film) und dem erforderlichen Gleichgewicht zwischen Kosten, Qualität und Maßstab ab. Das Verständnis dieses Kontextes ist wertvoller als die Suche nach einer einzelnen Antwort.

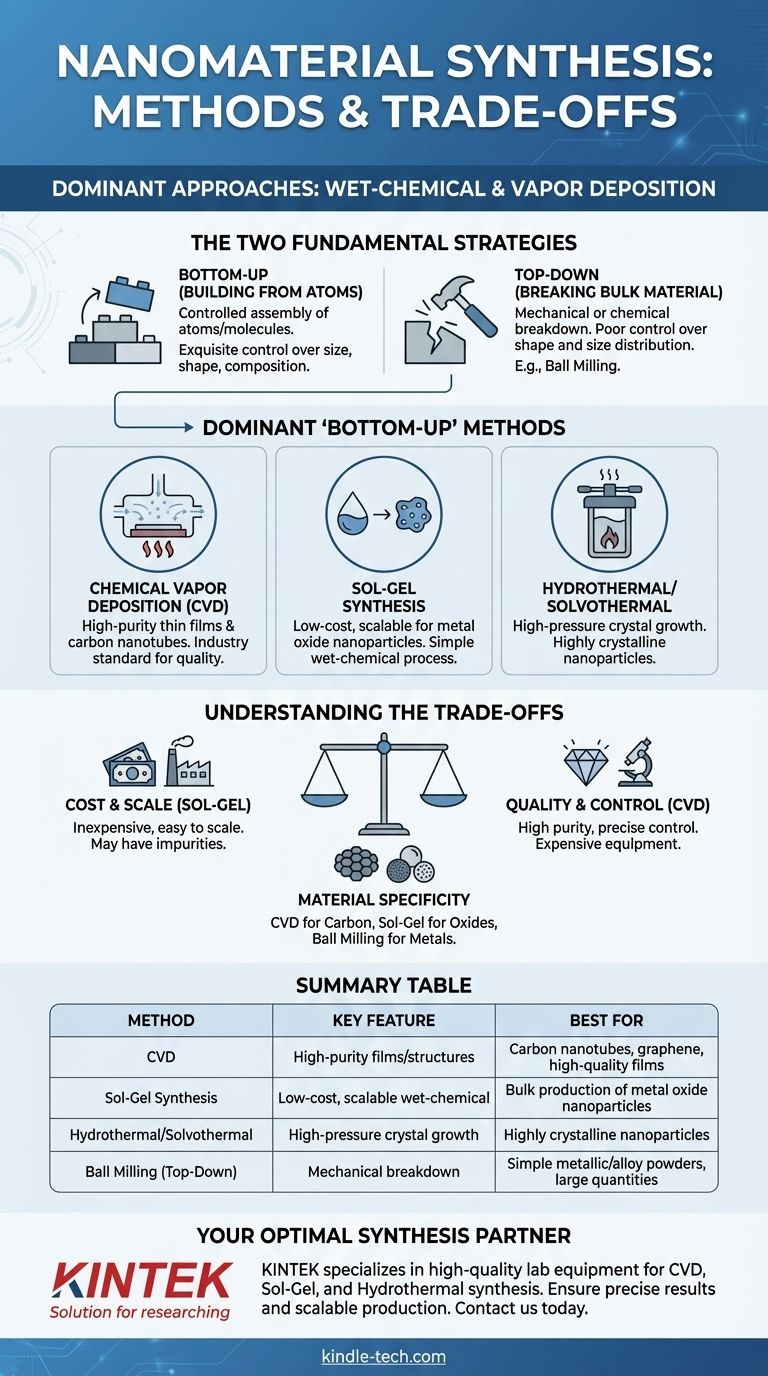

Die zwei grundlegenden Syntheseansätze

Um die Synthese von Nanomaterialien zu verstehen, ist es am besten, die Methoden in zwei grundlegende Strategien zu kategorisieren: Aufbau aus Atomen (Bottom-up) oder Abbau von Bulkmaterial (Top-down).

Bottom-Up: Aufbau von Atom zu Atom

Dies ist die gebräuchlichste und vielseitigste Strategie. Sie beinhaltet die kontrollierte Anordnung von Atomen oder Molekülen zur Bildung von Nanostrukturen. Dies ermöglicht eine exquisite Kontrolle über Größe, Form und Zusammensetzung.

Fast alle der am häufigsten verwendeten Methoden, einschließlich chemischer und Gasphasenabscheidung, fallen in diese Kategorie.

Top-Down: Abbau von Bulkmaterial

Dieser Ansatz beginnt mit einem größeren, massiven Material und verwendet mechanische oder chemische Kräfte, um es in Nanopartikel zu zerlegen.

Ein primäres Beispiel ist das Kugelmühlen, bei dem ein Material in einer rotierenden Kammer mit Mahlkugeln zu einem feinen Pulver gemahlen wird. Obwohl diese Methode effektiv für die Herstellung großer Mengen einfacher Nanopartikel ist, bietet sie eine schlechte Kontrolle über Partikelform und Größenverteilung.

Ein genauerer Blick auf dominante „Bottom-Up“-Methoden

Die meisten Innovationen und anwendungsspezifischen Arbeiten erfolgen mit Bottom-up-Techniken aufgrund ihrer Präzision. Die folgenden Methoden sind Säulen des Feldes.

Chemische Gasphasenabscheidung (CVD): Der Standard für Reinheit und Filme

CVD beinhaltet das Leiten eines Prekursor-Gases über ein erhitztes Substrat. Das Gas reagiert oder zersetzt sich auf der Oberfläche des Substrats und scheidet einen hochwertigen, festen Dünnfilm ab oder lässt Nanostrukturen wachsen.

Es ist die dominante Methode zur Herstellung hochreiner Filme und eine der gebräuchlichsten Techniken zur Synthese von Kohlenstoff-Nanomaterialien, wie Nanoröhren und Graphen.

Sol-Gel-Synthese: Das Arbeitspferd für Oxide

Der Sol-Gel-Prozess ist eine Niedertemperatur-, nasschemische Technik. Er beginnt mit einer chemischen Lösung (dem „Sol“), die sich zu einem gelartigen Netzwerk entwickelt, das die gewünschten Moleküle enthält.

Nach dem Trocknen und der Wärmebehandlung wird dieses Gel in ein festes Material umgewandelt. Es ist aufgrund seiner geringen Kosten und prozeduralen Einfachheit außergewöhnlich beliebt für die Herstellung von Metalloxid-Nanopartikeln in großem Maßstab.

Hydrothermale und solvothermale Methoden: Kontrolle durch Druck

Dies sind Variationen der nasschemischen Synthese, bei denen die Reaktion in einem versiegelten, beheizten Gefäß (einem Autoklaven) stattfindet, oft unter hohem Druck.

Die Verwendung von Wasser als Lösungsmittel wird als hydrothermale Methode bezeichnet, während die Verwendung anderer Lösungsmittel als solvothermal bezeichnet wird. Die hohe Temperatur und der hohe Druck können das Wachstum hochkristalliner Nanopartikel fördern und eine ausgezeichnete Kontrolle über die endgültige Struktur bieten.

Die Kompromisse verstehen

Die Wahl einer Synthesemethode ist eine Frage des Ausgleichs konkurrierender Prioritäten. Keine einzelne Technik ist in allen Aspekten überlegen.

Kosten vs. Qualität

Nasschemische Methoden wie Sol-Gel sind im Allgemeinen kostengünstig und leicht skalierbar, was sie ideal für die Massenproduktion macht. Sie können jedoch zu mehr Verunreinigungen oder einer breiteren Größenverteilung führen.

Umgekehrt erfordern Methoden wie CVD anspruchsvolle Vakuumausrüstung und sind teurer, produzieren aber Materialien von außergewöhnlich hoher Reinheit und struktureller Qualität.

Kontrolle vs. Skalierbarkeit

Bottom-up-Methoden wie CVD und hydrothermale Synthese bieten eine präzise Kontrolle über Größe, Form und Kristallstruktur der Nanomaterialien.

Top-down-Methoden wie das Kugelmühlen, obwohl leicht skalierbar, bieten sehr wenig Kontrolle über die Partikelmorphologie. Dies macht sie ungeeignet für Anwendungen, die gleichmäßige, gut definierte Nanopartikel erfordern.

Materialspezifität

Einige Methoden sind von Natur aus besser für bestimmte Materialien geeignet. CVD zeichnet sich bei kohlenstoffbasierten Nanomaterialien aus. Sol-Gel ist die erste Wahl für eine Vielzahl von Metalloxiden. Andere Methoden, wie die Laserablation, sind üblich für die Herstellung von Kohlenstoff- und metallischen Nanopartikeln.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Synthesemethode sollte von Ihrem Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hochreinen Dünnfilmen oder Kohlenstoffnanoröhren liegt: Die chemische Gasphasenabscheidung (CVD) ist die etablierte Industriestandardtechnik.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen, großtechnischen Produktion von Oxid-Nanopartikeln liegt: Die Sol-Gel- oder hydrothermalen Methoden sind Ihre praktischsten und am weitesten verbreiteten Optionen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher metallischer oder Legierungspulver ohne komplexe Chemie liegt: Top-down-mechanische Methoden wie das Kugelmühlen bieten einen direkten und skalierbaren Weg.

Letztendlich ist das Verständnis der Kernprinzipien und Kompromisse dieser Schlüsselmethoden der entscheidende erste Schritt zu einer erfolgreichen Nanomaterialherstellung.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Hochreine Dünnfilme & Strukturen | Kohlenstoffnanoröhren, Graphen, hochwertige Filme |

| Sol-Gel-Synthese | Kostengünstiger, skalierbarer nasschemischer Prozess | Massenproduktion von Metalloxid-Nanopartikeln |

| Hydrothermal/Solvothermal | Hochdruck-Kristallwachstum | Hochkristalline Nanopartikel |

| Kugelmühlen (Top-Down) | Mechanischer Abbau von Bulkmaterial | Einfache metallische/Legierungspulver, große Mengen |

Bereit, die optimale Synthesemethode für Ihre Nanomaterialien auszuwählen? Die richtige Laborausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien, von CVD-Systemen bis hin zu Reaktoren für die Sol-Gel- und hydrothermale Synthese. Unsere Expertise stellt sicher, dass Sie die präzisen Werkzeuge erhalten, die für hochreine Ergebnisse und skalierbare Produktion erforderlich sind. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und wie wir Ihre Forschungs- und Entwicklungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit