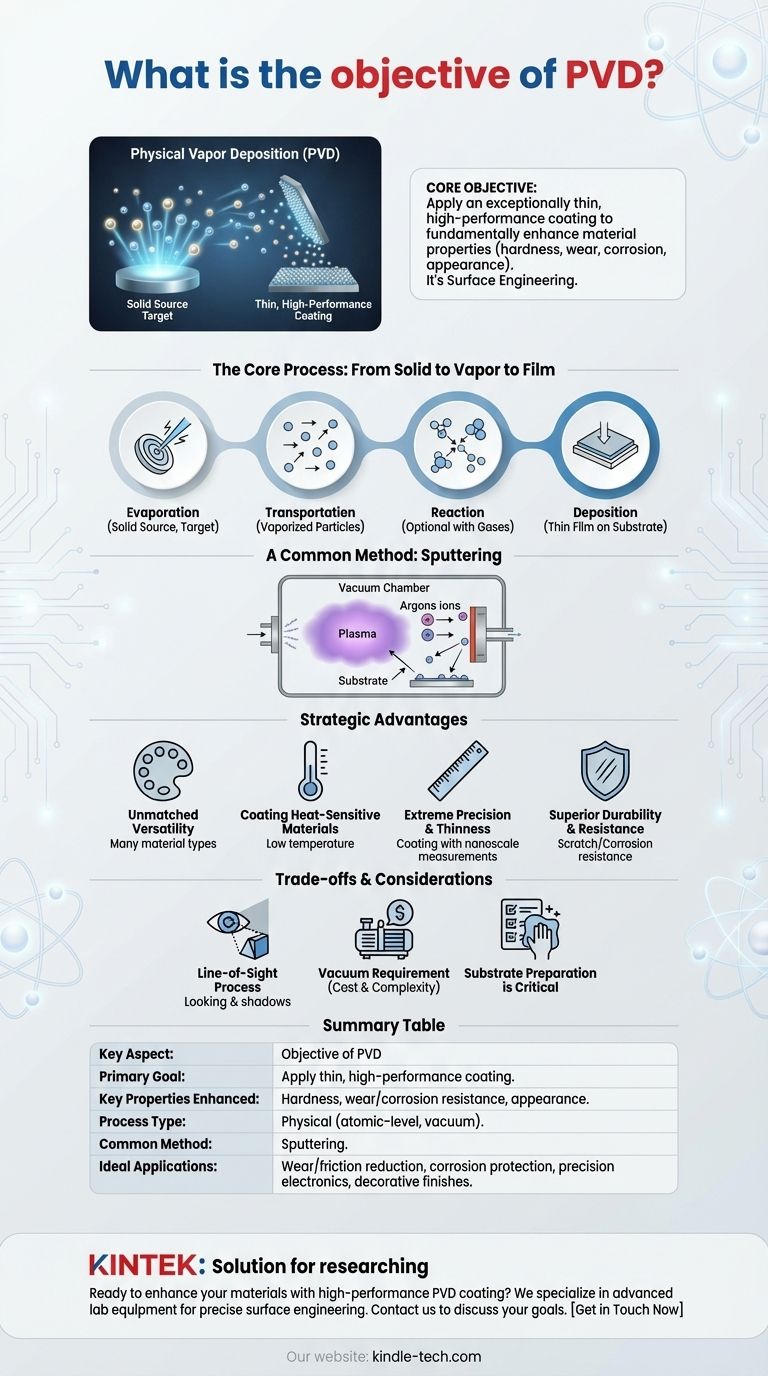

Im Kern ist das Ziel der physikalischen Gasphasenabscheidung (PVD), eine außergewöhnlich dünne Hochleistungsbeschichtung auf eine Oberfläche aufzubringen. Dieser Prozess wird auf atomarer Ebene im Vakuum durchgeführt, um die Materialeigenschaften wie Härte, Verschleißfestigkeit, Korrosionsbeständigkeit und Aussehen grundlegend zu verbessern.

PVD ist nicht nur eine Beschichtungsmethode; es ist eine Oberflächentechnik. Ihr primäres Ziel ist es, einem Bauteil neue Fähigkeiten zu verleihen, die es von Natur aus nicht besitzt, indem seine Oberfläche in eine haltbarere, funktionalere oder ästhetisch ansprechendere Version seiner selbst verwandelt wird.

Wie PVD sein Ziel erreicht: Der Kernprozess

Um das Ziel von PVD zu verstehen, müssen Sie zuerst verstehen, wie es funktioniert. Der Prozess ist eine hochkontrollierte physikalische Transformation, die in vier verschiedenen Phasen abläuft: Verdampfung, Transport, Reaktion und Abscheidung.

Von fest zu dampfförmig zu Film

Der PVD-Prozess beginnt mit einem festen Ausgangsmaterial, oft als „Target“ bezeichnet. In einer Hochvakuumkammer wird dieses Material mit Energie bombardiert – zum Beispiel durch einen hochenergetischen Elektronenstrahl oder Ionenbeschuss – wodurch es in einzelne Atome oder Moleküle verdampft.

Diese verdampften Partikel bewegen sich dann durch die Vakuumkammer und kondensieren auf dem Substrat (dem zu beschichtenden Teil), wodurch ein dünner, dichter und stark haftender Film entsteht.

Ein rein physikalischer Transfer

In seiner grundlegendsten Form ist PVD ein physikalischer Prozess, kein chemischer. Das Beschichtungsmaterial geht einfach von einem festen Zustand in einen Dampfzustand und zurück zu einem festen Film auf der Oberfläche des Teils über.

Es können jedoch reaktive Gase wie Stickstoff oder Sauerstoff in die Kammer eingeleitet werden. Die verdampften Metallatome reagieren mit diesen Gasen, um keramische Verbindungen wie Nitride oder Oxide direkt auf dem Substrat zu bilden, wodurch außergewöhnlich harte und dauerhafte Beschichtungen entstehen.

Eine gängige Methode: Sputtern

Sputtern ist eine der gebräuchlichsten und vielseitigsten Methoden, um das Targetmaterial bei PVD zu verdampfen.

Ein Inertgas, typischerweise Argon, wird in die Vakuumkammer eingeleitet und energetisiert, um ein Plasma zu erzeugen. Eine hohe Spannung wird an das Targetmaterial angelegt, wodurch die positiven Argonionen aus dem Plasma beschleunigt werden und mit ihm kollidieren, Atome wie mikroskopische Billardkugeln herausschlagen. Diese „gesputterten“ Atome wandern dann zum Substrat und lagern sich dort ab.

Die strategischen Vorteile der PVD-Nutzung

Ingenieure und Designer wählen PVD, weil es eine einzigartige Kombination aus Vielseitigkeit, Präzision und Leistung bietet, die andere Beschichtungsmethoden nicht erreichen können.

Unübertroffene Materialvielseitigkeit

PVD kann eine Vielzahl von Materialien abscheiden. Dazu gehören reine Metalle, Legierungen und eine breite Palette harter keramischer Verbindungen wie Nitride, Carbide und Oxide, die eine riesige Palette für die Entwicklung spezifischer Oberflächeneigenschaften bieten.

Beschichtung wärmeempfindlicher Materialien

Da der Prozess bei relativ niedrigen Temperaturen durchgeführt werden kann, eignet sich PVD zum Beschichten von Substraten, die keine hohe Hitze vertragen. Dies ermöglicht es, harte, dauerhafte Beschichtungen auf Materialien wie Kunststoffe und andere Polymere aufzubringen.

Extreme Präzision und Dünnheit

Die Abscheidung erfolgt auf atomarer Ebene, was unglaublich dünne und gleichmäßige Beschichtungen ermöglicht, oft nur wenige Nanometer dick. Diese Präzision stellt sicher, dass die kritischen Abmessungen und die Oberflächengüte eines Bauteils nicht wesentlich verändert werden.

Überlegene Haltbarkeit und Beständigkeit

PVD-Beschichtungen sind bekannt für ihre außergewöhnliche Härte, die eine überlegene Kratz- und Verschleißfestigkeit bietet. Die Filme sind auch sehr dicht und porenfrei, wodurch eine hervorragende Barriere gegen Korrosion und Oxidation entsteht.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist PVD keine Universallösung. Objektivität erfordert das Verständnis ihrer Grenzen.

Es ist ein Sichtlinienprozess

Das verdampfte Beschichtungsmaterial bewegt sich in einer geraden Linie vom Target zum Substrat. Dies macht es schwierig, komplexe, dreidimensionale Formen oder die Innenflächen von Teilen ohne ausgeklügelte Vorrichtungen und Teilerotation gleichmäßig zu beschichten.

Vakuumanforderung treibt Kosten und Komplexität in die Höhe

PVD-Systeme erfordern eine Hochvakuumumgebung, was spezialisierte und oft teure Geräte notwendig macht. Der Prozess des Abpumpens der Kammer macht ihn auch langsamer und weniger geeignet für große Stückzahlen und kostengünstige Teile im Vergleich zu Methoden wie der Galvanisierung.

Substratvorbereitung ist entscheidend

Die Haftung und Qualität der Endbeschichtung hängen stark von der Sauberkeit des Substrats ab. Jede Oberflächenkontamination führt zu schlechter Haftung und potenziellem Beschichtungsversagen, was strenge Vorbehandlungs- und Handhabungsprotokolle erfordert.

Die richtige Wahl für Ihr Ziel treffen

PVD ist die richtige Wahl, wenn Ihr primäres Ziel darin besteht, die Oberflächenleistung eines Bauteils präzise und grundlegend zu verbessern.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleiß- oder Reibungsreduzierung liegt: PVD ist die erste Wahl für die Anwendung harter Keramikbeschichtungen wie Titannitrid (TiN) oder Diamond-Like Carbon (DLC).

- Wenn Ihr Hauptaugenmerk auf Korrosions- oder Chemikalienbeständigkeit liegt: PVD bietet eine dichte, porenfreie Barriere, ideal zum Schutz von Bauteilen in rauen Umgebungen.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Elektronik oder Optik liegt: Die atomare Kontrolle von PVD ermöglicht die Erzeugung außergewöhnlich dünner, reiner und gleichmäßiger Funktionsschichten.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften dekorativen Oberfläche liegt: PVD bietet eine breite Palette von Farben, die wesentlich widerstandsfähiger gegen Abplatzen, Ausbleichen und Anlaufen sind als herkömmliche Farben oder Beschichtungen.

Letztendlich ist es das Ziel von PVD, Ihnen eine präzise Kontrolle über die Oberflächeneigenschaften Ihrer Materialien zu ermöglichen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Ziel von PVD |

|---|---|

| Primäres Ziel | Aufbringen einer dünnen Hochleistungsbeschichtung zur Verbesserung der Materialeigenschaften. |

| Verbesserte Schlüsseleigenschaften | Härte, Verschleißfestigkeit, Korrosionsbeständigkeit, Aussehen. |

| Prozessart | Physikalisch (atomarer Transfer im Vakuum). |

| Gängige Methode | Sputtern. |

| Ideale Anwendungen | Verschleiß-/Reibungsreduzierung, Korrosionsschutz, Präzisionselektronik, dauerhafte dekorative Oberflächen. |

Bereit, Ihre Materialien mit einer Hochleistungs-PVD-Beschichtung zu verbessern?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Oberflächentechnik spezialisiert. Unser Fachwissen kann Ihnen helfen, eine überragende Härte, Verschleißfestigkeit und Korrosionsschutz für Ihre Komponenten zu erzielen.

Wir helfen Ihnen dabei:

- Ultradünne, dauerhafte Beschichtungen aufzubringen, um die Lebensdauer von Bauteilen zu verlängern.

- Die Materialleistung für anspruchsvolle Anwendungen zu verbessern.

- Die richtige PVD-Lösung für Ihre spezifischen Anforderungen auszuwählen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Lösungen Ihre Materialien transformieren können. Lassen Sie uns gemeinsam Ihre Ziele in der Oberflächentechnik erreichen!

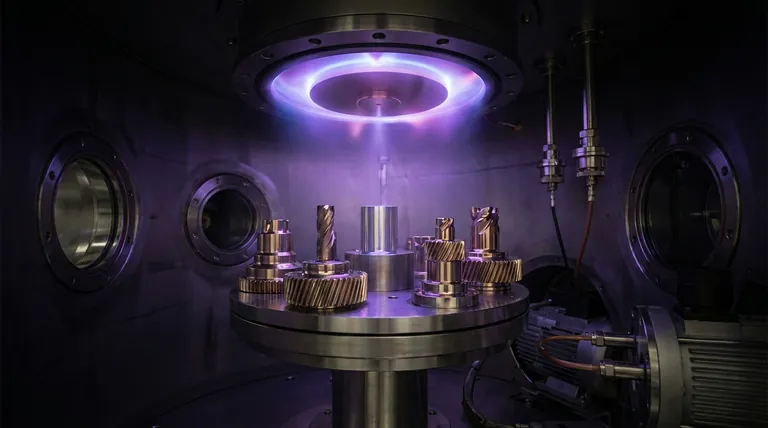

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten