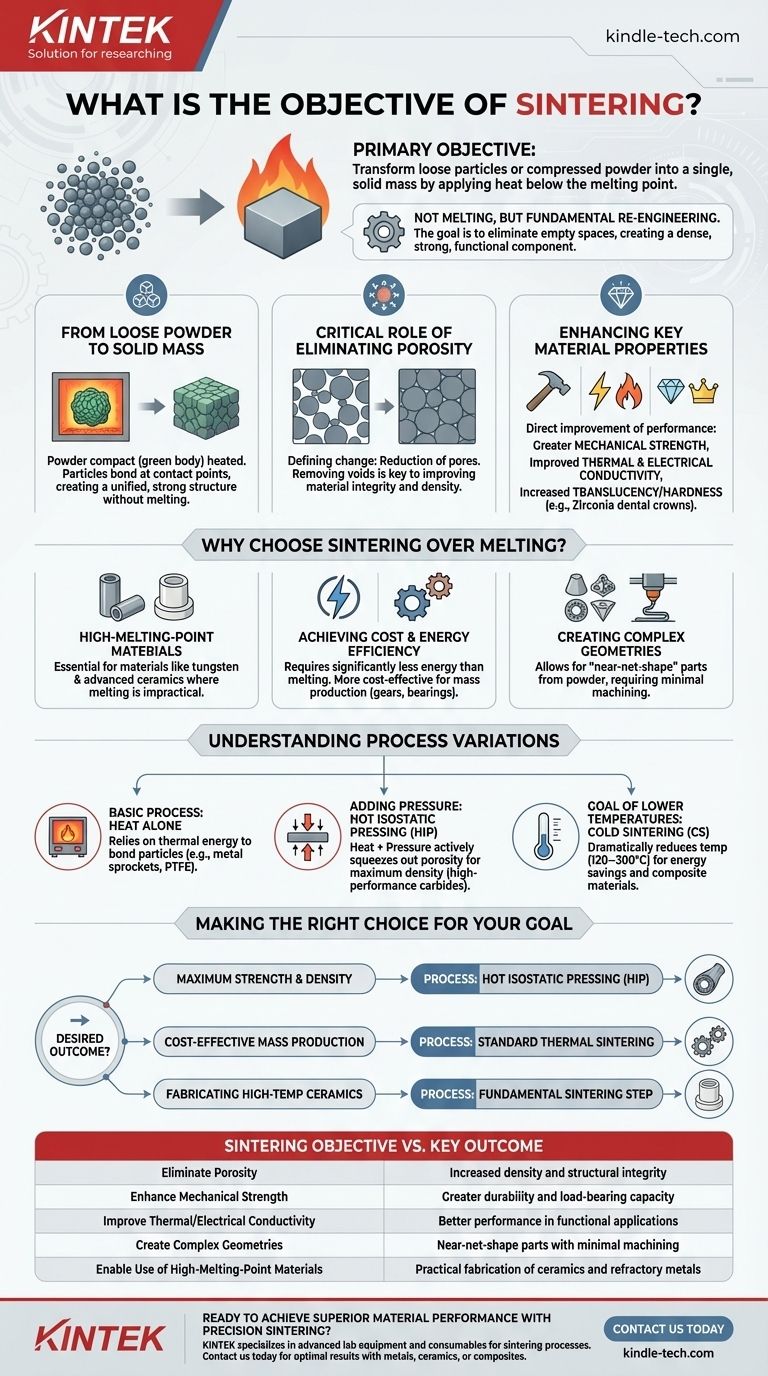

Das Hauptziel des Sinterns ist die Umwandlung einer Ansammlung loser Partikel oder eines gepressten Pulvers in eine einzige, feste Masse. Dies wird erreicht, indem Wärme unterhalb des Schmelzpunkts des Materials zugeführt wird, wodurch die Partikel miteinander verschmelzen, was die Festigkeit, Dichte und Gesamtleistung des Materials erhöht.

Beim Sintern geht es nicht darum, ein Material zu schmelzen; es geht darum, es grundlegend neu zu konstruieren. Das Kernziel ist die Eliminierung der Hohlräume zwischen den Pulverpartikeln, wodurch eine dichte, starke und funktionale Komponente mit verbesserten Eigenschaften wie Festigkeit und Leitfähigkeit entsteht.

Wie Sintern Materialien grundlegend verändert

Das Sintern ist ein entscheidender Schritt in der Pulvermetallurgie und Keramikverarbeitung. Es nimmt eine zerbrechliche, lose verbundene Form und verwandelt sie in ein robustes, fertiges Teil.

Von losem Pulver zu fester Masse

Der Prozess beginnt mit einem Pulverpressling, oft als „Grünkörper“ bezeichnet, der lose zusammenhält. Durch Erhitzen dieses Presslings in einem Ofen verbinden sich die Partikel an ihren Kontaktstellen und bilden eine starke, einheitliche Struktur, ohne jemals vollständig flüssig zu werden.

Diese Methode ist äußerst effektiv, um fragmentierte Materialien in ein festes Objekt mit wünschenswerten Eigenschaften umzuwandeln.

Die entscheidende Rolle der Eliminierung von Porosität

Die bestimmende Veränderung beim Sintern ist die Reduzierung oder Eliminierung von Poren – den winzigen leeren Räumen zwischen den ursprünglichen Pulverpartikeln. Die Beseitigung dieser Hohlräume ist der Schlüssel zur Verbesserung der Materialintegrität.

Während die Partikel verschmelzen, schrumpfen und schließen sich diese Poren, wodurch das Endobjekt viel dichter wird als der ursprüngliche Pulverpressling.

Verbesserung der wichtigsten Materialeigenschaften

Durch die Eliminierung der Porosität und die Erhöhung der Dichte verbessert das Sintern direkt die Leistungseigenschaften eines Materials. Dies ist das ultimative Ziel.

Zu den wichtigsten Verbesserungen gehören eine größere mechanische Festigkeit, eine verbesserte thermische und elektrische Leitfähigkeit und bei einigen Keramiken eine erhöhte Transluzenz oder Härte. Deshalb wird gesintertes Zirkonoxid für langlebige Zahnkronen verwendet.

Warum Sintern dem Schmelzen vorziehen?

Obwohl Schmelzen und Gießen ebenfalls feste Objekte erzeugen können, bietet das Sintern einzigartige Vorteile, die es für viele Anwendungen zur überlegenen oder einzigen Wahl machen.

Verarbeitung von Materialien mit hohem Schmelzpunkt

Das Sintern ist unerlässlich für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und viele Hochleistungskeramiken. Das Schmelzen dieser Materialien ist oft unpraktisch oder unerschwinglich teuer, weshalb das Sintern die einzig praktikable Methode ist, um sie in nützliche Formen zu bringen.

Erreichung von Kosten- und Energieeffizienz

Da das Sintern unterhalb des Schmelzpunkts erfolgt, benötigt es deutlich weniger Energie als Schmelz- und Gießprozesse. Dies macht es zu einer kostengünstigeren und effizienteren Methode für die Massenproduktion von Komponenten wie Zahnrädern, Lagern und elektrischen Kontakten.

Erzeugung komplexer Geometrien

Der Prozess beginnt mit einem Pulver, das in komplizierte Formen gepresst werden kann. Dies ermöglicht die Herstellung komplexer „Near-Net-Shape“-Teile, die nur minimale Nachbearbeitung erfordern, was sowohl Zeit als auch Material spart.

Verständnis der Prozessvarianten

Nicht alles Sintern ist gleich. Der Prozess kann angepasst werden, um spezifische Ergebnisse zu erzielen, oft durch die Einführung zusätzlicher Variablen wie Druck.

Der grundlegende Prozess: Nur Wärme

Die gängigste Form des Sinterns stützt sich ausschließlich auf thermische Energie, die in einem Ofen zugeführt wird, um die Partikel miteinander zu verbinden. Dies ist ausreichend für eine Vielzahl von Anwendungen, von der Herstellung von Metallritzeln bis hin zu PTFE-Komponenten (Teflon).

Hinzufügen von Druck für maximale Dichte

Für Anwendungen, die die höchstmögliche Leistung erfordern, wird gleichzeitig mit der Wärme Druck ausgeübt. Dieses Verfahren, bekannt als Isostatisches Warmpressen (HIP), presst aktiv verbleibende Porosität heraus, um ein außergewöhnlich dichtes und festes Endprodukt zu erzeugen, was für Hochleistungskarbidwerkstoffe unerlässlich ist.

Das Ziel niedrigerer Temperaturen

Fortschrittliche Methoden wie das Kaltsintern (CS) zielen darauf ab, die erforderliche Temperatur drastisch zu senken (auf 120–300 °C). Das Ziel hierbei ist es, den Energieverbrauch weiter zu senken und die Synthese neuer Verbundwerkstoffe zu ermöglichen, die durch hohe Hitze beschädigt würden.

Die richtige Wahl für Ihr Ziel treffen

Das spezifische Ziel des Sinterns hängt vollständig vom gewünschten Ergebnis für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Ein Prozess, der Wärme und Druck kombiniert, wie das Isostatische Warmpressen (HIP), ist der ideale Weg für leistungskritische Teile.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: Das Standard-Thermosintern von gepresstem Pulver ist die effizienteste Methode zur Herstellung von Komponenten wie Zahnrädern und Lagern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochtemperaturkeramiken liegt: Sintern ist nicht nur eine Option, sondern ein notwendiger und grundlegender Schritt, um die erforderliche Härte und Haltbarkeit zu erreichen.

Letztendlich bietet das Sintern eine leistungsstarke und vielseitige Methode, um die endgültigen Eigenschaften eines Materials von der Partikelebene an aufwärts zu konstruieren.

Zusammenfassungstabelle:

| Sinterziel | Wichtigstes Ergebnis |

|---|---|

| Porosität eliminieren | Erhöhte Dichte und strukturelle Integrität |

| Mechanische Festigkeit verbessern | Größere Haltbarkeit und Tragfähigkeit |

| Thermische/elektrische Leitfähigkeit verbessern | Bessere Leistung in funktionalen Anwendungen |

| Komplexe Geometrien erzeugen | Near-Net-Shape-Teile mit minimaler Bearbeitung |

| Verwendung von Materialien mit hohem Schmelzpunkt ermöglichen | Praktische Herstellung von Keramiken und feuerfesten Metallen |

Bereit, überlegene Materialleistung durch Präzisionssinterung zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Sinterprozesse und hilft Ihnen, stärkere, dichtere und zuverlässigere Komponenten herzustellen. Egal, ob Sie mit Metallen, Keramiken oder Verbundwerkstoffen arbeiten, unsere Lösungen gewährleisten optimale Ergebnisse. Kontaktieren Sie uns noch heute, um Ihre spezifischen Sinteranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was ist die Bedeutung der Kalzinierung im Hochtemperatur-Muffelofen? Optimierung von g-C3N4/CeO2-Nanokompositen

- Warum ist es notwendig, nach der Synthese von TiO2-Nanoröhren eine Wärmebehandlung in einem Muffelofen durchzuführen? Entfesseln Sie die Kraft von Anatas

- Wofür werden Chargenöfen am besten eingesetzt? Maximale Flexibilität bei Wärmebehandlung & F&E

- Welche Rolle spielt eine Hochtemperatur-Kammerwiderstandsöfen bei der Wärmebehandlung von 316L-Edelstahl? Erzielung maximaler Korrosionsbeständigkeit

- Wie stellen Sie die Temperatur bei einem Muffelofen ein? Beherrschen Sie die präzise Steuerung für Ihr Labor

- Welche entscheidende Funktion erfüllt ein Labor-Hochtemperatur-Muffelofen bei der Kalzinierung von Aluminiumoxid?

- Wie trägt eine Muffelofen zur Nachwärmebehandlung von LATP-Keramiken bei? Optimieren Sie die Reparatur Ihrer Mikrostruktur

- Was ist der Hauptzweck eines Labor-Muffelofens bei der Prüfung der thermischen Stabilität von Beschichtungen? Gewährleistung der Beschichtungszuverlässigkeit