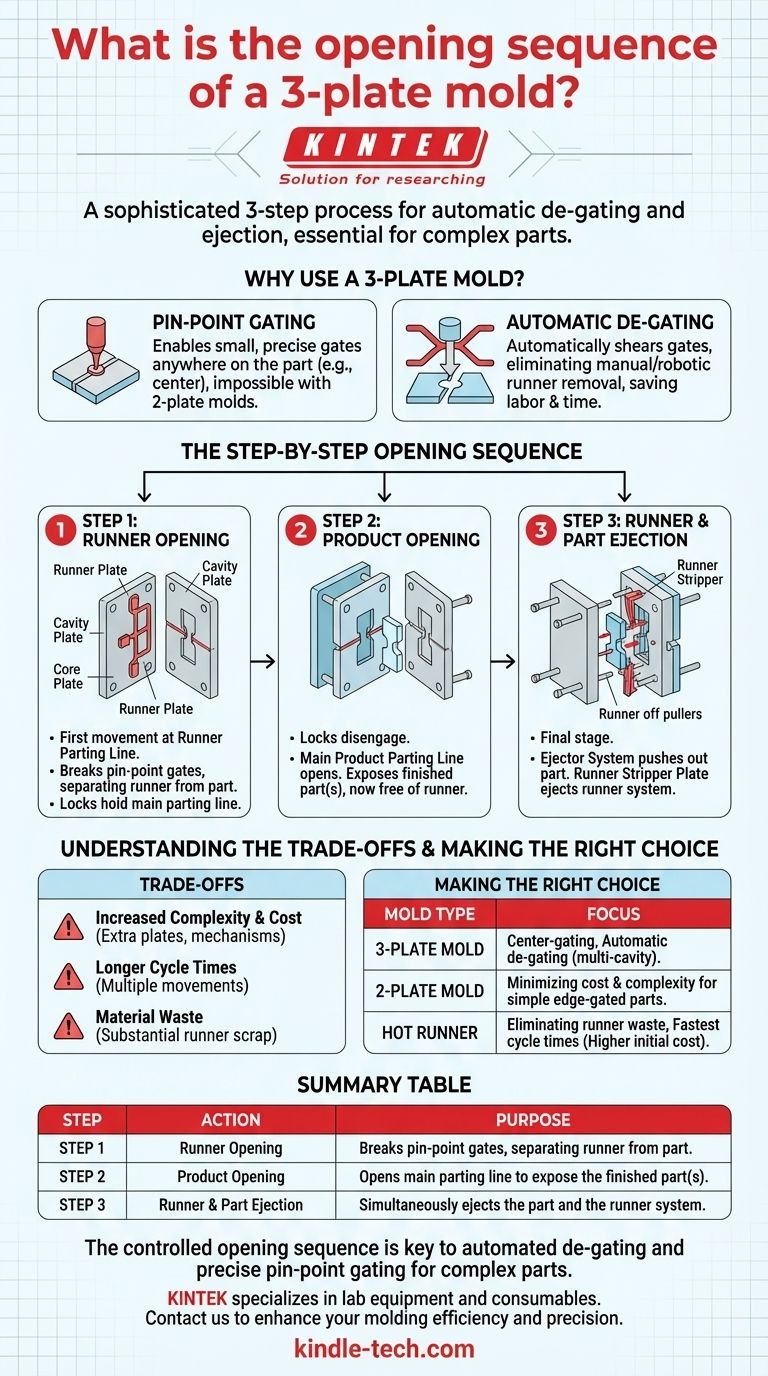

Die Öffnungssequenz eines 3-Platten-Spritzgusswerkzeugs umfasst drei verschiedene Bewegungen, die darauf ausgelegt sind, das Teil zuerst vom Angusskanal zu trennen und dann beides auszustoßen. Diese Sequenz beginnt mit einer anfänglichen Öffnung an der Anguss-Trennebene, gefolgt von der Hauptproduktöffnung und endet mit dem Auswurf des Angusskanals selbst.

Die ausgeklügelte Öffnungssequenz eines 3-Platten-Spritzgusswerkzeugs ist sein Hauptvorteil. Sie ist speziell darauf ausgelegt, die Trennung des Angusskanals vom fertigen Teil zu automatisieren, ein Prozess, der als automatisches Entgraten bekannt ist und für bestimmte Teiledesigns und Mehrfachkavitätenlayouts unerlässlich ist.

Warum ein 3-Platten-Spritzgusswerkzeug verwenden?

Bevor wir die Sequenz im Detail beschreiben, ist es entscheidend, den Zweck dieses Designs zu verstehen. Im Gegensatz zu einem einfacheren 2-Platten-Spritzgusswerkzeug wird ein 3-Platten-Spritzgusswerkzeug gewählt, wenn das Teil eine spezielle Art von Anguss erfordert, die ein 2-Platten-Spritzgusswerkzeug nicht ohne Weiteres aufnehmen kann.

Der Vorteil des Punktangusses

Der Hauptgrund ist die Ermöglichung der Verwendung von Punktangüssen. Diese kleinen, präzisen Angüsse können fast überall auf der Oberfläche des Teils positioniert werden, einschließlich der Mitte, was mit einem standardmäßigen randangegossenen 2-Platten-Spritzgusswerkzeug unmöglich ist.

Das Ziel des automatischen Entgratens

Dieses Design bricht oder "schert" die kleinen Punktangüsse während der Öffnungssequenz automatisch vom Teil ab. Dies eliminiert die Notwendigkeit einer sekundären manuellen oder robotischen Operation zur Entfernung des Angusskanals, wodurch Arbeitskosten und Zykluszeit reduziert werden.

Die Schritt-für-Schritt-Öffnungssequenz

Die kontrollierte Sequenz ist das entscheidende Merkmal eines 3-Platten-Spritzgusswerkzeugs. Sie wird typischerweise durch Komponenten wie Riegelverschlüsse, Abziehbolzen und Begrenzungsbänder gesteuert, um sicherzustellen, dass jeder Schritt in der richtigen Reihenfolge und über die richtige Distanz erfolgt.

Schritt 1: Die Angussöffnung

Die erste Bewegung findet an der Anguss-Trennebene statt, zwischen der Angussplatte und der Kavitätenplatte.

Wenn die Presse öffnet, halten Verriegelungen die Haupttrennebene zusammen und erzwingen diese anfängliche Trennung. Diese Aktion zieht den verfestigten Kunststoff in den winzigen Punktangüssen, wodurch diese sauber vom Formteil abbrechen.

Schritt 2: Die Produktöffnung

Sobald die erste Öffnung eine voreingestellte Distanz erreicht hat, lösen sich die Verriegelungen, und die Hauptprodukt-Trennebene beginnt sich zu öffnen.

Dies ist die Trennung zwischen der Kavitätenplatte und der Kernplatte. Diese Bewegung legt das fertige Teil (oder die Teile) frei, die nun vom Angusskanalsystem befreit und zum Auswerfen bereit sind.

Schritt 3: Anguss- und Teilauswurf

Die letzte Phase umfasst zwei Aktionen, die nacheinander oder gleichzeitig erfolgen können. Das Teil wird durch das Auswerfersystem aus der Kernseite gedrückt.

Gleichzeitig bewegt sich die Anguss-Abstreifplatte nach vorne, um das nun isolierte Angusskanalsystem von den Abziehern zu drücken, sodass es frei herunterfallen kann.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Design des 3-Platten-Spritzgusswerkzeugs keine Universallösung. Seine Vorteile gehen mit klaren Kompromissen einher, die berücksichtigt werden müssen.

Erhöhte Komplexität und Kosten

Die zusätzliche dritte Platte und die für die sequenzierte Öffnung erforderlichen Mechanismen (Verriegelungen, Abzieher, zusätzliche Platten) machen das Werkzeug erheblich komplexer und teurer in Design, Herstellung und Wartung.

Längere Zykluszeiten

Die mehreren Bewegungen und der insgesamt längere Hub, der zum Öffnen aller Trennebenen und zum Auswerfen des Angusskanals erforderlich ist, können zu etwas längeren Zykluszeiten im Vergleich zu einem gut konstruierten 2-Platten-Spritzgusswerkzeug führen.

Materialverschwendung

Das Angusskanalsystem in einem 3-Platten-Spritzgusswerkzeug kann recht umfangreich sein, insbesondere bei Mehrfachkavitätenwerkzeugen. Dieser Anguss ist Ausschussmaterial, das gemahlen oder entsorgt werden muss, was Materialkosten darstellt, die ein Heißkanalsystem vermeiden würde.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Werkzeugtyps ist eine kritische Entscheidung, die vollständig auf den spezifischen Zielen Ihres Projekts hinsichtlich Teilequalität, Kosten und Produktionsvolumen basiert.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Teil mittig anzugießen oder das Entgraten in einem Mehrfachkavitätenwerkzeug zu automatisieren: Ein 3-Platten-Spritzgusswerkzeug ist eine ausgezeichnete und kostengünstige Wahl, um dies zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Werkzeugkosten und die Komplexität für ein einfaches, randangegossenes Teil zu minimieren: Ein Standard-2-Platten-Spritzgusswerkzeug ist die direkteste und effizienteste Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, Angussabfall zu eliminieren und die schnellstmöglichen Zykluszeiten zu erreichen: Ein Heißkanalsystem ist trotz seiner höheren Anfangskosten die überlegene Technologie.

Letztendlich ermöglicht das Verständnis der kontrollierten Öffnungssequenz eines 3-Platten-Spritzgusswerkzeugs, dessen einzigartige Fähigkeit zur Automatisierung der Produktion und Verbesserung der Teilequalität zu nutzen.

Zusammenfassungstabelle:

| Schritt | Aktion | Zweck |

|---|---|---|

| Schritt 1 | Angussöffnung | Bricht Punktangüsse, trennt Anguss vom Teil. |

| Schritt 2 | Produktöffnung | Öffnet die Haupttrennebene, um das/die fertige(n) Teil(e) freizulegen. |

| Schritt 3 | Anguss- & Teilauswurf | Wirft das Teil und das Angusskanalsystem gleichzeitig aus. |

Optimieren Sie Ihren Spritzgussprozess mit der richtigen Ausrüstung.

Die kontrollierte Öffnungssequenz eines 3-Platten-Spritzgusswerkzeugs ist der Schlüssel zur Erzielung eines automatisierten Entgratens und präzisen Punktangusses für komplexe Teile. Die Auswahl des richtigen Werkzeugtyps ist entscheidend für den Erfolg Ihres Projekts in Bezug auf Teilequalität, Kosten und Produktionsvolumen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt die Anforderungen von Laboren. Ob Sie neue Formen prototypisieren oder die Produktion skalieren, zuverlässige Ausrüstung ist grundlegend. Lassen Sie unsere Expertise Ihre Innovation unterstützen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz und Präzision beim Formenbau verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Spezialform-Pressform für das Labor

- Kugelpressform für Labor

- Zylindrische Pressform mit Skala für Labor

- Assemble Lab Zylinderförmige Pressform

Andere fragen auch

- Heißt es „mould“ oder „mold“? Ein Leitfaden zur korrekten Schreibweise nach Region

- Wie tragen kundenspezifische Graphitformen zur Herstellung von Al-20% Si/Graphitflocken-Kompositen bei? Optimierung von Mikrostruktur und Leitfähigkeit

- Was sind die Hauptfunktionen von Graphitformen in der NiCr-Pulvermetallurgie? Optimieren Sie die Dichte Ihres Verbundwerkstoffs

- Was sind die Vorteile der Verwendung von PEEK-Formen für Sulfid-Festkörperbatterien? Hohe Leistung und Isolierung

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?