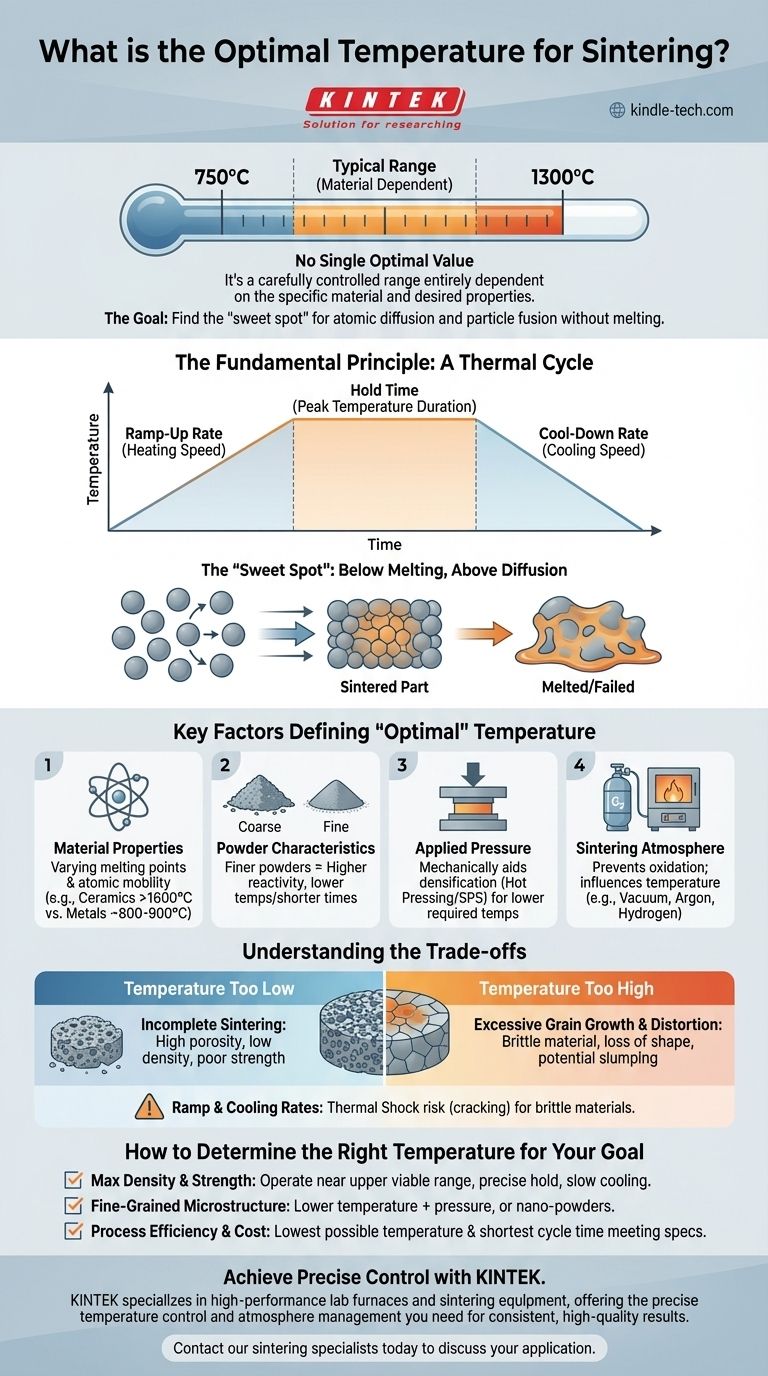

Die optimale Temperatur für das Sintern existiert nicht als Einzelwert. Stattdessen handelt es sich um einen sorgfältig kontrollierten Bereich, typischerweise zwischen 750°C und 1300°C, der vollständig vom zu verarbeitenden Material und den angestrebten Endprodukten abhängt. Ziel ist es, den „Sweet Spot“ zu finden, der die atomare Diffusion und Partikelfusion fördert, ohne das Material zu schmelzen.

Das Konzept einer „optimalen Temperatur“ ist eine Fehlbezeichnung. Das wahre Ziel ist die Implementierung eines optimalen thermischen Prozesses – eines vollständigen Zyklus aus Erhitzen, Halten und Abkühlen –, der präzise auf die Eigenschaften Ihres Materials, die Fähigkeiten Ihrer Ausrüstung und Ihr gewünschtes Ergebnis zugeschnitten ist.

Das Grundprinzip der Sintertemperatur

Um zu verstehen, wie die richtige Temperatur ausgewählt wird, müssen Sie zunächst den Kernmechanismus des Sinterns erfassen. Es ist ein Balanceakt zwischen der Förderung der Atombewegung und der Verhinderung von Strukturversagen.

Der „Sweet Spot“: Unterhalb des Schmelzpunkts, oberhalb der Diffusion

Das Sintern funktioniert, indem ein Material auf eine Temperatur erhitzt wird, bei der seine Atome mobil genug werden, um über die Grenzen einzelner Partikel zu diffundieren, wodurch sie miteinander verschmelzen. Dieser Prozess reduziert den Leerraum (Porosität) zwischen den Partikeln, was zu einem dichteren, stärkeren Endteil führt.

Diese Temperatur muss hoch genug sein, um die Atome zu energetisieren, aber sicher unterhalb des Schmelzpunkts des Materials bleiben. Wenn das Material verflüssigt wird, verlieren Sie die gesamte strukturelle Form und Kontrolle, was zu einem fehlgeschlagenen Prozess führt.

Es ist ein thermischer Zyklus, keine einzelne Temperatur

Sich nur auf die Spitzentemperatur zu konzentrieren, ist ein häufiger Fehler. Das gesamte Temperaturprofil ist entscheidend für den Erfolg und umfasst drei unterschiedliche Phasen:

- Aufheizrate: Die Geschwindigkeit, mit der Sie das Material erhitzen.

- Haltezeit: Die Dauer, für die Sie die maximale Sintertemperatur aufrechterhalten.

- Abkühlrate: Die Geschwindigkeit, mit der Sie das Material wieder abkühlen.

Jede dieser Phasen beeinflusst die endgültige Qualität, Mikrostruktur und Integrität des Bauteils erheblich.

Schlüsselfaktoren, die die „optimale“ Temperatur definieren

Die ideale Temperatur für Ihren Prozess ist eine Variable, die von mehreren miteinander verbundenen Faktoren abhängt. Das Ändern eines Faktors erfordert oft die Anpassung eines anderen.

Die intrinsischen Eigenschaften des Materials

Dies ist der wichtigste Faktor. Verschiedene Materialien haben sehr unterschiedliche Schmelzpunkte und atomare Mobilität. Eine Keramik wie Aluminiumoxid erfordert eine viel höhere Sintertemperatur (z. B. >1600°C) als eine Kupferlegierung (z. B. ~800-900°C).

Pulvereigenschaften (Korngröße)

Die Größe der anfänglichen Pulverpartikel spielt eine entscheidende Rolle. Feinere Pulver sind mit ihrem höheren Verhältnis von Oberfläche zu Volumen reaktiver und können im Vergleich zu gröberen Pulvern effektiver bei niedrigeren Temperaturen oder kürzeren Zeiten gesintert werden.

Angelegter Druck

Techniken wie Heißpressen oder Spark Plasma Sintering wenden während des Heizzyklus externen Druck an. Dieser Druck unterstützt mechanisch die Verdichtung, wodurch Sie die gewünschte Dichte oft bei einer deutlich niedrigeren Temperatur als beim drucklosen Sintern erreichen können.

Sinteratmosphäre

Die Gasumgebung im Ofen (z. B. Vakuum, Inertgas wie Argon oder ein reaktives Gas wie Wasserstoff) ist entscheidend. Sie verhindert unerwünschte chemische Reaktionen wie Oxidation, die den Sinterprozess hemmen und die endgültigen Eigenschaften des Materials verschlechtern können. Die Atmosphäre kann die erforderliche Temperatur beeinflussen.

Die Kompromisse verstehen

Die Optimierung der Temperatur bedeutet, konkurrierende Risiken zu managen. Das Überschreiten der Grenzen in beide Richtungen hat klare Konsequenzen.

Temperatur zu niedrig: Unvollständiges Sintern

Wenn die Temperatur nicht hoch genug ist oder die Haltezeit zu kurz ist, ist die atomare Diffusion unzureichend. Dies führt zu einem Teil mit hoher Porosität, geringer Dichte und schlechter mechanischer Festigkeit. Die Partikel sind nicht vollständig miteinander verbunden.

Temperatur zu hoch: Kornwachstum und Verformung

Das Überschreiten der idealen Temperatur, selbst wenn sie unter dem Schmelzpunkt liegt, kann zu übermäßigem Kornwachstum führen. Obwohl das Teil dicht sein mag, können übergroße Körner das Material oft spröder machen. Wenn Sie dem Schmelzpunkt zu nahe kommen, riskieren Sie Absacken, Verformung oder teilweises Schmelzen, wodurch die Maßhaltigkeit des Bauteils zerstört wird.

Aufheiz- und Abkühlraten: Thermoschock

Ein zu schnelles Erhitzen oder Abkühlen des Teils kann aufgrund thermischer Gradienten innere Spannungen verursachen. Bei vielen Materialien, insbesondere spröden Keramiken, kann dies zu Rissen und katastrophalem Versagen führen.

So bestimmen Sie die richtige Temperatur für Ihr Ziel

Es gibt keine universelle Formel. Sie müssen Ihr primäres Ziel definieren und Ihren thermischen Prozess entsprechend anpassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie müssen wahrscheinlich am oberen Ende des praktikablen Sinterbereichs des Materials arbeiten, mit präziser Kontrolle über die Haltezeiten und einer langsamen Abkühlrate.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinkörnigen Mikrostruktur liegt: Erwägen Sie die Verwendung einer niedrigeren Temperatur in Kombination mit druckunterstützten Techniken oder die Verwendung von Nanopulvern, um eine Verdichtung ohne übermäßiges Kornwachstum zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Kosten liegt: Das Ziel ist es, die niedrigstmögliche Temperatur und kürzeste Zykluszeit zu finden, die immer noch die Mindestanforderungen an Qualität und Dichte für Ihre Anwendung erfüllt.

Letztendlich geht es beim Beherrschen des Sinterns darum, den gesamten thermischen Prozess zu verstehen und zu steuern, um Ihr spezifisches technisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die optimale Temperatur |

|---|---|

| Materialtyp | Bestimmt den Grundtemperaturbereich (z. B. Keramiken vs. Metalle). |

| Pulverkorngröße | Feinere Pulver ermöglichen niedrigere Sintertemperaturen. |

| Angelegter Druck | Druckunterstützte Methoden können die erforderliche Temperatur erheblich senken. |

| Sinteratmosphäre | Beeinflusst die Temperatur durch Verhinderung von Oxidation oder Ermöglichung von Reaktionen. |

Erzielen Sie präzise Kontrolle über Ihren Sinterprozess mit KINTEK.

Die Bestimmung des optimalen thermischen Zyklus ist entscheidend, um die gewünschte Dichte, Festigkeit und Mikrostruktur in Ihren Labormaterialien zu erreichen. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Sinteranlagen und bietet die präzise Temperaturkontrolle und Atmosphärenverwaltung, die Sie für konsistente, hochwertige Ergebnisse benötigen.

Ob Sie mit fortschrittlichen Keramiken, Metalllegierungen oder anderen Pulvermaterialien arbeiten, unsere Experten können Ihnen helfen, die richtige Ausrüstung auszuwählen, um Ihre Sinterparameter zu beherrschen.

Kontaktieren Sie noch heute unsere Sinterspezialisten, um Ihre spezifische Anwendung zu besprechen und wie wir Ihre Forschungs- und Produktionsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- Hochdruck-Rohröfen für Laboratorien

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was kostet Bioenergie? Das Verständnis des Bereichs von 0,06 bis 0,15 $/kWh und der wichtigsten Treiber

- Was ist eine Alternative zu Zeolith-Katalysatoren? Erforschung von MOFs, mesoporösen Silikaten und Metalloxiden

- Was ist die Anwendung des HF- und DC-Sputterns? Die Wahl der richtigen Technik für Ihr Material

- Wie lautet die korrekte Abschalt- und Demontageprozedur nach einem Experiment? Sorgen Sie für Sicherheit und schützen Sie Ihre Ausrüstung

- Wie lautet die spezifische Wärmekapazität für das Schmelzen? Klärung von Schmelzwärme vs. spezifischer Wärme

- Was ist die Bioölproduktion und was sind ihre Anwendungen? Ein Leitfaden für flüssige Biomasse für Energie & Chemikalien

- Welche Arten von biologischem Material können sicher bei -70°C gelagert werden? Ein Leitfaden zur Langzeitkonservierung von Proben

- Was ist isotaktischer Druck? Die kritische Unterscheidung zwischen Struktur und Kraft entschlüsseln