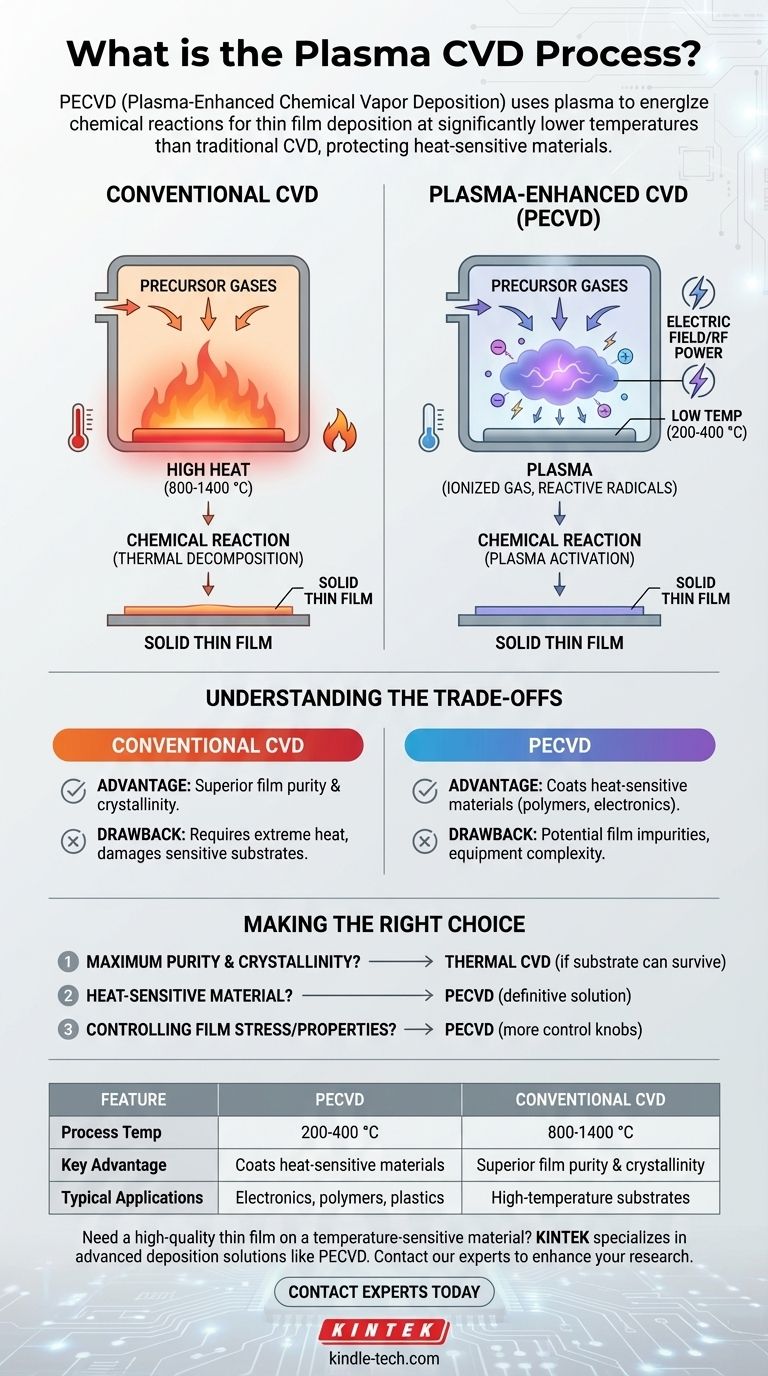

Kurz gesagt, der Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Prozess ist eine Methode zur Abscheidung dünner Schichten auf einer Oberfläche unter Verwendung eines Plasmas, um die chemische Reaktion zu energetisieren. Im Gegensatz zur traditionellen Chemical Vapor Deposition (CVD), die sehr hohe Temperaturen benötigt, um Gase zu zersetzen, verwendet PECVD ein ionisiertes Gas (ein Plasma), um hochreaktive Moleküle zu erzeugen. Dies ermöglicht die Schichtabscheidung bei deutlich niedrigeren Temperaturen.

Der Hauptvorteil der Verwendung von Plasma besteht darin, dass es die Notwendigkeit extremer Hitze ersetzt. Dieser grundlegende Unterschied ermöglicht es PECVD, Materialien wie Kunststoffe oder komplexe elektronische Komponenten zu beschichten, die durch die hohen Temperaturen der konventionellen CVD beschädigt oder zerstört würden.

Die Grundlage: Konventionelle CVD verstehen

Um zu verstehen, was die Plasma-Variante einzigartig macht, müssen wir zunächst die grundlegenden Prinzipien der Chemical Vapor Deposition (CVD) verstehen.

Die Grundzutaten

Der CVD-Prozess beginnt mit einigen Schlüsselkomponenten. Sie benötigen ein Substrat, das Material, das Sie beschichten möchten, und ein oder mehrere Prekursor-Gase, die die Atome enthalten, die den endgültigen Film bilden werden.

Die Abscheidungsumgebung

Diese Materialien werden in einer versiegelten Reaktionskammer platziert. Die Umgebung der Kammer, einschließlich Druck und Temperatur, wird präzise gesteuert. Bei der konventionellen thermischen CVD wird das Substrat auf sehr hohe Temperaturen erhitzt, oft zwischen 800 °C und 1400 °C.

Die chemische Reaktion

Wenn die Prekursor-Gase in die heiße Kammer eingeleitet werden, bewirkt die thermische Energie, dass sie auf der Substratoberfläche reagieren oder sich zersetzen. Diese chemische Reaktion führt zur Bildung einer festen Dünnschicht auf dem Substrat, während alle Abgase aus der Kammer entfernt werden.

Wie Plasma den Prozess verändert

Plasma-Enhanced CVD folgt demselben allgemeinen Prinzip, führt aber ein leistungsstarkes neues Werkzeug ein, um die Reaktion anzutreiben: Plasma.

Was ist ein Plasma?

Ein Plasma wird oft als der vierte Aggregatzustand bezeichnet. Es ist ein Gas, das energetisiert wurde, typischerweise durch ein starkes elektrisches oder elektromagnetisches Feld (wie Mikrowellen), wodurch seine Atome in eine Mischung aus geladenen Ionen und hochreaktiven freien Radikalen zerfallen.

Die Rolle von Plasma bei der Abscheidung

Bei PECVD wird dieses Plasma verwendet, um die Prekursor-Gase zu zersetzen. Die energetischen Radikale und Ionen, die im Plasma entstehen, sind extrem reaktiv, viel reaktiver als die stabilen Gasmoleküle bei Raumtemperatur.

Da diese plasmagenerierten Radikale bereits so reaktiv sind, benötigen sie keine extreme Hitze, um einen Film auf dem Substrat zu bilden. Sie reagieren und binden sich bereitwillig an die Oberfläche, selbst bei viel niedrigeren Temperaturen, typischerweise 200-400 °C.

Die Kompromisse verstehen

Die Wahl zwischen konventioneller thermischer CVD und PECVD beinhaltet einen kritischen Kompromiss zwischen Prozesstemperatur und endgültiger Filmqualität.

Vorteil: Niedrigtemperatur-Verarbeitung

Der bedeutendste Vorteil von PECVD ist seine niedrige Betriebstemperatur. Dies eröffnet die Möglichkeit, hochwertige Filme auf temperaturempfindlichen Substraten wie Polymeren, Kunststoffen und komplexen Halbleiterbauelementen mit vorhandenen metallischen Schichten abzuscheiden, die bei thermischen CVD-Temperaturen schmelzen würden.

Nachteil: Potenzielle Filmverunreinigungen

Die niedrigere Temperatur und die Verwendung von wasserstoffhaltigen Prekursoren (wie Silan, SiH₄) bedeuten, dass PECVD-Filme manchmal eine höhere Konzentration an Verunreinigungen, insbesondere Wasserstoff, enthalten können. Dies kann die Dichte, Spannung und elektrischen Eigenschaften des Films im Vergleich zu einem bei hoher Temperatur gewachsenen Film beeinflussen.

Nachteil: Komplexität der Ausrüstung

Die Erzeugung und Aufrechterhaltung eines stabilen Plasmas erfordert zusätzliche Ausrüstung, wie z. B. HF-Stromversorgungen und Anpassungsnetzwerke. Dies macht PECVD-Systeme komplexer und potenziell teurer als einige einfachere thermische CVD-Anlagen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, PECVD oder eine andere Methode zu verwenden, hängt vollständig von den Anforderungen Ihres Substrats und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit und Kristallinität liegt: Thermische CVD ist oft die überlegene Wahl, vorausgesetzt, Ihr Substrat kann die extreme Hitze überstehen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem wärmeempfindlichen Material liegt: PECVD ist die definitive und notwendige Lösung, da es thermische Schäden vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Filmspannung oder der mechanischen Eigenschaften liegt: PECVD bietet mehr Steuerungsoptionen (wie Plasmaenergie und -frequenz), um die endgültigen Filmeigenschaften anzupassen.

Letztendlich ist das Verständnis der Rolle von Plasma der Schlüssel zur Auswahl des richtigen Fertigungswerkzeugs für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Merkmal | Plasma-Enhanced CVD (PECVD) | Konventionelle thermische CVD |

|---|---|---|

| Prozesstemperatur | 200-400 °C | 800-1400 °C |

| Hauptvorteil | Beschichtet wärmeempfindliche Materialien | Überlegene Filmreinheit & Kristallinität |

| Typische Anwendungen | Elektronik, Polymere, Kunststoffe | Hochtemperatur-Substrate |

Müssen Sie einen hochwertigen Dünnfilm auf einem temperaturempfindlichen Material abscheiden?

KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bietet Lösungen für fortschrittliche Abscheidungsprozesse wie PECVD. Unsere Expertise kann Ihnen helfen, das richtige System zur Verbesserung Ihrer Forschung und Entwicklung auszuwählen, um präzise Filmeigenschaften zu gewährleisten und empfindliche Substrate zu schützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie PECVD Ihrer spezifischen Anwendung zugute kommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen