Im Wesentlichen ist die Plasmaschichtabscheidung ein Hochleistungsbeschichtungsverfahren, das ein energetisiertes, ionisiertes Gas – bekannt als Plasma – verwendet, um außergewöhnlich dünne und haltbare Schichten auf der Oberfläche eines Materials zu erzeugen. Dieser Prozess findet in einer Vakuumkammer statt, wo Ausgangsmaterialien in ihre grundlegenden Komponenten zerlegt und Atom für Atom auf einem Substrat wieder zusammengesetzt werden, um Eigenschaften wie Härte, Korrosionsbeständigkeit oder elektrische Leitfähigkeit zu verbessern.

Das Kernprinzip besteht nicht einfach darin, eine Materialschicht aufzutragen, sondern eine Oberfläche grundlegend zu verändern, indem ein neuer, hoch entwickelter Film aus atomaren oder molekularen Bausteinen, die in einer energiereichen Plasmaumgebung erzeugt werden, konstruiert wird.

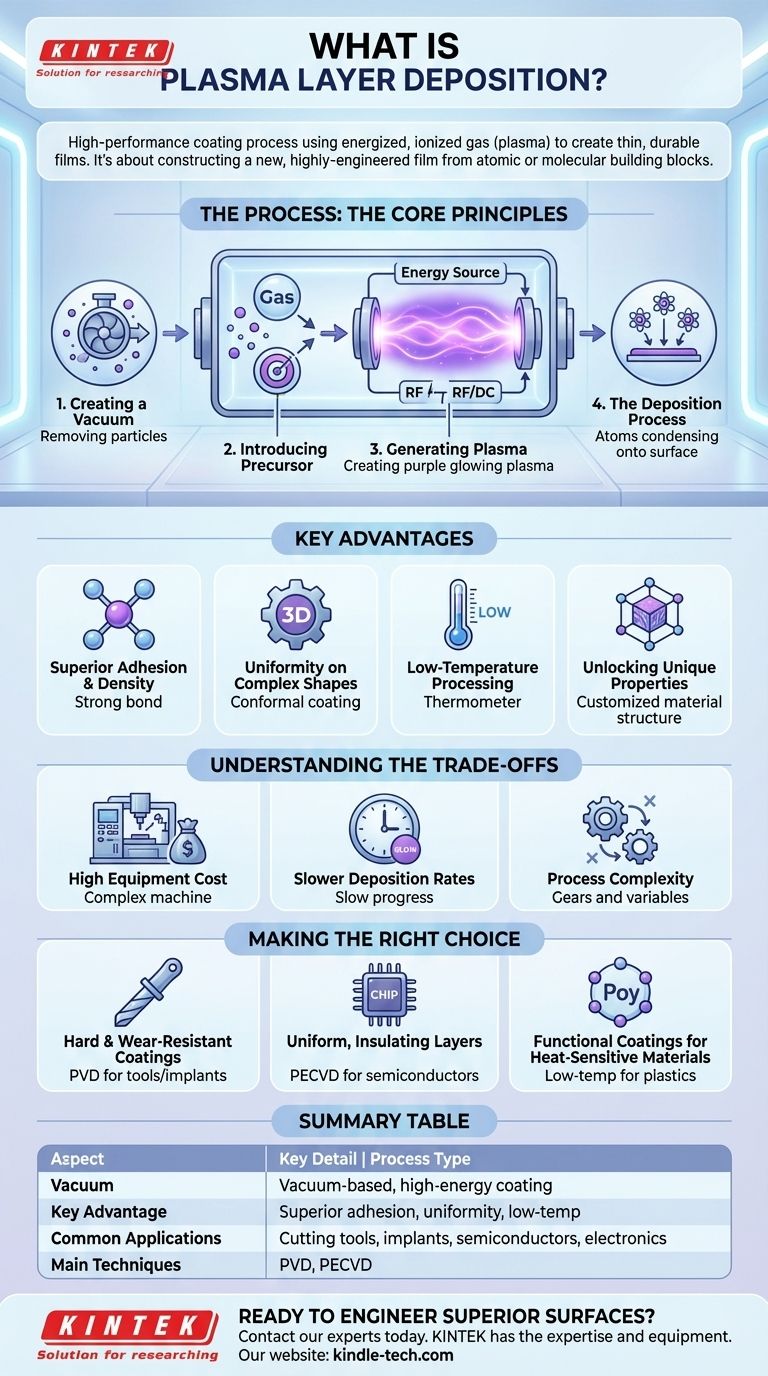

Wie die Plasmaabscheidung funktioniert: Die Kernprinzipien

Um die Plasmaabscheidung zu verstehen, ist es am besten, sie in die einzelnen Phasen zu unterteilen, die in einer speziellen Vakuumkammer ablaufen.

Schritt 1: Erzeugen eines Vakuums

Bevor eine Beschichtung beginnen kann, wird die Kammer auf einen extrem niedrigen Druck evakuiert. Dies ist entscheidend, um Luft, Wasserdampf und andere Verunreinigungen zu entfernen, die andernfalls den Prozess stören und die Qualität der endgültigen Schicht beeinträchtigen würden.

Schritt 2: Einbringen des Ausgangsmaterials

Das für die Beschichtung vorgesehene Material wird in die Kammer eingebracht. Je nach spezifischer Technik kann dies ein Gas (für die chemische Gasphasenabscheidung) oder ein festes „Target“ sein, das physikalisch bombardiert wird (für die physikalische Gasphasenabscheidung).

Schritt 3: Erzeugen des Plasmas

Eine leistungsstarke Energiequelle, wie ein Hochfrequenz- (HF) oder Gleichstrom- (DC) elektrisches Feld, wird an die Kammer angelegt. Diese Energie reißt Elektronen von den Atomen des Ausgangsgases ab und erzeugt eine leuchtende, hochreaktive Mischung aus Ionen, Elektronen und neutralen Partikeln, bekannt als Plasma, oft als vierter Aggregatzustand bezeichnet.

Schritt 4: Der Abscheidungsprozess

Die hochenergetischen Spezies innerhalb des Plasmas werden dann auf das zu beschichtende Objekt (das Substrat) gerichtet. Sie kondensieren auf dessen Oberfläche und bilden einen dünnen, dichten und hochgradig gleichmäßigen Film. Da die Partikel eine so hohe Energie besitzen, erzeugen sie eine Schicht mit überlegener Haftung und struktureller Integrität im Vergleich zu herkömmlichen Beschichtungsverfahren.

Hauptvorteile der Verwendung von Plasma

Die Plasmaabscheidung wird nicht wegen ihrer Einfachheit gewählt, sondern wegen der unvergleichlichen Ergebnisse, die sie in anspruchsvollen Anwendungen liefert.

Überragende Haftung und Dichte

Die hohe kinetische Energie der Plasmateilchen bettet sie leicht in die Substratoberfläche ein und erzeugt eine außergewöhnlich starke Bindung. Diese Energie sorgt auch dafür, dass die abgeschiedenen Atome dicht gepackt sind, was zu einer dichten, nicht porösen Beschichtung führt.

Gleichmäßigkeit auf komplexen Formen

Im Gegensatz zu Sichtlinienverfahren wie dem Farbspritzen füllt das Plasma die gesamte Kammer aus. Dies ermöglicht es, eine perfekt gleichmäßige oder konforme Beschichtung über komplexe, dreidimensionale Formen ohne dünne Stellen oder Lücken abzuscheiden.

Niedertemperaturverarbeitung

Viele Plasmaabscheidungsverfahren können bei relativ niedrigen Temperaturen durchgeführt werden. Dies ist ein entscheidender Vorteil beim Beschichten wärmeempfindlicher Materialien wie Polymere oder bestimmter Elektronik, die durch Hochtemperatur-Wärmeprozesse beschädigt oder zerstört würden.

Erschließung einzigartiger Materialeigenschaften

Die Plasmaumgebung kann Beschichtungen mit einzigartigen chemischen Strukturen und Eigenschaften erzeugen, die auf andere Weise nicht zu erreichen sind. Dies ermöglicht die Entwicklung von Materialien mit maßgeschneiderten optischen, elektrischen oder mechanischen Eigenschaften.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Plasmaabscheidung ein spezialisiertes Verfahren mit spezifischen Einschränkungen, die es für bestimmte Anwendungen ungeeignet machen.

Hohe Gerätekosten

Plasmaabscheidungssysteme erfordern anspruchsvolle und teure Geräte, einschließlich Vakuumkammern, Hochleistungsenergiequellen und präzise Gasflussregler. Dies stellt eine erhebliche Kapitalinvestition dar.

Langsamere Abscheidungsraten

Das Schicht-für-Schicht-Aufbauen einer Beschichtung auf atomarer Ebene ist ein von Natur aus langsamer Prozess. Für Anwendungen, die sehr dicke Beschichtungen erfordern, kann die benötigte Zeit im Vergleich zu Methoden wie thermischem Spritzen oder Galvanisieren unerschwinglich lang sein.

Prozesskomplexität

Die Qualität der Endbeschichtung ist extrem empfindlich gegenüber Prozessvariablen wie Druck, Gaszusammensetzung, Temperatur und Leistungsstufen. Es erfordert erhebliches Fachwissen, um einen stabilen, wiederholbaren Prozess zu entwickeln und aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Beschichtungstechnologie hängt vollständig von der beabsichtigten Anwendung und den Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung extrem harter, verschleißfester Beschichtungen für Schneidwerkzeuge oder medizinische Implantate liegt: Die physikalische Gasphasenabscheidung (PVD), eine Art der Plasmaabscheidung, ist der Industriestandard für Materialien wie Titannitrid (TiN).

- Wenn Ihr Hauptaugenmerk auf der Abscheidung gleichmäßiger, elektrisch isolierender Schichten in der Halbleiterfertigung liegt: Die plasmaverstärkte chemische Gasphasenabscheidung (PECVD) ist unerlässlich für die Herstellung hochreiner Siliziumdioxid- und Siliziumnitridfilme, die das Rückgrat moderner Elektronik bilden.

- Wenn Ihr Hauptaugenmerk darauf liegt, wärmeempfindlichen Kunststoffen oder Polymeren eine funktionelle Beschichtung hinzuzufügen: Die Niedertemperaturfähigkeiten der Plasmaabscheidung machen sie zu einer der wenigen praktikablen Optionen, um die Oberfläche dieser Materialien ohne thermische Schäden zu verbessern.

Letztendlich ist die Plasmaabscheidung ein leistungsstarkes Werkzeug der Materialwissenschaft, das die Schaffung von Oberflächen mit Eigenschaften ermöglicht, die weit über das hinausgehen, was das Basismaterial allein bieten kann.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Prozesstyp | Vakuumbasierte, hochenergetische Beschichtung |

| Hauptvorteil | Überragende Haftung, Gleichmäßigkeit und Niedertemperaturverarbeitung |

| Gängige Anwendungen | Schneidwerkzeuge, medizinische Implantate, Halbleiter, Elektronik |

| Haupttechniken | PVD (Physical Vapor Deposition), PECVD (Plasma-Enhanced Chemical Vapor Deposition) |

Bereit, überlegene Oberflächen zu entwickeln?

Die Plasmaabscheidungstechnologie kann neue Leistungsniveaus für Ihre Produkte erschließen. Ob Sie verschleißfeste Beschichtungen für Werkzeuge, funktionale Schichten für Elektronik oder Schutzfilme für empfindliche Materialien benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Plasmaabscheidungslösungen Ihre Materialien verbessern und Ihnen einen Wettbewerbsvorteil verschaffen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt