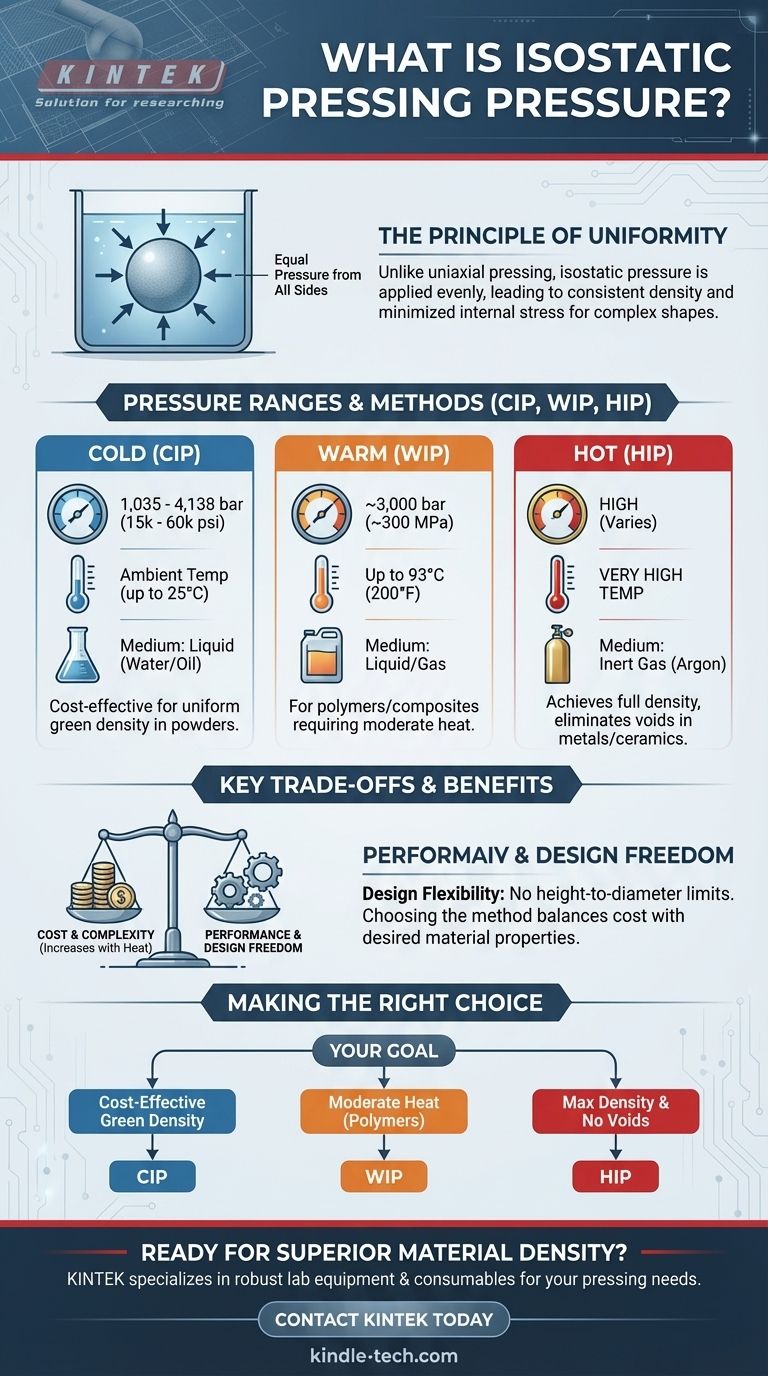

Der typische Druck für das isostatische Pressen variiert erheblich je nach Methode. Beim Kaltisostatischen Pressen (CIP), der häufigsten Art, liegen die Drücke zwischen 1.035 und 4.138 bar (15.000 bis 60.000 psi). Andere Methoden, wie das Warm- oder Hochdruck-Isostatische Pressen, verwenden unterschiedliche Druck- und Temperaturkombinationen, um spezifische Materialeigenschaften zu erzielen.

Der entscheidende Faktor beim isostatischen Pressen ist nicht ein einziger universeller Druckwert, sondern die Gleichmäßigkeit des ausgeübten Drucks. Der spezifische erforderliche Druck wird durch die gewählte Methode (Kalt, Warm oder Heiß) und das zu verarbeitende Material bestimmt.

Was „isostatischer“ Druck wirklich bedeutet

Der Begriff „isostatisch“ ist der Schlüssel zum Verständnis des gesamten Prozesses. Er definiert, wie die Kraft ausgeübt wird, was sich direkt auf die Qualität und Gleichmäßigkeit des Endprodukts auswirkt.

Das Prinzip der Gleichmäßigkeit

Isostatischer Druck ist definiert als ein Druck, der von allen Seiten gleichmäßig ausgeübt wird. Eine einfache Analogie ist ein Objekt, das tief unter Wasser getaucht ist; der Wasserdruck wirkt gleichzeitig und mit gleicher Kraft auf jede Oberfläche des Objekts.

Diese Gleichmäßigkeit wird durch die Verwendung einer Flüssigkeit oder eines Gases als druckübertragendes Medium erreicht.

Die Auswirkung auf die Materialdichte

Beim traditionellen uniaxialen Pressen kommt der Druck aus einer oder zwei Richtungen. Dies kann zu Dichteschwankungen und inneren Spannungen führen, insbesondere bei komplexen Formen.

Das isostatische Pressen beseitigt dieses Problem. Da der Druck gleichmäßig ist, ist die Reibung zwischen dem Pulver und der Formwand minimal, was zu einer sehr konsistenten Verdichtung und Dichteverteilung im gesamten Bauteil führt. Dies macht es ideal für spröde Pulver oder Teile mit komplexen Geometrien.

Druckbereiche für verschiedene Pressverfahren

Die Kombination aus Druck und Temperatur wird auf die spezifische Anwendung zugeschnitten. Die drei Hauptarten des isostatischen Pressens arbeiten unter sehr unterschiedlichen Bedingungen.

Kaltisostatisches Pressen (CIP)

Dies ist die am weitesten verbreitete Methode. CIP wird typischerweise bei Umgebungstemperatur durchgeführt, obwohl der Prozess selbst eine geringfügige Temperaturerhöhung von bis zu 25 °C verursachen kann.

Es arbeitet bei Drücken zwischen 1.035 und 4.138 bar (15.000 bis 60.000 psi). Als Druckmedium wird eine Flüssigkeit, oft Wasser oder Öl, verwendet.

Warmisostatisches Pressen (WIP)

WIP wird für Materialien verwendet, die von moderater Erwärmung profitieren, um ihre Verdichtung zu verbessern.

Es arbeitet bei niedrigeren Drücken als CIP, typischerweise um 300 MPa (ungefähr 3.000 bar), jedoch bei erhöhten Temperaturen bis zu 93 °C (200 °F).

Hochdruck-Isostatisches Pressen (HIP)

HIP kombiniert hohen Druck mit sehr hohen Temperaturen, um eine vollständige Verdichtung zu erreichen und innere Porosität in Materialien wie Metallen und Keramiken zu beseitigen.

Dieser Prozess verwendet ein erhitztes Inertgas, wie Argon, als Druckmedium. Die Kombination aus Wärme und Druck ermöglicht plastische Verformung und Diffusionsschweißen auf mikroskopischer Ebene.

Verständnis der wichtigsten Kompromisse

Die Wahl der richtigen isostatischen Pressmethode erfordert eine Abwägung zwischen Kosten, Komplexität und den gewünschten Endeigenschaften der Komponente.

Das Druckmedium ist entscheidend

Das Medium, das zur Übertragung des Drucks verwendet wird, ist ein kritischer Faktor. CIP verwendet kostengünstige und einfache Flüssigkeiten wie Wasser.

HIP hingegen erfordert teure Inertgase wie Argon oder Stickstoff, die in einem komplexeren und kostspieligeren Druckbehälter eingeschlossen und erhitzt werden müssen.

Die Rolle der Temperatur

Das Hinzufügen von Wärme erhöht die Komplexität und die Kosten der Ausrüstung erheblich. CIP ist relativ einfach, während HIP hochentwickelte Öfen erfordert, die im Druckbehälter eingebaut sind.

Die Entscheidung, Wärme hinzuzufügen, wird ausschließlich durch die Materialeigenschaften und die Notwendigkeit bestimmt, eine nahezu 100%ige theoretische Dichte zu erreichen, was mit Kaltpressen allein oft nicht möglich ist.

Gestaltungsfreiheit

Ein wesentlicher Vorteil aller isostatischen Methoden ist die Designflexibilität. Im Gegensatz zum uniaxialen Pressen ist das Höhen-zu-Durchmesser-Verhältnis eines Teils kein begrenzender Faktor. Dies ermöglicht die Herstellung von langen, dünnen oder ungewöhnlich geformten Komponenten mit gleichmäßiger Dichte.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Druck und die optimale Methode hängen vollständig von Ihrem Material und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Konsolidierung von Pulvern bei Raumtemperatur liegt: Das Kaltisostatische Pressen (CIP) ist die direkteste und wirtschaftlichste Wahl, um eine hohe, gleichmäßige Grünrohdichte zu erzielen.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte zu erreichen und alle inneren Hohlräume in Metallen oder Keramiken zu beseitigen: Das Hochdruck-Isostatische Pressen (HIP) ist die notwendige Wahl, da die Kombination aus Wärme und Druck für die vollständige Konsolidierung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Polymeren oder Verbundwerkstoffen liegt, die moderate Wärme für die Plastizität benötigen: Das Warmisostatische Pressen (WIP) bietet einen spezialisierten Mittelweg zwischen den beiden Extremen.

Letztendlich ist das Verständnis des Zusammenspiels zwischen dem Verhalten Ihres Materials, Druck und Temperatur der Schlüssel zur erfolgreichen Anwendung dieser leistungsstarken Technologie.

Zusammenfassungstabelle:

| Methode | Typischer Druckbereich | Typische Temperatur | Hauptanwendungsfall |

|---|---|---|---|

| Kaltisostatisches Pressen (CIP) | 1.035 - 4.138 bar (15.000 - 60.000 psi) | Umgebung (bis zu 25°C) | Kosteneffiziente Konsolidierung von Pulvern; gleichmäßige Grünrohdichte |

| Warmisostatisches Pressen (WIP) | ~3.000 bar (~300 MPa) | Bis zu 93°C (200°F) | Verarbeitung von Polymeren/Verbundwerkstoffen, die moderate Wärme erfordern |

| Hochdruck-Isostatisches Pressen (HIP) | Variabel (Kombiniert mit hoher Hitze) | Sehr hohe Temperaturen | Erreichen der vollen Dichte; Beseitigung von Porosität in Metallen/Keramiken |

Bereit für überlegene Materialdichte und Leistung?

Das Verständnis der genauen Druck- und Temperaturanforderungen für Ihr spezifisches Material ist der erste Schritt zur Herstellung von Komponenten mit außergewöhnlicher Gleichmäßigkeit und Festigkeit. Ob Ihr Projekt die kosteneffiziente Konsolidierung durch Kaltisostatisches Pressen (CIP) oder die volle Verdichtungsfähigkeit des Hochdruck-Isostatischen Pressens (HIP) erfordert, KINTEK ist Ihr vertrauenswürdiger Partner.

Wir sind spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die auf Ihre Pressanforderungen zugeschnitten sind, und helfen Ihnen dabei:

- Innere Hohlräume und Spannungen zu beseitigen für zuverlässigere Teile.

- Komplexe Geometrien mit gleichmäßiger Dichte aus allen Richtungen zu bearbeiten.

- Die optimale Methode (CIP, WIP oder HIP) basierend auf Ihrem Material und Ihren Leistungszielen auszuwählen.

Lassen Sie sich von unseren Experten zur perfekten Lösung führen. Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere Expertise im isostatischen Pressen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Wie verbessert isostatische Pressausrüstung den Kontakt der Lithiummetallanode? Optimieren Sie Ihre Festkörperbatterie-Montage

- Warum Kaltisostatisches Pressen (CIP) für MgAl2O4 nach Trockenpressen verwenden? Makellose Transparenz erzielen

- Was sind Beispiele für kaltisostatisches Pressen? Erzielen Sie eine gleichmäßige Dichte bei der Pulververdichtung

- Wie funktioniert isostatisches Pressen? Erzielen Sie eine perfekt gleichmäßige Dichte für komplexe Bauteile

- Warum eine isostatische oder hochpräzise hydraulische Presse für Li/LLZO/Li-Batterien verwenden? Festkörpergrenzflächen meistern

- Was ist der Trockenbeutelprozess? Ein Leitfaden für isostatisches Hochgeschwindigkeits-Pressen

- Welche Vorteile bietet CIP-Ausrüstung für W-TiC-Verbundwerkstoffe? Erzielung hochdichter, fehlerfreier Materialien

- Wie funktionieren isostatische Pressen? Erreichen Sie eine gleichmäßige Dichte durch isostatisches Pressen