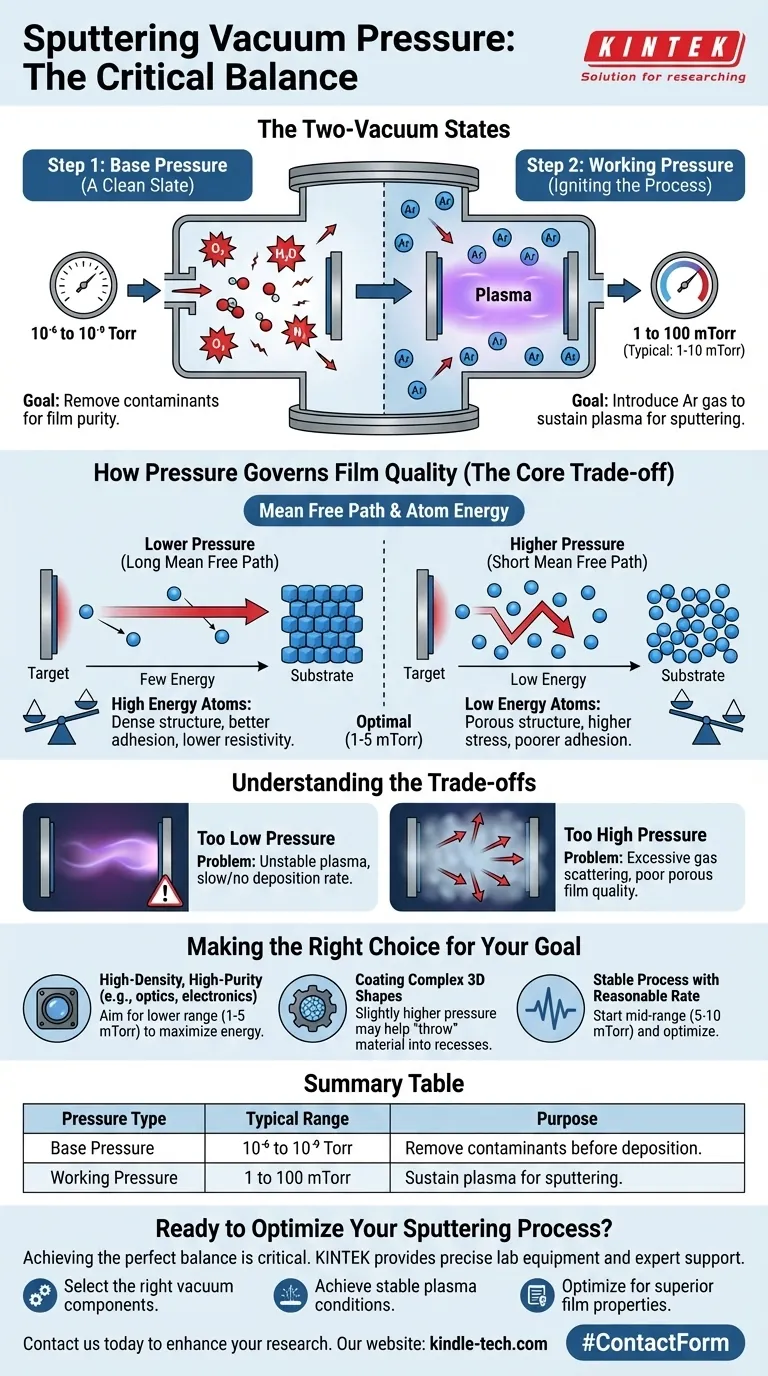

Entscheidend ist, dass es nicht den einen einzigen Druck für das Sputtern gibt, sondern zwei unterschiedliche Druckbereiche, die für den Prozess unerlässlich sind: einen sehr niedrigen Grunddruck, um die Sauberkeit zu gewährleisten, und einen höheren Arbeitsdruck, um das Sputtern selbst zu ermöglichen. Der Arbeitsdruck, auf den sich die meisten Menschen beziehen, liegt typischerweise im Bereich von 1 bis 100 Millitorr (mTorr), wobei viele gängige Prozesse zwischen 1 und 10 mTorr ablaufen.

Die Kernherausforderung beim Sputtern besteht darin, den optimalen Arbeitsdruck zu finden. Er muss hoch genug sein, um ein stabiles Plasma zur Sputterung des Targetmaterials aufrechtzuerhalten, aber niedrig genug, damit die gesputterten Atome mit ausreichender Energie zum Substrat gelangen können, was eine hochwertige Schicht gewährleistet.

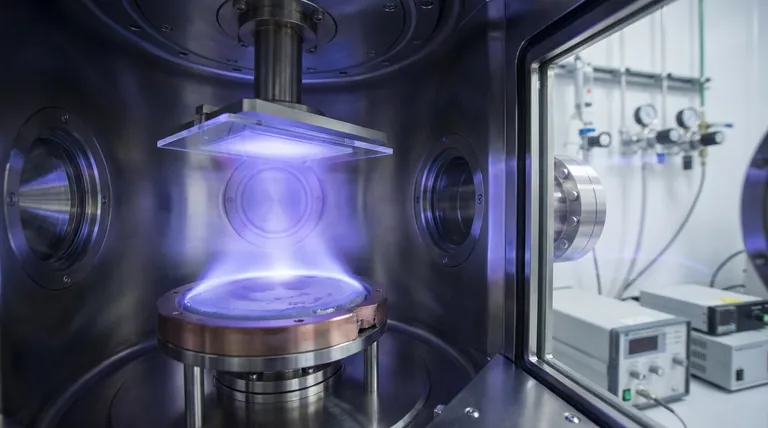

Die zwei Vakuumzustände des Sputterns

Um den Sputterdruck zu verstehen, müssen Sie ihn als einen zweistufigen Prozess betrachten. Jeder Schritt hat ein anderes Ziel und eine stark unterschiedliche Druckanforderung.

Schritt 1: Eine saubere Grundlage schaffen (Grunddruck)

Bevor der Sputterprozess beginnen kann, muss die Vakuumkammer auf einen sehr niedrigen Druck evakuiert werden, der als Grunddruck bezeichnet wird.

Dieser liegt typischerweise im Bereich des Hochvakuums (HV) oder Ultrahochvakuums (UHV), oft zwischen 10⁻⁶ und 10⁻⁹ Torr.

Der einzige Zweck des Erreichens eines niedrigen Grunddrucks ist die Entfernung von Verunreinigungen. Moleküle wie Sauerstoff, Wasserdampf und Stickstoff beeinträchtigen die Reinheit und Integrität Ihrer abgeschiedenen Schicht, wenn sie nicht entfernt werden.

Schritt 2: Den Prozess zünden (Arbeitsdruck)

Sobald eine saubere Umgebung geschaffen ist, wird ein hochreines Inertgas – fast immer Argon (Ar) – in die Kammer eingeleitet.

Dadurch wird der Druck gezielt auf den Arbeitsdruck erhöht, bei dem das eigentliche Sputtern stattfindet. Dieser liegt typischerweise im Millitorr-Bereich, also um Größenordnungen höher als der Grunddruck.

Das Argongas dient als „Treibstoff“ für die Erzeugung eines Plasmas, eines Materiezustands, der ionisierte Gasatome (Ar+) enthält, die zur Beschuss des Targetmaterials verwendet werden.

Wie der Druck die Schichtqualität bestimmt

Der Arbeitsdruck ist nicht nur eine Zahl; er ist wohl der kritischste Parameter, der die endgültigen Eigenschaften Ihrer abgeschiedenen Dünnschicht bestimmt.

Mittlere freie Weglänge und Atomenergie

Das zentrale physikalische Konzept, das es zu verstehen gilt, ist die mittlere freie Weglänge (MFP). Dies ist die durchschnittliche Strecke, die ein Teilchen (wie ein gesputtertes Atom) zurücklegen kann, bevor es mit einem anderen Teilchen (wie einem Argon-Gasatom) kollidiert.

Bei niedrigeren Arbeitsdrücken ist die mittlere freie Weglänge lang. Gesputterte Atome wandern mit wenigen oder keinen Kollisionen vom Target zum Substrat und kommen mit hoher kinetischer Energie an.

Bei höheren Arbeitsdrücken ist die mittlere freie Weglänge kurz. Gesputterte Atome erleiden viele Kollisionen mit Argonatomen, verlieren Energie und ändern ihre Richtung, bevor sie das Substrat erreichen.

Die Auswirkung auf die Schichtstruktur

Die Energie der Atome bei ihrer Landung auf dem Substrat beeinflusst direkt die Mikrostruktur der Schicht.

Hochenergetische Atome (aus dem Niederdruck-Sputtern) weisen eine höhere Mobilität auf der Oberfläche auf. Sie können sich in einer dichten, eng gepackten Struktur anordnen. Dies führt zu Schichten mit besserer Haftung, höherer Dichte und geringerem elektrischem Widerstand.

Niedrigenergetische Atome (aus dem Hochdruck-Sputtern) neigen dazu, „dort zu haften, wo sie landen“. Dies erzeugt eine porösere, weniger dichte Schichtstruktur, oft mit höherer innerer Spannung und schlechterer Haftung.

Die Kompromisse verstehen

Die Wahl des richtigen Arbeitsdrucks ist ein Balanceakt. Eine Abweichung vom optimalen Bereich in beide Richtungen führt zu einer Verschlechterung des Prozesses und des Endergebnisses.

Das Problem bei zu niedrigem Druck

Wenn der Arbeitsdruck zu niedrig ist, befinden sich einfach nicht genügend Argonatome in der Kammer.

Dies macht es schwierig oder unmöglich, ein stabiles Plasma zu zünden und aufrechtzuerhalten. Der Ionenstrom ist zu gering, um das Target effektiv zu sputteren, was zu einer extrem langsamen oder nicht vorhandenen Abscheiderate führt.

Das Problem bei zu hohem Druck

Dies ist ein häufigeres und subtileres Problem. Wenn der Druck zu hoch ist, erzeugen Sie einen dichten „Nebel“ aus Argongas.

Dies führt zu einer übermäßigen Gasstreuung des gesputterten Materials. Die Atome, die schließlich das Substrat erreichen, kommen mit sehr wenig Energie an, was zu der zuvor beschriebenen schlechten, porösen Schichtqualität führt. Auch die Abscheiderate kann sinken, da Atome vom Substrat weg gestreut werden.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Druck wird durch die gewünschten Eigenschaften Ihrer Dünnschicht bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer hochdichten, hochreinen Schicht liegt (z. B. für Optik oder Elektronik): Sie sollten am unteren Ende des Arbeitsdruckbereichs arbeiten (typischerweise 1–5 mTorr), um die Atomenergie zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen 3D-Form liegt: Ein etwas höherer Druck kann vorteilhaft sein, da die erhöhte Streuung helfen kann, Material auf Oberflächen zu „werfen“, die sich nicht in direkter Sichtlinie zum Target befinden.

- Wenn Ihr Hauptaugenmerk einfach auf einem stabilen Prozess mit angemessener Rate liegt: Beginnen Sie im mittleren Bereich (z. B. 5–10 mTorr) und optimieren Sie basierend auf der Schichtcharakterisierung.

Letztendlich geht es beim Meistern des Sputterns darum, die Reise einzelner Atome zu verstehen und zu kontrollieren, und der Druck ist Ihr wichtigstes Werkzeug, um diese Reise zu bestimmen.

Zusammenfassungstabelle:

| Art des Sputterdrucks | Typischer Bereich | Zweck |

|---|---|---|

| Grunddruck | 10⁻⁶ bis 10⁻⁹ Torr | Entfernung von Verunreinigungen aus der Kammer vor der Abscheidung. |

| Arbeitsdruck | 1 bis 100 mTorr | Aufrechterhaltung eines Plasmas zur Sputterung des Targetmaterials auf das Substrat. |

Bereit, Ihren Sputterprozess zu optimieren?

Das Erreichen des perfekten Gleichgewichts zwischen Grund- und Arbeitsdruck ist entscheidend für die Abscheidung hochwertiger, dichter Dünnschichten. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und der fachkundigen Unterstützung, die Sie benötigen, um Ihre Sputterparameter zu beherrschen.

Wir helfen Ihnen dabei:

- Die richtigen Vakuumbestandteile für Ihre spezifischen Grunddruckanforderungen auszuwählen.

- Stabile Plasmabedingungen für eine konsistente, hochreine Abscheidung zu erreichen.

- Ihren Prozess für überlegene Haftung, Dichte und elektrische Eigenschaften der Schicht zu optimieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sputterlösungen Ihre Forschungs- und Produktionsergebnisse verbessern können. Lassen Sie uns das perfekte System für Ihre Anwendung aufbauen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen