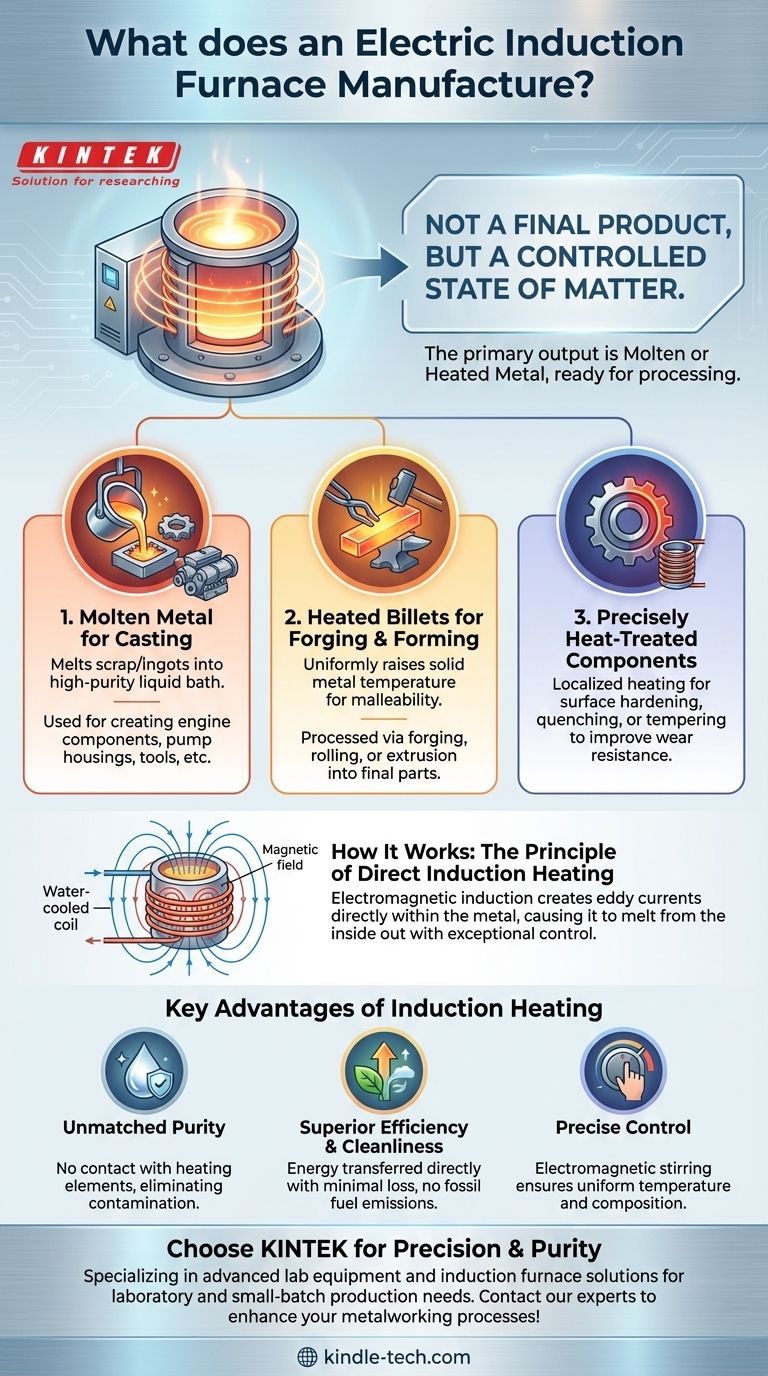

Im Grunde genommen stellt ein elektrischer Induktionsofen kein Endverbraucherprodukt her. Stattdessen ist sein primäres Ergebnis geschmolzenes Metall einer spezifischen Zusammensetzung und Temperatur oder, alternativ, festes Metall, das präzise erhitzt wurde, zur weiteren Verarbeitung. Dieser Ofen ist ein entscheidendes Gerät in Gießereien und metallverarbeitenden Industrien, das elektromagnetische Induktion nutzt, um Materialien mit außergewöhnlicher Kontrolle und Sauberkeit zu schmelzen oder zu erhitzen.

Das wahre "Produkt" eines Induktionsofens ist kein physischer Gegenstand, sondern ein kontrollierter Aggregatzustand: Metall, das in eine Flüssigkeit umgewandelt oder auf eine präzise Temperatur erhitzt wurde, bereit für die nächste Fertigungsstufe wie Gießen oder Schmieden.

Wie ein Induktionsofen seine Leistung erzeugt

Die Funktion eines Induktionsofens lässt sich am besten verstehen, wenn man sie nicht als die Schaffung eines fertigen Produkts, sondern als einen ausgeklügelten Prozess zur Umwandlung von Rohmetall betrachtet. Dieser Prozess liefert je nach industrieller Anwendung unterschiedliche Ergebnisse.

Geschmolzenes Metall zum Gießen

Das häufigste Ergebnis ist flüssiges Metall. Fester Metallschrott, Barren oder Legierungen werden in einem Tiegel im Ofen platziert. Der Induktionsprozess schmilzt diese Charge zu einem homogenen flüssigen Bad.

Dieses hochreine geschmolzene Metall wird dann in Formen gegossen, um eine Vielzahl von Gussprodukten herzustellen, von Motorkomponenten und Pumpengehäusen bis hin zu Werkzeugen und Dekorationsartikeln. Diese Anwendung ist zentral für Eisengießereien.

Erhitzte Knüppel zum Schmieden und Umformen

Induktionsöfen werden auch zum Durcherhitzen von massiven Metallstücken, wie Knüppeln oder Stangen, verwendet. Das Ziel ist hier nicht, das Metall zu schmelzen, sondern seine Temperatur gleichmäßig zu erhöhen, bis es formbar wird.

Diese heißen Knüppel werden sofort an andere Maschinen für Prozesse wie Schmieden, Walzen oder Strangpressen übergeben, wo sie zu fertigen Teilen geformt werden.

Präzise wärmebehandelte Komponenten

Eine spezielle Anwendung ist die Oberflächenhärtung, das Abschrecken oder das Anlassen. Die Induktionsspule des Ofens kann so konstruiert werden, dass sie nur einen bestimmten Bereich eines fertigen Metallteils mit unglaublicher Geschwindigkeit und Präzision erhitzt.

Diese lokalisierte Erwärmung und anschließende Abkühlung (Abschrecken) verändert die Kristallstruktur des Metalls und härtet es, um die Verschleißfestigkeit zu verbessern, ohne die Kerneigenschaften der Komponente zu beeinträchtigen.

Warum dieser Prozess so effektiv ist

Der Wert eines Induktionsofens liegt darin, wie er das Metall erhitzt. Die zugrunde liegenden Prinzipien verleihen ihm deutliche Vorteile gegenüber anderen Ofentypen.

Das Prinzip der direkten Induktionserwärmung

Der Ofen verwendet eine wassergekühlte Kupferspule, durch die ein starker Wechselstrom fließt. Dies erzeugt ein starkes, sich schnell änderndes Magnetfeld um den Tiegel.

Dieses Magnetfeld induziert starke elektrische Ströme, bekannt als Wirbelströme, direkt in der Metallcharge selbst. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive Wärme, wodurch es von innen nach außen schmilzt.

Unübertroffene Reinheit und Kontrolle

Da die Wärme direkt im Metall erzeugt wird, gibt es keinen physischen Kontakt mit einem Heizelement oder einer Flamme. Dies eliminiert Verunreinigungen durch Brennstoff, Verbrennungsgase oder Elektroden (ein wesentlicher Unterschied zu Lichtbogenöfen).

Das Ergebnis ist eine außergewöhnlich saubere Schmelze. Das elektromagnetische Rühren, das durch die Wirbelströme verursacht wird, sorgt auch dafür, dass das geschmolzene Bad eine sehr gleichmäßige Temperatur und chemische Zusammensetzung aufweist, was für die Herstellung hochwertiger Legierungen entscheidend ist.

Überlegene Effizienz und Sauberkeit

Diese Heizmethode ist sehr energieeffizient, da die Energie mit minimalem Wärmeverlust an die Umgebung direkt auf das Werkstück übertragen wird.

Darüber hinaus ist der Prozess ohne Verbrennung fossiler Brennstoffe sauber und erzeugt keinen Rauch oder umweltschädliche Abgase, was ihn zu einer bevorzugten Technologie in modernen, umweltbewussten Industrieumgebungen macht.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Induktionsofen nicht die Universallösung für alle Metallheiz- und Schmelzbedürfnisse. Das Verständnis seines Kontextes ist entscheidend, um seine Rolle zu würdigen.

Induktionsofen vs. Elektrolichtbogenofen

Es ist entscheidend, diese beiden Technologien nicht zu verwechseln. Ein Elektrolichtbogenofen (EAF) schmilzt Metall mittels eines intensiven Lichtbogens, der sich zwischen Graphitelektroden und der Metallcharge bildet.

EAFs sind extrem leistungsstark und die Arbeitspferde zum Schmelzen riesiger Mengen an Stahlschrott. Sie sind jedoch weniger kontrolliert und können Verunreinigungen von den Elektroden einbringen. Induktionsöfen bieten höhere Reinheit und Präzision, was sie ideal für Speziallegierungen und Anwendungen macht, bei denen Qualität an erster Stelle steht.

Kapazität und Maßstab

Induktionsöfen eignen sich perfekt für kleine bis mittlere Chargengrößen, wie sie typisch für spezialisierte Gießereien sind. Für die Massenproduktion von Massenstahl in Mengen von Hunderten von Tonnen pro Charge bleibt der Elektrolichtbogenofen oder der Sauerstoffkonverter die dominierende Technologie.

Abhängigkeit vom Steuerungssystem

Die Effektivität eines Induktionsofens hängt stark von seiner ausgeklügelten Stromversorgung und seinen Steuerungssystemen ab. Diese Systeme verwalten die Frequenz und Leistung, um ein stabiles, effizientes Schmelzen zu gewährleisten und die Ausrüstung vor Überspannungs- oder Überstrombedingungen zu schützen. Obwohl moderne Systeme sehr zuverlässig sind, stellen sie einen komplexen elektronischen Kern dar, der eine spezielle Wartung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig vom gewünschten Ergebnis und den betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen und präziser Zusammensetzungskontrolle liegt: Ein Induktionsofen ist die definitive Wahl aufgrund seiner sauberen, kontaktlosen Erwärmung und der natürlichen Rührwirkung.

- Wenn Ihr Hauptaugenmerk auf dem Massenschmelzen von Stahlschrott zu den niedrigsten Kosten pro Tonne liegt: Ein Elektrolichtbogenofen ist aufgrund seiner hohen Leistung und großen Volumenkapazität im Allgemeinen besser geeignet.

- Wenn Ihr Hauptaugenmerk auf schneller, lokalisierter Erwärmung zum Schmieden oder zur Wärmebehandlung liegt: Ein spezialisierter Induktionserwärmungsofen bietet unübertroffene Geschwindigkeit und Präzision, wodurch Energieverschwendung und Zykluszeit minimiert werden.

Das Verständnis, dass ein Induktionsofen einen kontrollierten Materialzustand und kein fertiges Teil erzeugt, ist der Schlüssel zur Nutzung seiner einzigartigen Vorteile in der modernen Metallverarbeitung.

Zusammenfassungstabelle:

| Ausgabetyp | Primäre Anwendung | Hauptvorteil |

|---|---|---|

| Geschmolzenes Metall | Gießen (z.B. Motorteile) | Hohe Reinheit, gleichmäßige Zusammensetzung |

| Erhitzte Knüppel | Schmieden und Umformen | Gleichmäßige, schnelle Erwärmung |

| Wärmebehandelte Teile | Oberflächenhärtung | Präzise, lokalisierte Erwärmung |

Benötigen Sie präzises, hochreines Metallschmelzen oder -erhitzen für Ihr Labor oder Ihre Gießerei? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Induktionsofenlösungen, die auf Labor- und Kleinserienproduktionsanforderungen zugeschnitten sind. Unsere Technologie gewährleistet die saubere, kontrollierte Erwärmung, die für die Entwicklung hochwertiger Legierungen und Komponenten unerlässlich ist. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihre Metallverarbeitungsprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Wie optimiert ein Vakuum-Heißpressen-Ofen die Dichte von Ni-Co-Al-Superlegierungen durch spezifische Prozessparameter?

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Warum ist die Kontrolle der Heizrate für LOCA-Simulationstests unerlässlich? Gewährleistung von Präzision in der nuklearen Sicherheitsforschung