Im Grunde genommen funktioniert ein Induktionsofen, indem er ein starkes, fluktuierendes Magnetfeld nutzt, um das Metall im Inneren des Ofens zu seiner eigenen Wärmequelle zu machen. Dieser Prozess beruht auf zwei grundlegenden physikalischen Prinzipien: der elektromagnetischen Induktion, um einen elektrischen Strom im Metall zu erzeugen, und dem Joule-Effekt, bei dem der Widerstand gegen diesen Strom intensive Wärme erzeugt, wodurch das Metall von innen schmilzt.

Ein Induktionsofen ist kein herkömmlicher Ofen, der Metall von außen nach innen erhitzt. Stattdessen wandelt er die leitfähige Metallcharge selbst in die Wärmequelle um und ermöglicht so ein schnelles, sauberes und hochkontrolliertes Schmelzen ohne direkten Kontakt.

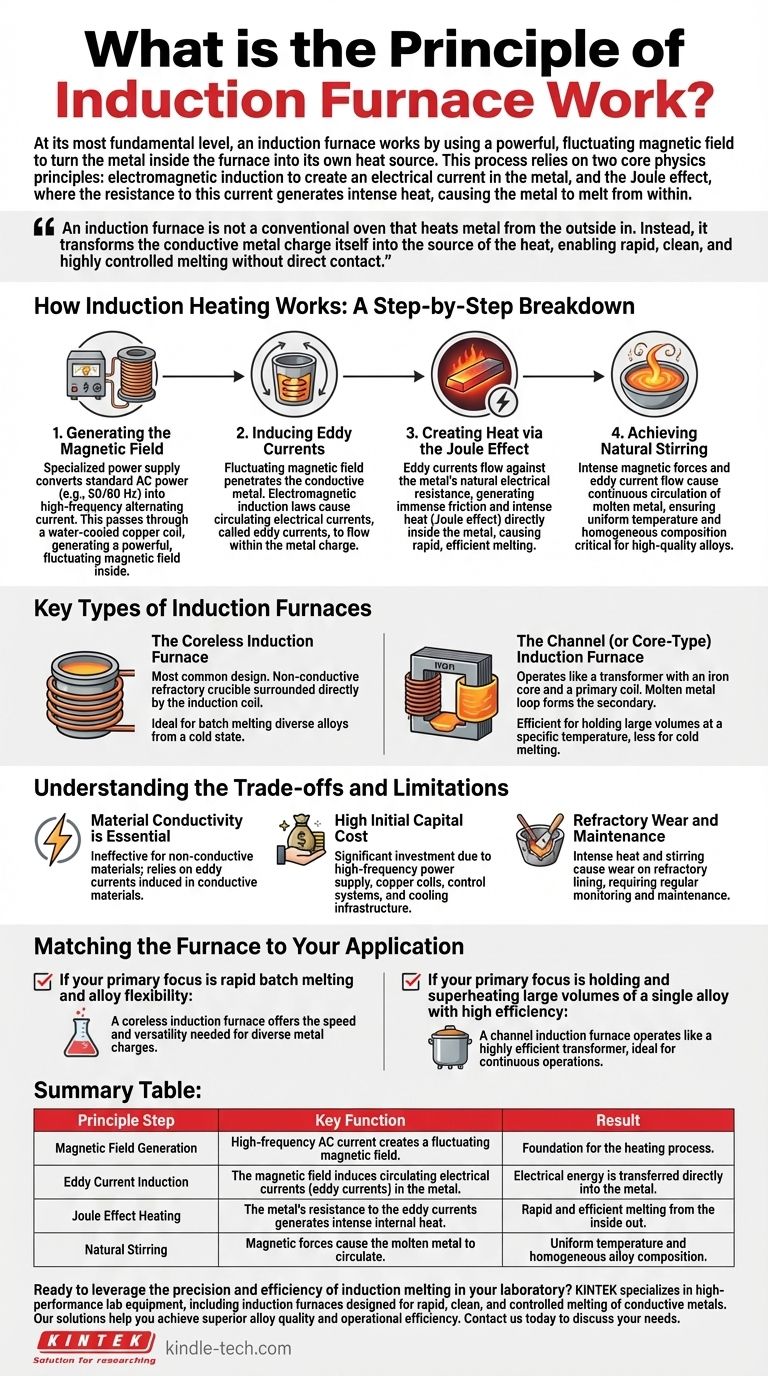

Wie die Induktionserwärmung funktioniert: Eine schrittweise Aufschlüsselung

Um das Prinzip wirklich zu verstehen, ist es hilfreich, den Prozess von der Stromversorgung bis zum fertigen Schmelzgut in seine aufeinanderfolgenden Phasen zu unterteilen.

1. Erzeugung des Magnetfeldes

Alles beginnt mit einem speziellen Netzteil. Dieses Gerät wandelt Wechselstrom mit Netzfrequenz (z. B. 50/60 Hz) in einen Wechselstrom höherer Frequenz um.

Dieser hochfrequente Strom wird dann durch eine hohle Kupferwendel geleitet, die oft wassergekühlt ist und den Tiegel umgibt, der das Metall enthält. Der Fluss dieses Stroms erzeugt ein starkes und sich schnell änderndes Magnetfeld innerhalb der Spule.

2. Induktion von Wirbelströmen

Dieses fluktuierende Magnetfeld durchdringt das leitfähige Metall, das sich im Tiegel befindet. Gemäß den Gesetzen der elektromagnetischen Induktion induziert das sich ändernde Magnetfeld zirkulierende elektrische Ströme im Metall.

Diese induzierten Ströme werden als Wirbelströme bezeichnet. Sie fließen in geschlossenen Schleifen innerhalb der Metallcharge, ähnlich wie Wirbel in einem Wasserstrom.

3. Erzeugung von Wärme durch den Joule-Effekt

Das Metall selbst besitzt einen natürlichen elektrischen Widerstand. Wenn die starken Wirbelströme gezwungen werden, sich gegen diesen Widerstand durch das Metall zu bewegen, erzeugen sie auf molekularer Ebene enorme Reibung.

Diese Reibung äußert sich als Wärme – ein Phänomen, das als Joule-Effekt bekannt ist. Da die Wärme direkt im Metall erzeugt wird, ist der Schmelzprozess extrem schnell und effizient.

4. Erreichung des natürlichen Rührens

Ein wesentlicher Nebenvorteil dieses Prozesses ist eine inhärente Rührwirkung. Die intensiven magnetischen Kräfte und der Fluss der Wirbelströme bewirken, dass sich das geschmolzene Metall kontinuierlich umwälzt.

Dieses natürliche Rühren gewährleistet eine sehr gleichmäßige Temperatur und eine homogene chemische Zusammensetzung der gesamten Schmelze, was für die Herstellung hochwertiger Legierungen von entscheidender Bedeutung ist.

Wichtige Arten von Induktionsöfen

Obwohl das zugrunde liegende Prinzip dasselbe ist, kann die physische Bauweise des Ofens je nach Anwendung erheblich variieren.

Der Induktionstiegelofen (kernlos)

Dies ist die gebräuchlichste Bauweise. Er besteht aus einem nicht leitenden feuerfesten Tiegel, der direkt von der Induktionsspule umgeben ist.

Er ist sehr vielseitig und ideal zum Schmelzen von Materialien aus kaltem Zustand in Chargen. Seine Flexibilität ermöglicht die Herstellung vieler verschiedener Arten von Legierungen.

Der Kanalofen (oder Kerninduktionsofen)

Dieses Design funktioniert viel mehr wie ein herkömmlicher Transformator. Er verfügt über einen Eisenkern mit einer darum gewickelten primären Induktionsspule.

Eine Schleife aus geschmolzenem Metall bildet die sekundäre Komponente. Wärme wird in dieser Schleife erzeugt und in ein größeres Metallbad zirkuliert. Diese Öfen sind außergewöhnlich effizient, um große Mengen geschmolzenen Metalls bei einer bestimmten Temperatur zu halten, aber weniger geeignet für das Einschmelzen aus dem kalten Zustand.

Verständnis der Kompromisse und Einschränkungen

Die Induktionsmethode bietet unglaubliche Vorteile, ist aber nicht ohne spezifische Anforderungen und Herausforderungen.

Materialleitfähigkeit ist unerlässlich

Das gesamte Prinzip hängt davon ab, dass das Material elektrisch leitfähig ist. Die Induktionserwärmung ist bei nicht leitenden Materialien wie Keramiken oder trockenen feuerfesten Materialien unwirksam, da in ihnen keine Wirbelströme induziert werden können.

Hohe anfängliche Investitionskosten

Die erforderlichen Komponenten – einschließlich des Hochfrequenznetzteils, der Kupferspulen, der Steuerungssysteme und der Kühlinfrastruktur – machen Induktionsöfen im Vergleich zu einigen traditionellen, befeuerten Öfen zu einer erheblichen Kapitalinvestition.

Verschleiß und Wartung der Feuerfestauskleidung

Die intensive Hitze und die ständige Rührwirkung des geschmolzenen Metalls können zu Verschleiß an der feuerfesten Auskleidung des Tiegels führen. Dies erfordert eine regelmäßige Überwachung und Wartung, um die Integrität und Sicherheit des Ofens zu gewährleisten.

Den Ofen auf Ihre Anwendung abstimmen

Die Wahl zwischen den Induktionsofen-Typen hängt vollständig vom betrieblichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf schnellem Chargenschmelzen und Legierungsflexibilität liegt: Ein Induktionstiegelofen bietet die Geschwindigkeit und Vielseitigkeit, die für unterschiedliche Metallchargen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Halten und Überhitzen großer Mengen einer einzigen Legierung bei hoher Effizienz liegt: Ein Kanalofen arbeitet wie ein hochwirksamer Transformator, ideal für kontinuierliche Prozesse.

Das Verständnis dieses Prinzips der internen Wärmeerzeugung ist der Schlüssel zur Nutzung der Präzision, Geschwindigkeit und Effizienz der Induktionstechnologie.

Zusammenfassungstabelle:

| Prinzip Schritt | Hauptfunktion | Ergebnis |

|---|---|---|

| Magnetfelderzeugung | Hochfrequenz-Wechselstrom erzeugt ein fluktuierendes Magnetfeld. | Grundlage für den Erwärmungsprozess. |

| Wirbelstrominduktion | Das Magnetfeld induziert zirkulierende elektrische Ströme (Wirbelströme) im Metall. | Energieübertragung direkt in das Metall. |

| Joule-Effekt-Erhitzung | Der Widerstand des Metalls gegen die Wirbelströme erzeugt intensive innere Wärme. | Schnelles und effizientes Schmelzen von innen nach außen. |

| Natürliches Rühren | Magnetische Kräfte bewirken die Zirkulation des geschmolzenen Metalls. | Gleichmäßige Temperatur und homogene Legierungszusammensetzung. |

Sind Sie bereit, die Präzision und Effizienz des Induktionsschmelzens in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für das schnelle, saubere und kontrollierte Schmelzen leitfähiger Metalle entwickelt wurden. Unsere Lösungen helfen Ihnen, eine überlegene Legierungsqualität und betriebliche Effizienz zu erzielen.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um zu besprechen, wie ein Induktionsofen Ihren Metallverarbeitungsworkflow verändern und Ihre spezifischen Laboranforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was sind die gängigen Anwendungen für einen Rohröfen? Unverzichtbar für Wärmebehandlung, Synthese und Reinigung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess