Im Kern ist die metallorganische chemische Gasphasenabscheidung (MOCVD) ein hochkontrollierter Prozess zur Züchtung hochreiner, kristalliner Dünnschichten auf einem Substrat. Dabei werden spezifische gasförmige chemische Vorläuferstoffe, sogenannte Metallorganika, in eine Reaktionskammer eingebracht. Diese Gase zersetzen sich auf einem erhitzten Substrat, wobei Schicht für Schicht eine feste Materialschicht abgeschieden wird, während flüchtige Nebenprodukte entfernt werden.

Bei MOCVD geht es nicht darum, eine Beschichtung aufzusprühen; es ist eine Methode des atomaren Aufbaus. Durch präzise Steuerung von Temperatur, Druck und Gasfluss orchestrieren wir eine chemische Reaktion auf einer Oberfläche, um perfekte Kristallstrukturen aufzubauen, die die Grundlage für Hochleistungs-Elektronik- und Optoelektronikbauteile bilden.

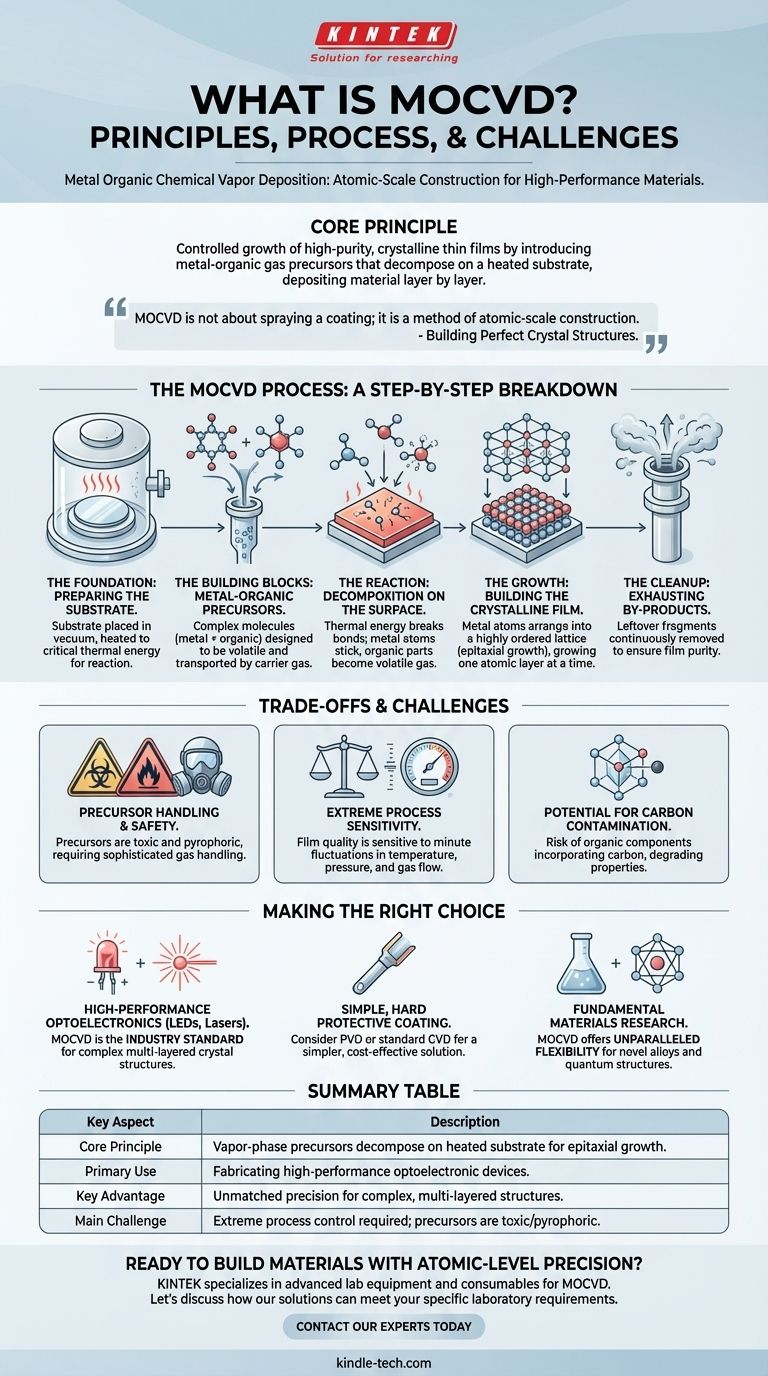

Der MOCVD-Prozess: Eine schrittweise Aufschlüsselung

Um das Prinzip der MOCVD zu verstehen, betrachtet man es am besten als eine Abfolge sorgfältig konstruierter Ereignisse. Jeder Schritt ist entscheidend für das Erreichen einer hochwertigen, gleichmäßigen Schicht.

Die Grundlage: Vorbereitung des Substrats

Der gesamte Prozess beginnt mit einem Substrat, dem Material, auf dem die Schicht gezüchtet wird. Dieses Substrat wird in eine Reaktionskammer eingebracht, die typischerweise unter Vakuum gehalten wird.

Anschließend wird das Substrat auf eine präzise Temperatur erhitzt. Diese Hitze dient nicht dem Schmelzen von etwas; sie liefert die kritische thermische Energie, die erforderlich ist, um die chemische Reaktion an der Oberfläche anzutreiben.

Die Bausteine: Metallorganische Vorläuferstoffe

Das „Metallorganische“ in MOCVD bezieht sich auf die verwendeten Vorläuferchemikalien. Dies sind komplexe Moleküle, bei denen ein zentrales Metallatom an organische Moleküle gebunden ist.

Diese Verbindungen sind speziell so konzipiert, dass sie flüchtig sind, was bedeutet, dass sie leicht in ein Gas umgewandelt und mit einem Trägergas wie Wasserstoff oder Stickstoff in die Reaktionskammer transportiert werden können.

Die Reaktion: Zersetzung auf der Oberfläche

Wenn die Vorläufergase über das heiße Substrat strömen, brechen die thermische Energie die chemischen Bindungen innerhalb der Vorläufermoleküle auf.

Die Metallatome „haften“ an der Oberfläche, während die nun abgespaltenen organischen Bestandteile neue, flüchtige gasförmige Moleküle bilden. Dies ist das zentrale Abscheidungsereignis.

Das Wachstum: Aufbau der kristallinen Schicht

Die abgeschiedenen Metallatome landen nicht zufällig. Sie ordnen sich in einem hochgeordneten, kristallinen Gitter an und setzen oft die Kristallstruktur des darunter liegenden Substrats fort. Dieser Prozess wird als epitaktisches Wachstum bezeichnet.

Durch die kontinuierliche Zufuhr der Vorläufergase wächst diese Schicht eine Atomlage nach der anderen, was zu einem außergewöhnlich reinen und strukturell perfekten Material führt.

Die Reinigung: Abfuhr von Nebenprodukten

Die zurückbleibenden organischen Fragmente und andere Reaktionsnebenprodukte verbleiben in gasförmigem Zustand. Diese Abgase werden durch den Gasfluss und das Vakuumsystem kontinuierlich aus der Reaktionskammer abgeführt.

Diese ständige Entfernung ist entscheidend, um die Reinheit der wachsenden Schicht zu gewährleisten und eine Kontamination durch unerwünschte chemische Rückstände zu verhindern.

Verständnis der Kompromisse und Herausforderungen

Obwohl MOCVD ein leistungsfähiges Verfahren ist, handelt es sich um einen komplexen Prozess mit spezifischen Herausforderungen, die seinen Einsatz bestimmen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Wertschätzung seiner Rolle.

Umgang mit Vorläuferstoffen und Sicherheit

Die metallorganischen Vorläuferstoffe sind oft hochgiftig und pyrophor, was bedeutet, dass sie bei Kontakt mit Luft spontan entzünden können. Dies erfordert hochentwickelte, teure Gasbehandlungs- und Sicherheitssysteme.

Extreme Prozesssensitivität

Die Qualität der Endschicht reagiert äußerst empfindlich auf kleinste Schwankungen in Temperatur, Druck und Gasfluss. Die Aufrechterhaltung einer perfekten Gleichmäßigkeit über ein großes Substrat hinweg ist eine große technische Herausforderung, die hochmoderne Ausrüstung erfordert.

Potenzial für Kohlenstoffkontamination

Da die Vorläuferstoffe „organisch“ sind – also Kohlenstoff-Wasserstoff-Bindungen enthalten –, besteht ein inhärentes Risiko, dass Kohlenstoffatome unbeabsichtigt in die Schicht eingebaut werden. Diese Kontamination kann die gewünschten elektronischen oder optischen Eigenschaften des Materials beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für MOCVD wird durch das kompromisslose Bedürfnis nach Materialperfektion bestimmt.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Optoelektronik liegt (LEDs, Laser, Solarzellen): MOCVD ist der Industriestandard aufgrund seiner unübertroffenen Fähigkeit, komplexe, mehrschichtige Kristallstrukturen mit präziser Zusammensetzungssteuerung zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer einfachen, harten Schutzbeschichtung liegt: Ein weniger komplexer und kostengünstigerer Prozess wie die allgemeine physikalische Gasphasenabscheidung (PVD) oder die Standard-CVD ist wahrscheinlich besser geeignet.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung von Materialien liegt: MOCVD bietet eine unvergleichliche Flexibilität zur Herstellung neuartiger Legierungen und Quantenstrukturen, indem einfach die Mischung und der Fluss verschiedener Vorläufergase angepasst werden.

Letztendlich ist MOCVD die definitive Wahl, wenn das Ziel der Aufbau eines Materials mit Präzision auf atomarer Ebene ist.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Gasphasen-metallorganische Vorläufer zersetzen sich auf einem erhitzten Substrat für epitaktisches Wachstum. |

| Hauptanwendung | Herstellung von Hochleistungs-Optoelektronikbauteilen (LEDs, Laser, Solarzellen). |

| Hauptvorteil | Unübertroffene Präzision bei der Erstellung komplexer, mehrschichtiger Kristallstrukturen. |

| Herausforderung | Erfordert extreme Kontrolle von Temperatur, Druck und Gasfluss; Vorläufer sind oft toxisch/pyrophor. |

Bereit, Materialien mit Präzision auf atomarer Ebene zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für anspruchsvolle Prozesse wie die metallorganische chemische Gasphasenabscheidung (MOCVD) erforderlich sind. Ob Sie LEDs der nächsten Generation, Laserdioden oder hocheffiziente Solarzellen entwickeln, unsere Expertise unterstützt Ihren Bedarf an hochreinen Materialien und präziser Prozesskontrolle.

Lassen Sie uns besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Kontaktieren Sie noch heute unsere Experten, um die richtigen Werkzeuge für Ihre bahnbrechende Arbeit zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Verdampferschale für organische Materie

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Welche Faktoren beeinflussen Verdunstung und Kondensation? Meistern Sie die Wissenschaft der Phasenübergänge des Wassers

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Verdampfen Cannabinoide? So bewahren Sie die Wirksamkeit und verhindern den Abbau

- Bei welcher Temperatur findet Verdunstung statt? Entdecken Sie die Geheimnisse zur Steuerung der Verdunstungsrate

- Was ist die Delta-20-Regel der Verdunstung? Sicher und effektiv sprühen lernen