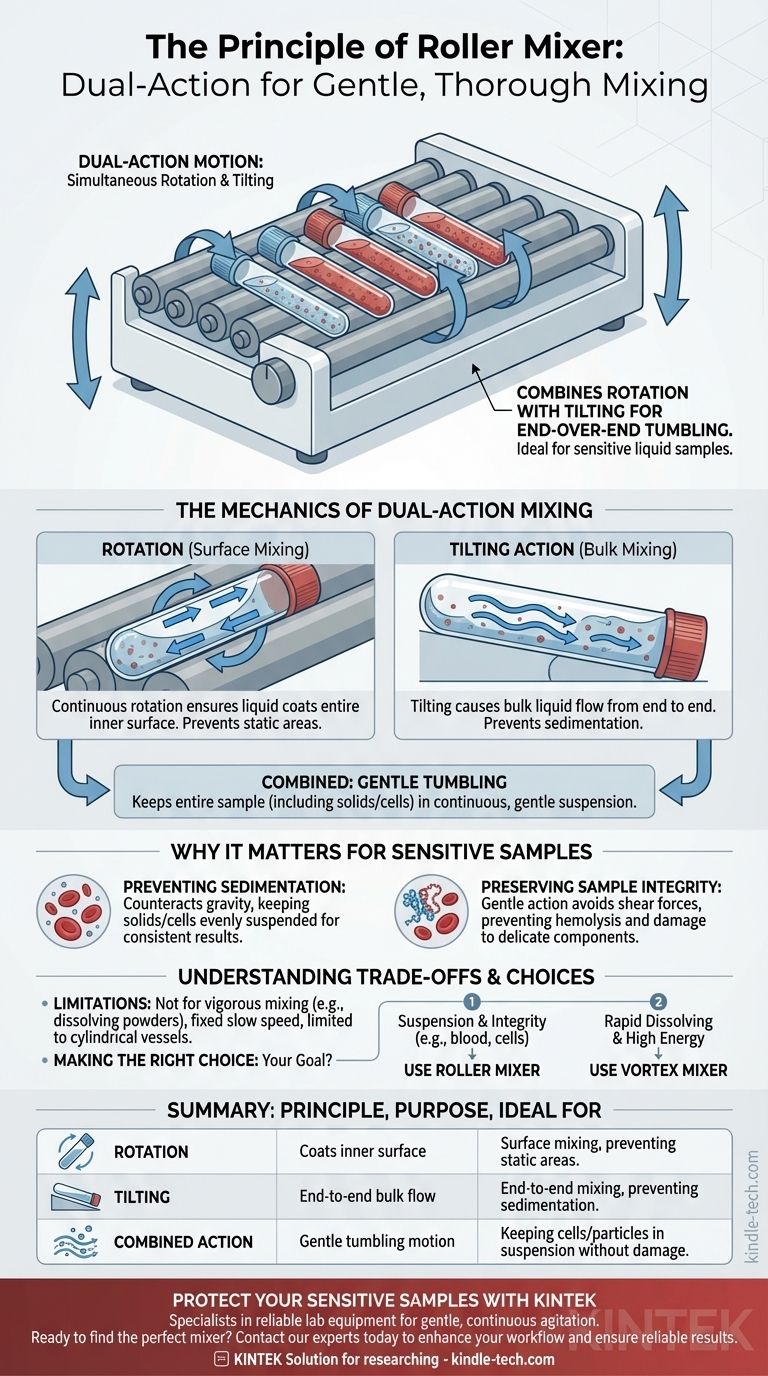

Im Kern arbeitet ein Rollenmischer nach dem Prinzip der Zwei-Aktions-Bewegung. Er verwendet eine Reihe motorbetriebener Rollen, um Probenröhrchen oder -flaschen kontinuierlich zu drehen. Gleichzeitig wird die gesamte Rollenanordnung sanft auf und ab geneigt, wodurch die Flüssigkeit entlang der Länge des Röhrchens hin und her fließt, was eine gründliche und dennoch sanfte Mischung gewährleistet.

Die entscheidende Erkenntnis ist, dass ein Rollenmischer nicht nur zum Rollen dient. Er kombiniert die Rotation mit einer Kippbewegung, um eine sanfte, end-über-end-Taumelbewegung zu erzeugen, was ihn zur idealen Wahl für das kontinuierliche Mischen empfindlicher Flüssigproben macht, ohne diese zu beschädigen.

Die Mechanik des Zwei-Aktions-Mischens

Um zu verstehen, warum dieses Gerät ein fester Bestandteil vieler Labore ist, müssen wir seine beiden gleichzeitigen Bewegungen aufschlüsseln. Jede Aktion dient einem bestimmten, aber sich ergänzenden Zweck.

Die Rolle der Rotation

Die sichtbarste Aktion ist die Rotation. Die Proben, typischerweise in zylindrischen Röhrchen oder Flaschen, werden zwischen die Rollen gelegt.

Ein Motor treibt diese Rollen mit einer festen, niedrigen Geschwindigkeit an. Dies bewirkt, dass sich die Probenbehälter langsam drehen, wodurch sichergestellt wird, dass die Flüssigkeit ständig die gesamte Innenfläche des Behälters benetzt.

Die Kippbewegung

Die zweite, weniger offensichtliche Aktion ist das Kippen oder „Schaukeln“. Ein Ende der Rollenanordnung wird durch einen Nockenmechanismus sanft angehoben und dann abgesenkt.

Dieses Kippen bewirkt, dass das gesamte Flüssigkeitsvolumen von einem Ende des Röhrchens zum anderen fließt. Dies gewährleistet eine Massenbewegung der Flüssigkeit und verhindert, dass ein Teil der Probe statisch bleibt.

Kombination von Rotation und Kippen

Die Kombination dieser beiden Bewegungen macht den Rollenmischer so effektiv. Die Rotation gewährleistet die Oberflächenmischung, während das Kippen die Volumen-, Ende-zu-Ende-Mischung gewährleistet.

Zusammen erzeugen sie eine sanfte, wellenartige Taumelbewegung. Dies garantiert, dass die gesamte Probe – einschließlich aller Feststoffe oder Zellbestandteile – in einem Zustand kontinuierlicher, sanfter Suspension gehalten wird.

Warum dieses Prinzip für empfindliche Proben wichtig ist

Das Design eines Rollenmischers ist eine direkte Lösung für spezifische Laborherausforderungen, die andere Mischer nicht bewältigen können. Seine sanfte Natur ist ein Merkmal, kein Fehler.

Verhinderung der Sedimentation

Bei Proben, die Partikel, Zellen oder Kügelchen enthalten, führt die Schwerkraft dazu, dass diese sich im Laufe der Zeit am Boden des Röhrchens absetzen, ein Prozess, der als Sedimentation bezeichnet wird.

Die kontinuierliche, sanfte Bewegung eines Rollenmischers wirkt der Schwerkraft effektiv entgegen und hält Feststoffe über längere Zeit gleichmäßig in der Flüssigkeit suspendiert. Dies ist entscheidend für konsistente Ergebnisse in der Hämatologie und anderen Assays.

Erhaltung der Probenintegrität

Heftige Mischmethoden, wie ein Vortexmischer, erzeugen hohe Scherkräfte, die empfindliche Komponenten beschädigen oder zerstören können.

Ein Rollenmischer ist darauf ausgelegt, dies zu vermeiden. Seine sanfte Wirkung ist ideal für Vollblutproben (verhindert Hämolyse oder das Platzen roter Blutkörperchen), empfindliche Proteinlösungen und zarte Zellkulturen.

Verständnis der Kompromisse

Obwohl er für seinen beabsichtigten Zweck sehr effektiv ist, ist der Rollenmischer keine universelle Lösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zur korrekten Verwendung.

Nicht für heftiges Mischen geeignet

Die sanfte Wirkung ist ein Nachteil, wenn Sie etwas schnell oder kräftig mischen müssen. Es ist nicht das richtige Werkzeug, um ein festes Pulver schnell aufzulösen oder eine Emulsion mit hoher Energie zu erzeugen. Ein Vortexmischer oder Magnetrührer ist für diese Aufgaben weitaus besser geeignet.

Die Geschwindigkeit ist festgelegt und langsam

Die meisten Rollenmischer arbeiten mit einer einzigen, niedrigen Geschwindigkeit. Sie sind bewusst so konzipiert, um Proben zu schützen. Ihnen fehlt die variable Geschwindigkeitsregelung, die für Anwendungen erforderlich ist, bei denen die Intensität der Bewegung fein abgestimmt werden muss.

Beschränkt auf zylindrische Gefäße

Das Design ist speziell für Röhrchen und Flaschen, die rollen können. Es ist nicht kompatibel mit anderem gängigem Laborgeschirr wie Erlenmeyerkolben, Bechergläsern oder Mikrotiterplatten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Mischers hängt vollständig von der Art Ihrer Probe und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, Zellen oder Partikel in Suspension zu halten: Die sanfte, kontinuierliche Bewegung eines Rollenmischers ist die ideale Methode, um die Sedimentation zu verhindern, ohne die Probe zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf dem Mischen von Blutproben für die Analyse liegt: Ein Rollenmischer ist der Industriestandard, da er eine homogene Probe garantiert und gleichzeitig die Zellschädigung verhindert, die Testergebnisse ungültig machen würde.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Auflösen eines Pulvers oder dem Mischen zweier niedrigviskoser Flüssigkeiten liegt: Sie sollten einen Vortexmischer wegen seiner Geschwindigkeit und energiereichen Bewegung verwenden.

Indem Sie das Prinzip der kombinierten Roll- und Kippbewegung verstehen, können Sie zuversichtlich das richtige Werkzeug auswählen, um die Integrität Ihrer Probe zu schützen und zuverlässige Ergebnisse zu gewährleisten.

Zusammenfassungstabelle:

| Prinzip | Zweck | Ideal für |

|---|---|---|

| Rotation | Stellt sicher, dass die Flüssigkeit die gesamte Innenfläche des Röhrchens benetzt. | Oberflächenmischung, Vermeidung statischer Bereiche. |

| Kippen | Bewirkt, dass die Flüssigkeitsmasse von einem Ende des Röhrchens zum anderen fließt. | Ende-zu-Ende-Mischung, Verhinderung von Sedimentation. |

| Kombinierte Wirkung | Erzeugt eine sanfte, wellenartige Taumelbewegung. | Halten von Zellen/Partikeln in Suspension ohne Beschädigung. |

Schützen Sie die Integrität Ihrer empfindlichen Proben mit der richtigen Mischeinrichtung.

KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte, einschließlich Rollenmischer, die für sanftes, kontinuierliches Mischen ausgelegt sind. Ob Sie mit Vollblut, empfindlichen Zellkulturen oder Proteinlösungen arbeiten, unsere Lösungen helfen Ihnen, eine homogene Mischung zu erreichen, ohne die Probenintegrität zu beeinträchtigen.

Bereit, den perfekten Mischer für die Anforderungen Ihres Labors zu finden? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Laborgeräte von KINTEK Ihren Arbeitsablauf verbessern und zuverlässige Ergebnisse gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Labor-Schüttelmaschine mit Orbitalbewegung

- Offene Zweikammer-Walzenmischmaschine für Gummi-Zerkleinerer

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

- Labor-Einhorn-Horizontal-Ball-Mühle

Andere fragen auch

- Was ist der Unterschied zwischen einem Mischer und einem Dispergiergerät? Wählen Sie das richtige Werkzeug für Ihren Prozess

- Was ist ein Mörser in der Chemie? Ein Leitfaden zur präzisen Probenvorbereitung

- Warum wird ein rotierender mechanischer Homogenisator für Forsterit-Spinell über längere Zeiträume verwendet? Maximale Keramikgleichmäßigkeit erreichen

- Was ist die Funktion von Hochscher-Dispergiergeräten in koronabeständigen Nanokompositen? Verbessern Sie Ihre Isolierung

- Warum ist Präzisionsmischung für Korrosionsstudien von Beton erforderlich? Gewährleistung der Datenintegrität durch Homogenisierung