Im Wesentlichen ist die Vakuumwärmebehandlung ein Materialverarbeitungsverfahren, bei dem ein Teil auf eine bestimmte Temperatur erhitzt und anschließend kontrolliert abgekühlt wird, und zwar alles in einer Kammer, aus der die Luft entfernt wurde. Durch den Betrieb bei Drücken unterhalb des atmosphärischen Niveaus eliminiert der Prozess reaktive Gase wie Sauerstoff, was Oberflächenreaktionen wie Oxidation und Entkohlung verhindert. Dies ermöglicht präzise, saubere Veränderungen der inneren Mikrostruktur eines Materials, um dessen physikalische und mechanische Eigenschaften zu verbessern.

Das Kernprinzip ist nicht nur das Erhitzen von Metall, sondern dies in einem kontrollierten Vakuum. Diese Umgebung verhindert unerwünschte Oberflächenreaktionen und entfernt Verunreinigungen, was ein Maß an Präzision und Sauberkeit ermöglicht, das mit herkömmlichen atmosphärischen Wärmebehandlungsmethoden unerreichbar ist.

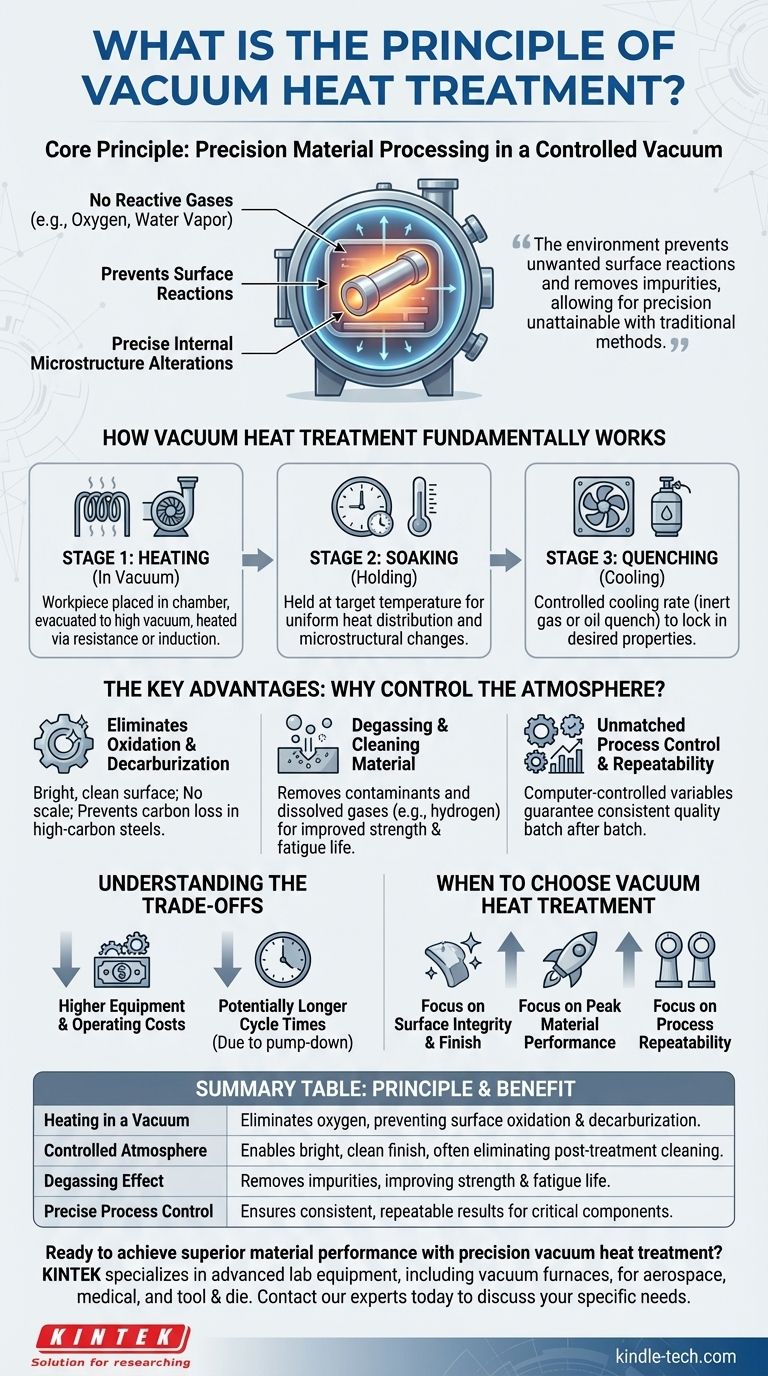

Wie die Vakuumwärmebehandlung grundlegend funktioniert

Um das Prinzip zu verstehen, ist es am besten, den Prozess in seine Umgebung und seine Phasen zu unterteilen. Das Vakuum selbst ist der ermöglichende Faktor für die spezifischen Heiz- und Kühlschritte.

Das Prinzip des Vakuums

Ein Vakuum ist ein Raum mit extrem niedrigem Druck, der durch Abpumpen von Luft und anderen Gasen erzeugt wird. Bei der Wärmebehandlung ist das Erreichen eines Hochvakuums (Niederdruck) entscheidend, da es den Sauerstoff, Wasserdampf und andere Gase entfernt, die normalerweise mit der heißen Metalloberfläche reagieren würden.

Diese kontrollierte Atmosphäre ist das entscheidende Merkmal des Prozesses. Sie ermöglicht das Erhitzen und Abkühlen, ohne Zunder, Verfärbungen oder Veränderungen der Oberflächenchemie des Werkstücks zu verursachen.

Die drei Kernphasen des Prozesses

Jeder Vakuumwärmebehandlungszyklus folgt einer präzisen, programmierten Abfolge von Erhitzen, Halten und Abkühlen.

- Erhitzen: Das Werkstück wird in den Vakuumofen gelegt, die Kammer wird auf das Zielvakuum evakuiert und das Teil wird erhitzt. Dies geschieht typischerweise mit internen Widerstands- oder Induktionsheizelementen.

- Halten (Soaking): Sobald die Zieltemperatur erreicht ist, wird das Material für einen vorher festgelegten Zeitraum „gehalten“. Diese Haltezeit, berechnet basierend auf der Dicke und Geometrie des Teils, stellt sicher, dass das gesamte Werkstück eine gleichmäßige Temperatur erreicht und die gewünschten mikrostrukturellen Veränderungen stattfinden können.

- Abschrecken (Kühlen): Nach dem Halten wird das Teil mit einer spezifischen, kontrollierten Rate abgekühlt, um die gewünschten Eigenschaften zu fixieren. Dies kann durch Rückfüllen der Kammer mit einem hochreinen Inertgas (wie Stickstoff oder Argon) zur Konvektionskühlung oder durch Bewegen des Teils in einen integrierten Ölabschreckbehälter erfolgen, alles unter Vakuum oder kontrollierter Atmosphäre.

Warum die Atmosphäre kontrollieren? Die wichtigsten Vorteile

Das Entfernen von Luft aus dem Prozess schafft mehrere deutliche Vorteile, die häufige Probleme der traditionellen Wärmebehandlung lösen.

Eliminierung von Oberflächenoxidation und Entkohlung

Dies ist der bedeutendste Vorteil. Ohne Sauerstoff kann Eisen kein Eisenoxid (Zunder oder Rost) auf der Oberfläche bilden. Bei hochkohlenstoffhaltigen Stählen verhindert es auch, dass Kohlenstoff von der Oberfläche entfernt wird (Entkohlung), was sonst eine weiche Außenschicht erzeugen würde.

Das Ergebnis ist eine glänzende, saubere Oberfläche, die oft keine anschließende Reinigung oder Bearbeitung erfordert, was Zeit und Kosten spart.

Entgasen und Reinigen des Materials

Das Vakuum zieht aktiv Verunreinigungen von und aus dem Material. Dazu gehört das Verdampfen von Restschmierstoffen aus der Fertigung und das Entfernen gelöster Gase wie Wasserstoff, die bei empfindlichen Legierungen zu Versprödung führen können.

Dieser Reinigungseffekt führt zu Materialien mit verbesserter Festigkeit, Duktilität und Ermüdungslebensdauer.

Unübertroffene Prozesskontrolle und Wiederholbarkeit

Moderne Vakuumöfen sind computergesteuert und ermöglichen die präzise und wiederholbare Programmierung jeder Prozessvariablen: Heizraten, Temperatur, Haltezeit, Vakuumniveau und Kühlraten.

Dies garantiert, dass jedes Teil in einer Charge und jede nachfolgende Charge unter den exakt gleichen Bedingungen verarbeitet wird, was eine gleichbleibende Qualität für kritische Komponenten gewährleistet.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumwärmebehandlung keine Universallösung. Ihre Präzision geht mit spezifischen Überlegungen einher.

Höhere Ausrüstungs- und Betriebskosten

Vakuumöfen sind komplexer und teurer in der Anschaffung, im Betrieb und in der Wartung als Standard-Atmosphärenöfen. Der Bedarf an Vakuumpumpen, ausgeklügelten Steuerungen und leckfreien Kammern erhöht die Anfangsinvestition und die laufenden Betriebskosten.

Potenziell längere Zykluszeiten

Die Zeit, die zum Abpumpen der Kammer auf das Zielvakuumniveau benötigt wird, kann die gesamte Zykluszeit verlängern. Während das Erhitzen und Abkühlen schnell sein kann, kann die gesamte "Floor-to-Floor"-Zeit länger sein als bei einem weniger präzisen atmosphärischen Prozess.

Nicht immer notwendig

Für niedriggekohlte Stähle oder unkritische Komponenten, bei denen eine Oberflächenzunderschicht akzeptabel ist (und möglicherweise später entfernt wird), können die zusätzlichen Kosten und die Komplexität der Vakuumverarbeitung unnötig sein. Die Wahl hängt immer von den endgültigen Anwendungsanforderungen ab.

Wann die Vakuumwärmebehandlung zu wählen ist

Nutzen Sie die Prinzipien des Prozesses, um Ihre Entscheidung basierend auf Ihrem primären technischen Ziel zu treffen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und -güte liegt: Wählen Sie die Vakuumverarbeitung, um helle, saubere Teile zu erzeugen, die frei von Oxidation und Entkohlung sind, wodurch die Notwendigkeit einer Nachbehandlung entfällt.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Verwenden Sie die Vakuumwärmebehandlung für ihre Fähigkeit, empfindliche Legierungen zu entgasen und zu reinigen, was für hochbelastete Anwendungen in der Luft- und Raumfahrt, Medizin und im Werkzeug- und Formenbau entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Wählen Sie einen Vakuumofen für seine präzise Computersteuerung, die garantiert, dass jede kritische Komponente Charge für Charge die exakt gleichen metallurgischen Spezifikationen erfüllt.

Letztendlich geht es beim Prinzip der Vakuumwärmebehandlung darum, eine vollständige Umweltkontrolle zu erreichen, um überlegene, sauberere und konsistentere Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Schlüsselprinzip | Vorteil |

|---|---|

| Erhitzen im Vakuum | Eliminiert Sauerstoff, verhindert Oberflächenoxidation und Entkohlung. |

| Kontrollierte Atmosphäre | Ermöglicht eine helle, saubere Oberfläche, wodurch oft eine Nachbehandlung entfällt. |

| Entgasungseffekt | Entfernt Verunreinigungen und gelöste Gase, verbessert Festigkeit und Ermüdungslebensdauer. |

| Präzise Prozesskontrolle | Gewährleistet konsistente, wiederholbare Ergebnisse für kritische Komponenten. |

Bereit, überlegene Materialleistung mit präziser Vakuumwärmebehandlung zu erzielen?

KINTEK ist auf fortschrittliche Laborgeräte, einschließlich Vakuumöfen, spezialisiert, um Ihnen zu helfen, sauberere, stärkere und konsistentere Teile herzustellen. Ob in der Luft- und Raumfahrt, Medizin oder im Werkzeug- und Formenbau, unsere Lösungen sind auf höchste Zuverlässigkeit und Wiederholbarkeit ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumwärmebehandlungsgeräte Ihre spezifischen Labor- und Produktionsanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen