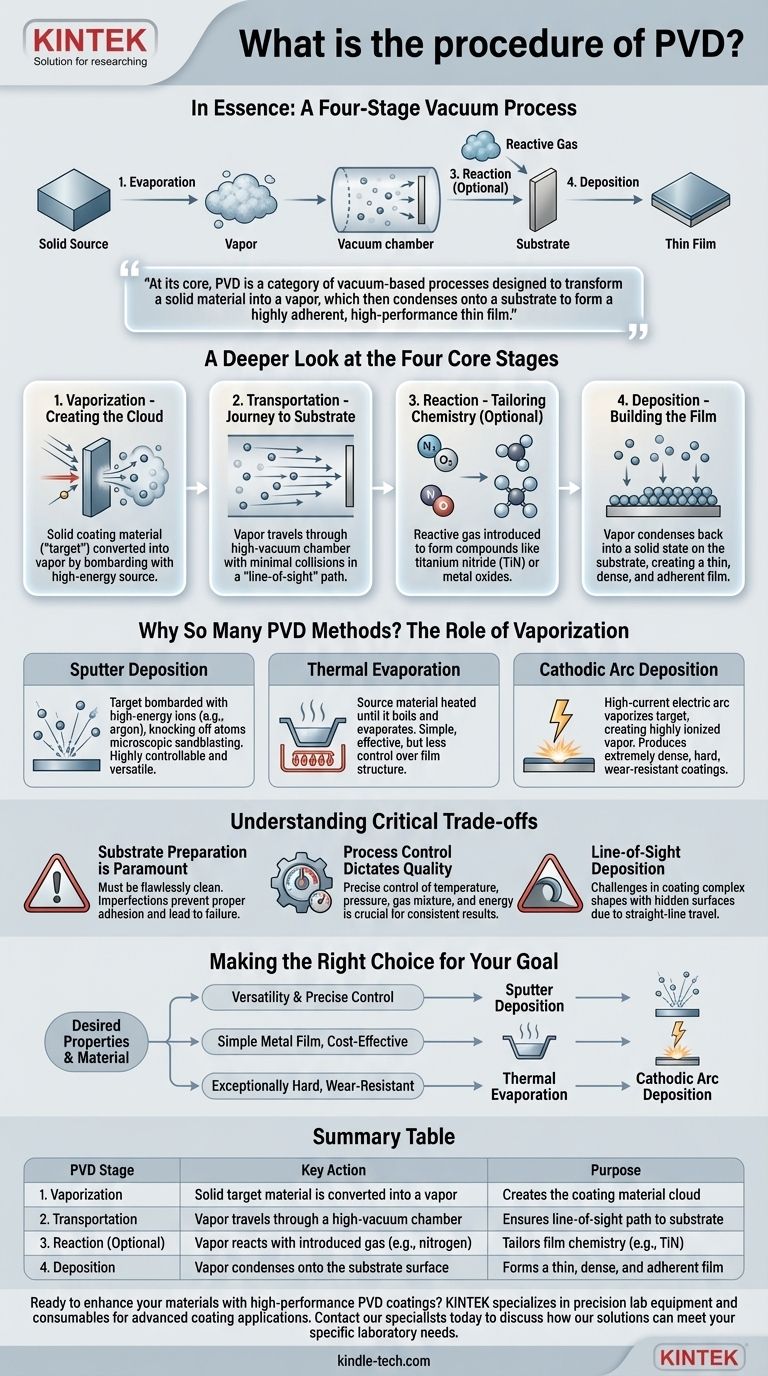

Im Wesentlichen ist der Prozess der Physikalischen Gasphasenabscheidung (PVD) ein vierstufiger Prozess, der im Vakuum durchgeführt wird. Er beginnt mit der Erzeugung eines Dampfes aus einem festen Ausgangsmaterial (Verdampfung), dem Transport dieses Dampfes zum zu beschichtenden Objekt (Transport), manchmal der Reaktion mit einem Gas zur Bildung einer neuen Verbindung (Reaktion) und schließlich der Kondensation des Dampfes auf dem Objekt zur Bildung eines dünnen, langlebigen Films (Abscheidung).

Im Kern ist PVD kein einzelnes Verfahren, sondern eine Kategorie von vakuumbasierten Prozessen, die darauf abzielen, ein festes Material in einen Dampf umzuwandeln, der dann auf einem Substrat kondensiert, um einen hochhaftenden, hochleistungsfähigen Dünnfilm zu bilden. Die spezifische Methode zur Erzeugung dieses Dampfes unterscheidet die verschiedenen PVD-Techniken.

Ein genauerer Blick auf die vier Kernphasen

Während das Vier-Stufen-Modell einen klaren Rahmen bietet, ist das Verständnis dessen, was in jeder Phase geschieht, entscheidend, um zu verstehen, wie PVD seine Ergebnisse erzielt.

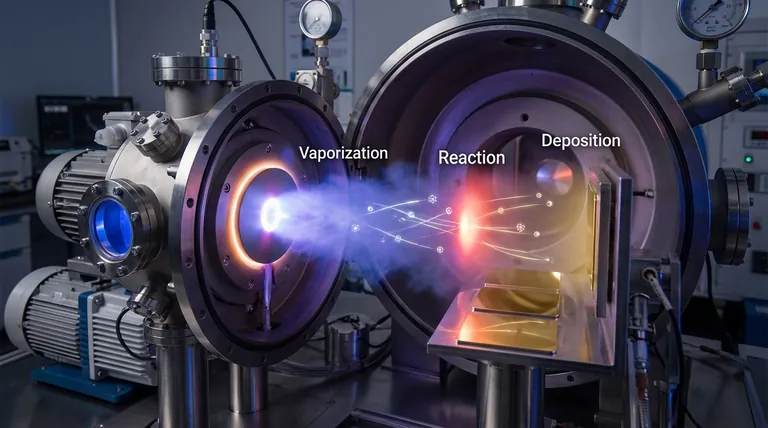

Phase 1: Verdampfung – Erzeugung der Beschichtungsmaterialwolke

Dies ist der grundlegende Schritt, bei dem ein festes Beschichtungsmaterial, bekannt als „Target“, in einen Dampf umgewandelt wird. Die Methode, die hierfür verwendet wird, ist das primäre Unterscheidungsmerkmal zwischen verschiedenen PVD-Technologien. Dies geschieht typischerweise durch Bombardierung des Targets mit einer Hochenergiequelle, wie Ionen oder einem Elektronenstrahl, um Atome abzulösen.

Phase 2: Transport – Die Reise zum Substrat

Nach der Verdampfung bewegen sich die Atome oder Moleküle des Beschichtungsmaterials durch eine Hochvakuumkammer. Das Vakuum ist entscheidend, da es sicherstellt, dass nur minimale andere Gaspartikel vorhanden sind, mit denen der Dampf kollidieren könnte, wodurch er sich auf einem geraden „Sichtlinien“-Pfad zum Substrat (dem zu beschichtenden Teil) bewegen kann.

Phase 3: Reaktion – Anpassung der Filmchemie (optional)

Für bestimmte Anwendungen wird ein reaktives Gas wie Stickstoff, Sauerstoff oder Acetylen in die Kammer geleitet. Die verdampften Metallatome reagieren während des Transports mit diesem Gas, um ein Verbundmaterial auf der Substratoberfläche zu bilden. So entstehen Beschichtungen wie Titannitrid (TiN) oder Metalloxide.

Phase 4: Abscheidung – Aufbau des Dünnfilms

Beim Erreichen des Substrats kondensiert der Dampf wieder in einen festen Zustand. Er lagert sich Atom für Atom auf der Oberfläche ab und bildet einen dünnen, dichten und hochhaftenden Film. Die Eigenschaften der endgültigen Beschichtung werden durch die Prozessparameter in allen vier Phasen bestimmt.

Warum so viele PVD-Methoden? Die Rolle der Verdampfung

Die Liste der PVD-Techniken – Sputtern, Verdampfung, Kathodenlichtbogen – kann verwirrend sein. Der Schlüssel liegt darin zu erkennen, dass es sich bei allen um Variationen desselben vierstufigen Prozesses handelt, die sich fast ausschließlich darin unterscheiden, wie sie Phase 1: die Verdampfung, erreichen.

Sputterabscheidung

Beim Sputtern wird das Targetmaterial mit hochenergetischen Ionen (meist eines Edelgases wie Argon) bombardiert. Dies wirkt wie ein mikroskopischer Sandstrahler, der Atome vom Targetmaterial abschlägt und sie zum Substrat schleudert. Es ist eine hochkontrollierbare und vielseitige Methode.

Thermische Verdampfung

Dies ist eine der einfachsten PVD-Methoden. Das Ausgangsmaterial wird in der Vakuumkammer erhitzt, bis es zu kochen und zu verdampfen beginnt, wodurch ein Dampf entsteht, der dann auf dem kühleren Substrat kondensiert. Obwohl effektiv, bietet es weniger Kontrolle über die Filmstruktur als das Sputtern.

Kathodenlichtbogenabscheidung

Diese Methode verwendet einen Hochstrom-Lichtbogen, um das Targetmaterial zu verdampfen. Der Prozess erzeugt einen hochionisierten Dampf, was zu extrem dichten und harten Beschichtungen führt. Sie ist außergewöhnlich effektiv zur Herstellung verschleißfester Filme auf Werkzeugen.

Die kritischen Kompromisse verstehen

Eine erfolgreiche PVD-Beschichtung erfordert mehr als nur das Befolgen der Schritte; sie erfordert ein tiefes Verständnis der Steuerungsfaktoren und inhärenten Einschränkungen.

Die Substratvorbereitung ist von größter Bedeutung

Der PVD-Prozess verbirgt keine Unvollkommenheiten. Das Substrat muss makellos sauber und frei von jeglichen Verunreinigungen sein. Jeglicher mikroskopische Staub oder Öl verhindert, dass die Beschichtung richtig haftet, was zu einem Filmversagen führt.

Prozesskontrolle bestimmt die Qualität

Die endgültigen Eigenschaften der Beschichtung sind direkt mit der präzisen Kontrolle der Variablen innerhalb der Vakuumkammer verbunden. Temperatur, Druck, Gasmischung und die zur Verdampfung verwendete Energie müssen alle sorgfältig verwaltet werden, um ein konsistentes und hochwertiges Ergebnis zu erzielen.

Sichtlinienabscheidung

Bei den meisten PVD-Prozessen bewegt sich der Dampf geradlinig von der Quelle zum Substrat. Dies bedeutet, dass die Beschichtung komplexer, dreidimensionaler Formen mit verdeckten Oberflächen oder tiefen Vertiefungen ohne ausgeklügelte Teile-Rotationsmechanismen schwierig sein kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der PVD-Methode hängt vollständig von den gewünschten Eigenschaften der endgültigen Beschichtung und dem Material ab, das Sie abscheiden.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und präziser Kontrolle der Filmzusammensetzung liegt: Die Sputterabscheidung ist aufgrund ihrer hervorragenden Kontrolle über Abscheidungsraten und Materiallegierungen oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung eines einfachen Metallfilms liegt: Die thermische Verdampfung kann eine unkomplizierte und effiziente Methode sein, insbesondere für Materialien mit niedrigerem Schmelzpunkt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung außergewöhnlich harter und dichter verschleißfester Beschichtungen liegt: Die Kathodenlichtbogenabscheidung liefert die hochenergetischen Ionen, die zur Bildung dieser robusten Filme benötigt werden, ideal für Schneidwerkzeuge und anspruchsvolle Anwendungen.

Das Verständnis dieser Kernphasen und -methoden ist der erste Schritt, um diese leistungsstarke Technologie für Ihre spezifische Anwendung zu nutzen.

Zusammenfassungstabelle:

| PVD-Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Verdampfung | Festes Targetmaterial wird in einen Dampf umgewandelt | Erzeugt die Beschichtungsmaterialwolke |

| 2. Transport | Dampf bewegt sich durch eine Hochvakuumkammer | Sichert den Sichtlinienpfad zum Substrat |

| 3. Reaktion (optional) | Dampf reagiert mit eingeführtem Gas (z.B. Stickstoff) | Passt die Filmchemie an (z.B. TiN) |

| 4. Abscheidung | Dampf kondensiert auf der Substratoberfläche | Bildet einen dünnen, dichten und haftenden Film |

Möchten Sie Ihre Materialien mit Hochleistungs-PVD-Beschichtungen verbessern? KINTEK ist auf Präzisionslaborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsanwendungen spezialisiert. Ob Sie verschleißfeste Werkzeuge oder funktionelle Dünnschichten entwickeln, unser Fachwissen sichert Ihnen optimale Ergebnisse. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten