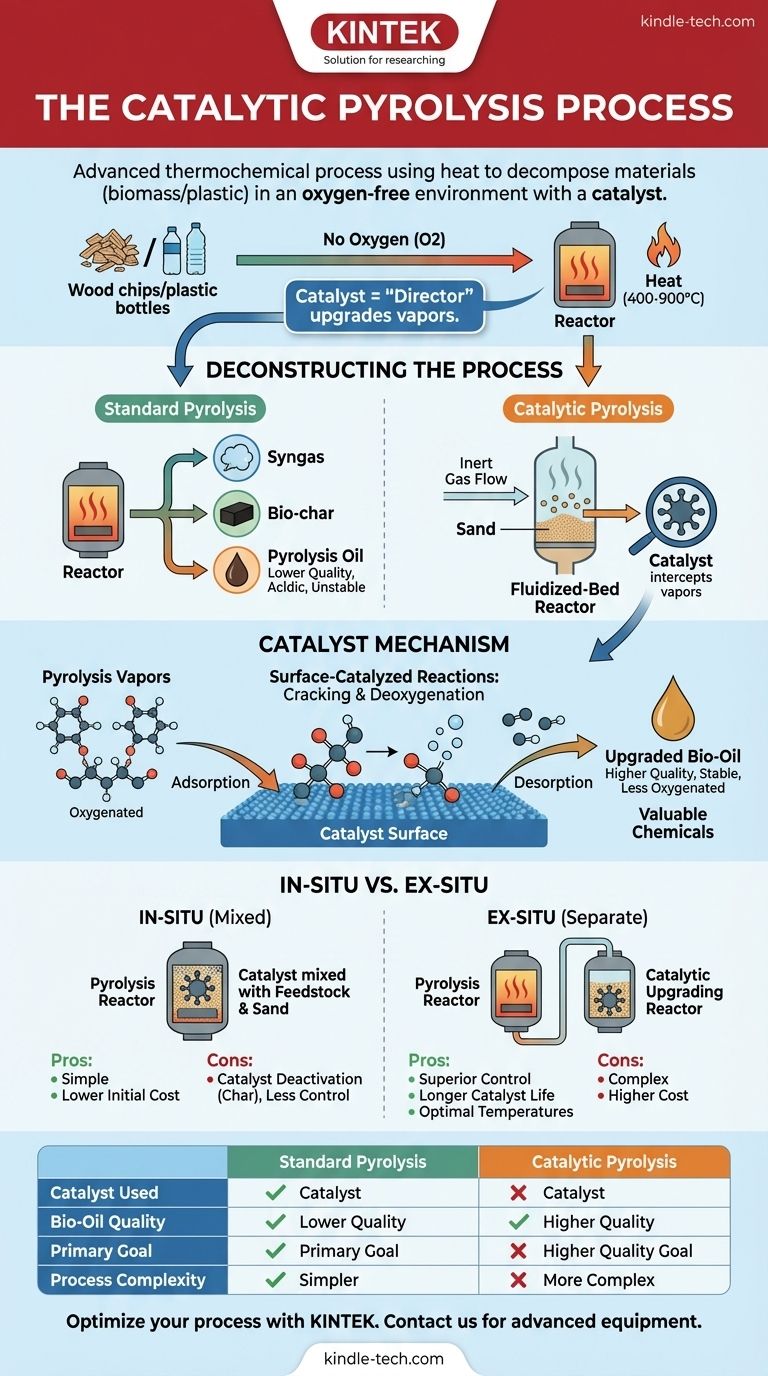

Im Kern ist die katalytische Pyrolyse ein fortschrittlicher thermochemischer Prozess, der Wärme nutzt, um Materialien wie Biomasse oder Kunststoff in einer sauerstofffreien Umgebung zu zersetzen, jedoch mit dem entscheidenden Zusatz eines Katalysators. Dieser Katalysator wertet die entstehenden Dämpfe aktiv auf, während sie gebildet werden, und steuert die chemischen Reaktionen, um einen hochwertigeren flüssigen Brennstoff (Bio-Öl) und wertvollere Chemikalien zu erzeugen.

Während die Standardpyrolyse Materialien einfach mit Wärme abbaut, führt die katalytische Pyrolyse einen chemischen „Regisseur“ – den Katalysator – ein, um die Rohprodukte in einem einzigen, integrierten Schritt intelligent zu stabileren, energiedichteren und wertvolleren Produkten zu veredeln.

Den Prozess dekonstruieren: Vom Ausgangsmaterial zum Produkt

Um die katalytische Pyrolyse zu verstehen, müssen wir zunächst ihre Grundlage und die Schlüsselkomponenten verstehen, die sie von einem Standard-Thermoprozess unterscheiden.

Die Grundlage: Standardpyrolyse

Der Prozess beginnt in einem Pyrolyse-Reaktor. Ausgangsmaterial, wie Holzspäne oder Plastikmüll, wird in einer vollständig inerten, sauerstofffreien Atmosphäre auf hohe Temperaturen (typischerweise 400–900 °C) erhitzt.

Diese intensive Hitze, ohne Sauerstoff, der eine Verbrennung ermöglichen würde, bewirkt, dass die komplexen Moleküle des Materials zerfallen oder „sich zersetzen“. Diese thermische Zersetzung liefert drei Hauptprodukte: Synthesegas (eine Mischung aus brennbaren Gasen), Biokohle (ein festes, kohlenstoffreiches Material) und Pyrolyseöl (eine Flüssigkeit).

Die Reaktor-Umgebung: Das Wirbelschichtbett

Viele moderne Pyrolyseanlagen verwenden einen Wirbelschichtreaktor. Dieses Design enthält eine Schicht aus körnigem Material, wie Sand, am Boden.

Ein inertes Gas, normalerweise Stickstoff, wird kontinuierlich durch dieses Bett nach oben gepumpt. Dieser Gasstrom verhindert das Eindringen von Sauerstoff und unerwünschte Verbrennung, aber er „fluidisiert“ auch die Sandpartikel, wodurch sie sich wie eine kochende Flüssigkeit verhalten.

Wenn das Ausgangsmaterial eingeführt wird, umgibt dieser fluidisierte Sand es und ermöglicht einen extrem schnellen und gleichmäßigen Wärmeübergang, der für eine effiziente Pyrolyse-Reaktion entscheidend ist.

Der entscheidende Unterschied: Einführung des Katalysators

Hier weicht die katalytische Pyrolyse ab. Die Rolle des Katalysators besteht darin, den heißen Dampfstrom, der während der Pyrolyse entsteht, abzufangen, bevor er abkühlt und kondensiert.

Diese Rohdämpfe enthalten viele große, instabile und sauerstoffhaltige Moleküle, die Standard-Bio-Öl sauer, viskos und schwer als direkten Brennstoff nutzbar machen. Der Katalysator bietet eine aktive Oberfläche, die chemische Reaktionen fördert, um diese Probleme sofort zu beheben.

Wie der Katalysator tatsächlich funktioniert

Der Katalysator ist kein passiver Bestandteil; er ist der Motor der Produktverbesserung. Seine Funktion ist es, die Pyrolysedämpfe auf molekularer Ebene zu spalten und zu veredeln.

Der molekulare Mechanismus

Der Prozess auf der Katalysatoroberfläche ist eine Abfolge präziser Schritte. Die heißen Pyrolysedämpfe, bestehend aus verschiedenen gasförmigen Spezies, werden zum Katalysator transportiert.

Zuerst werden diese Spezies an den aktiven Zentren auf der Katalysatoroberfläche adsorbiert. Dieser enge Kontakt erleichtert oberflächenkatalysierte Reaktionen, hauptsächlich das Aufbrechen großer Moleküle (Cracken) und das Entfernen von Sauerstoffatomen (Deoxygenierung).

Sobald die gewünschten Reaktionen abgeschlossen sind, werden die neuen, kleineren und stabileren Moleküle von der Oberfläche desorbiert und strömen aus dem Reaktor, um zu dem endgültigen, aufgewerteten Bio-Öl kondensiert zu werden.

Das Ergebnis: Hochwertigeres Bio-Öl

Durch die Förderung dieser Reaktionen verbessert der Katalysator die Qualität des resultierenden flüssigen Brennstoffs dramatisch. Das aufgewertete Bio-Öl ist weniger sauer, chemisch stabiler und hat einen höheren Energiegehalt, da der unerwünschte Sauerstoff entfernt wurde.

Die Kompromisse verstehen: In-Situ vs. Ex-Situ

Die primäre strategische Entscheidung bei der Gestaltung eines katalytischen Pyrolyseprozesses ist die Platzierung des Katalysators. Diese Wahl hat erhebliche Auswirkungen auf Leistung, Kosten und Komplexität.

Die In-Situ-Methode: Einfach, aber weniger kontrolliert

Bei einer In-Situ-Konfiguration (oder „vor Ort“) werden die Katalysatorpartikel direkt mit dem Ausgangsmaterial und dem Sand im Reaktorbehälter gemischt.

Dies ist das einfachste und oft günstigste Design. Der Katalysator ist jedoch direkt Biokohle und anderen Verunreinigungen ausgesetzt, was zu einer schnellen Deaktivierung führt. Es zwingt auch die Pyrolyse und die katalytische Aufwertung dazu, bei derselben Temperatur stattzufinden, was oft nicht optimal für beide ist.

Die Ex-Situ-Methode: Komplex, aber präziser

Bei einer Ex-Situ-Konfiguration (oder „außerhalb des Ortes“) wird der Prozess in zwei separate Reaktoren aufgeteilt. Der erste Reaktor führt die Standardpyrolyse durch, und die resultierenden Dämpfe werden dann in ein zweites, separates Reaktorbehälter geleitet, das nur den Katalysator enthält.

Dieses Doppelbettsystem ist komplexer und teurer, bietet aber eine wesentlich größere Kontrolle. Es schützt den Katalysator vor Kohlenstoffverunreinigungen und verlängert seine Lebensdauer. Am wichtigsten ist, dass es den Betreibern ermöglicht, die ideale Temperatur für die Pyrolyse und eine andere, ideale Temperatur für die katalytische Aufwertung einzustellen, wodurch sowohl die Effizienz als auch die Produktqualität maximiert werden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen diesen beiden Methoden ist ein klassischer technischer Kompromiss zwischen Einfachheit und Präzision. Ihre endgültige Entscheidung sollte von Ihrem primären Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung und niedrigeren Anfangskosten liegt: Die In-Situ-Methode ist der direktere Ansatz, bei dem der Katalysator direkt in den Hauptpyrolyse-Reaktor integriert wird.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktqualität und der Katalysatorlebensdauer liegt: Die Ex-Situ-Methode bietet überlegene Kontrolle und Katalysatorschutz, was zu einem besseren Endprodukt und einem effizienteren Langzeitbetrieb führt.

- Wenn Ihr Hauptaugenmerk auf Forschung und Prozessoptimierung liegt: Eine Ex-Situ-Anordnung ist von unschätzbarem Wert für ihre Fähigkeit, die Pyrolyse- und katalytischen Aufwertungsstufen unabhängig voneinander fein abzustimmen.

Durch das Verständnis dieser Kernprinzipien können Sie die katalytische Pyrolyse effektiv nutzen, um minderwertige Ausgangsstoffe in wertvolle Ressourcen umzuwandeln.

Zusammenfassungstabelle:

| Aspekt | Standardpyrolyse | Katalytische Pyrolyse |

|---|---|---|

| Verwendeter Katalysator | Nein | Ja (z.B. Zeolithe) |

| Bio-Öl-Qualität | Niedriger, sauer, instabil | Höher, stabil, weniger sauerstoffhaltig |

| Primäres Ziel | Grundlegende Zersetzung | Kraftstoffveredelung & Chemikalienproduktion |

| Prozesskomplexität | Einfacher | Komplexer (In-Situ-/Ex-Situ-Optionen) |

Bereit, Ihren Pyrolyseprozess mit Präzisionskatalysatoren und -reaktoren zu optimieren? KINTEK bietet fortschrittliche Laborgeräte und Verbrauchsmaterialien, die speziell für die Forschung und Entwicklung der katalytischen Pyrolyse zugeschnitten sind. Egal, ob Sie die Biomasseumwandlung skalieren oder Plastikmüll veredeln, unsere Lösungen gewährleisten effiziente, kontrollierte Reaktionen für überlegene Bio-Öl-Erträge. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie wir Ihre Innovationen im Bereich nachhaltiger Energie unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl