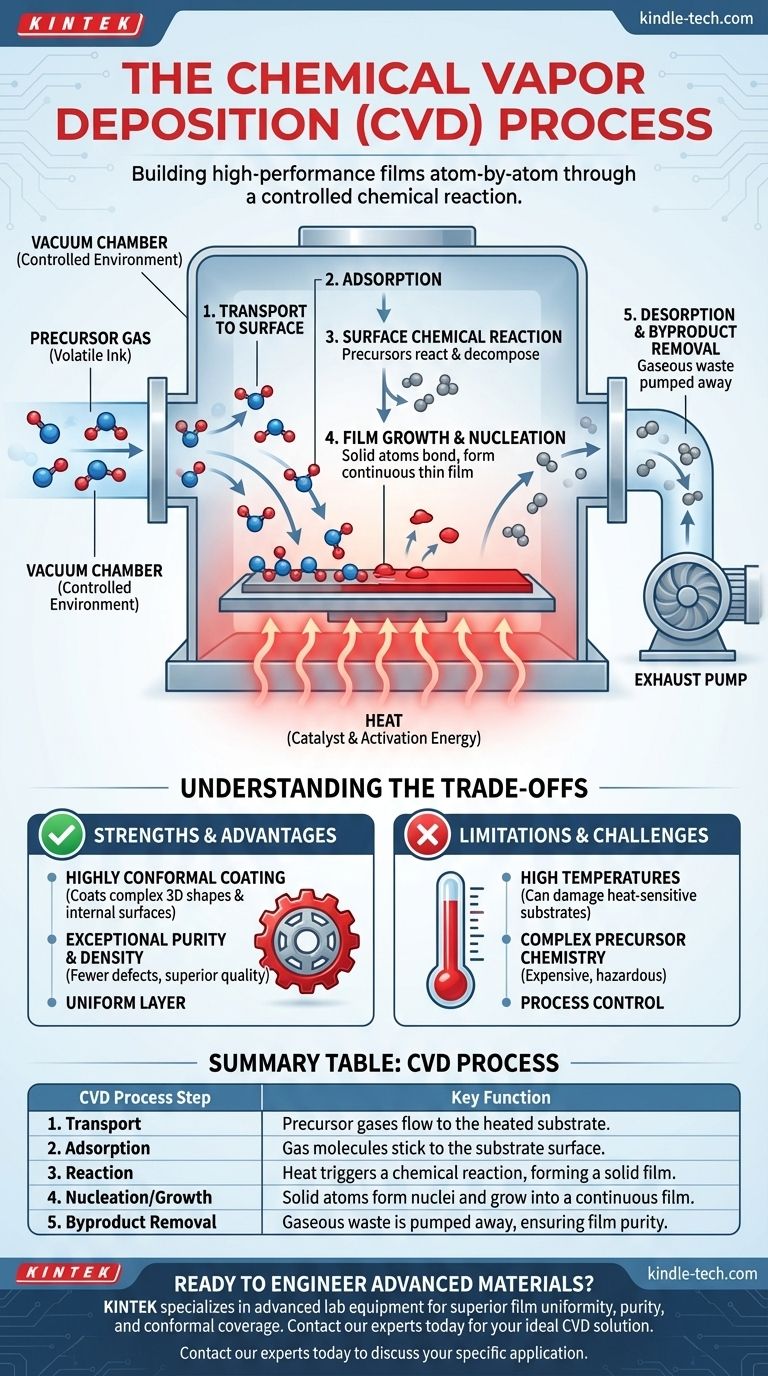

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Herstellungsprozess, der einen festen, hochleistungsfähigen Film auf einer Oberfläche durch eine chemische Reaktion im gasförmigen Zustand aufbaut. Ein Werkstück oder Substrat wird in eine Vakuumkammer gelegt und erhitzt, woraufhin es flüchtigen Vorläufergasen ausgesetzt wird. Diese Gase reagieren und zersetzen sich auf der heißen Oberfläche, wobei eine dünne, außergewöhnlich reine und gleichmäßige Schicht des gewünschten Materials zurückbleibt.

Die grundlegende Herausforderung bei modernen Materialien besteht darin, eine perfekt gleichmäßige, hochreine Dünnschicht auf ein Substrat aufzubringen, insbesondere auf komplexen Formen. Die chemische Gasphasenabscheidung löst dieses Problem, indem sie ein Gas verwendet, um eine Oberfläche Atom für Atom zu „lackieren“ und einen flüchtigen Vorläufer durch eine kontrollierte chemische Reaktion in eine feste Beschichtung umzuwandeln.

Die Kernprinzipien der CVD

Um den Prozess wirklich zu verstehen, muss man ihn nicht als einfache Beschichtungsmethode, sondern als eine sorgfältig kontrollierte chemische Synthese betrachten, die direkt auf der Oberfläche einer Komponente stattfindet. Drei Elemente sind entscheidend: der Vorläufer, das Vakuum und die Hitze.

Die Rolle des Vorläufergases

Der Vorläufer ist eine flüchtige chemische Verbindung, die die Atome enthält, die abgeschieden werden sollen. Man kann ihn sich als die „Tinte“ für diesen Prozess des atomaren Drucks vorstellen.

Dieses Gas wird in die Reaktionskammer injiziert, wo es um das Substrat strömt. Die Wahl des Vorläufers ist entscheidend, da sie die Zusammensetzung, Reinheit und die Eigenschaften der endgültigen Schicht bestimmt.

Die Bedeutung der Vakuumkammer

Der gesamte Prozess findet aus zwei wichtigen Gründen in einer Vakuumkammer statt. Erstens entfernt sie Luft und andere potenzielle Verunreinigungen, die die chemische Reaktion stören und zu Verunreinigungen im Endfilm werden könnten.

Zweitens ermöglicht die Kontrolle des Drucks eine präzise Steuerung des Gasflusses und der Reaktionskinetik, wodurch sichergestellt wird, dass der Prozess stabil und wiederholbar ist.

Die Funktion der Hitze

Wärme ist der Katalysator für den gesamten Prozess. Das Substrat wird auf eine spezifische Reaktionstemperatur erhitzt, oft mehrere hundert Grad Celsius.

Diese thermische Energie liefert die Aktivierungsenergie, die erforderlich ist, damit sich die Vorläufergase direkt an der Substratoberfläche zersetzen (aufbrechen) oder mit anderen Gasen reagieren. Diese oberflächenspezifische Reaktion stellt sicher, dass der Film auf dem Bauteil wächst und nicht an anderer Stelle in der Kammer.

Eine schrittweise Aufschlüsselung des Abscheidungsprozesses

Obwohl das Konzept einfach ist, erfolgt der physikalische Prozess in mehreren unterschiedlichen mikroskopischen Stufen.

1. Transport zur Oberfläche

Flüchtige Vorläufergase werden in die Kammer transportiert und strömen zum erhitzten Substrat. Druck und Durchflussraten werden präzise gesteuert, um eine stetige Versorgung der Oberfläche mit Reaktanten zu gewährleisten.

2. Adsorption an der Oberfläche

Sobald die Moleküle das Substrat erreichen, haften sie in einem Prozess, der als Adsorption bezeichnet wird, physikalisch an der heißen Oberfläche. Sie werden nun an Ort und Stelle gehalten und sind für das Hauptereignis bereit.

3. Oberflächenchemische Reaktion

Nachdem die Moleküle an der Oberfläche adsorbiert sind, liefert die hohe Temperatur die Energie, die für die chemische Reaktion erforderlich ist. Vorläufer zerfallen und reagieren, wobei das gewünschte feste Material und andere gasförmige Nebenprodukte entstehen.

4. Filmbildung und Nukleation

Die neu gebildeten festen Atome binden an das Substrat und aneinander. Sie beginnen, winzige Inseln oder Nuklei zu bilden, die dann wachsen und miteinander verschmelzen, um einen durchgehenden, gleichmäßigen Dünnfilm über die gesamte Oberfläche zu bilden.

5. Desorption und Entfernung von Nebenprodukten

Die unerwünschten gasförmigen Nebenprodukte der chemischen Reaktion lösen sich von der Oberfläche (Desorption) und werden durch das Vakuumpumpsystem aus der Kammer entfernt. Diese kontinuierliche Entfernung ist entscheidend, um die Effizienz der Reaktion und die Reinheit des Films zu erhalten.

Verständnis der Kompromisse

CVD ist eine leistungsstarke Technik, aber ihre Anwendung beinhaltet wichtige Kompromisse, die berücksichtigt werden müssen.

Hohe Temperaturen können eine Einschränkung sein

Die hohen Temperaturen, die für viele CVD-Prozesse erforderlich sind, sind ihr größter Nachteil. Dies kann wärmeempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen oder grundlegend verändern, wodurch der Prozess für diese Anwendungen ungeeignet wird.

Die Vorläuferchemie ist komplex

Die Leistung von CVD hängt vollständig von den verwendeten Vorläuferchemikalien ab. Diese können teuer, gefährlich oder schwer zu handhaben sein. Die Entwicklung der richtigen Vorläuferchemie für ein neues Material ist eine bedeutende wissenschaftliche Herausforderung.

Konforme Beschichtung ist eine große Stärke

Ein wesentlicher Vorteil von CVD ist die Fähigkeit, hochgradig konforme Beschichtungen zu erzeugen. Da der Vorläufer ein Gas ist, kann er komplexe 3D-Formen, scharfe Ecken und sogar die Innenflächen eines Teils mit außergewöhnlicher Gleichmäßigkeit durchdringen und beschichten. Dies ist etwas, was physikalische Abscheidungsmethoden mit Sichtverbindung nicht leisten können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen oder Innenflächen liegt: CVD ist aufgrund seiner Fähigkeit, hochkonforme Filme zu erzeugen, oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Filmreinheit und -dichte liegt: Der chemische Reaktionsprozess von CVD führt typischerweise zu Filmen mit weniger Defekten und überlegener Strukturqualität.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit wärmeempfindlichen Materialien liegt: Sie müssen CVD-Varianten mit niedrigerer Temperatur (wie Plasma-Enhanced CVD) in Betracht ziehen oder alternative Methoden wie die physikalische Gasphasenabscheidung (PVD) prüfen.

Indem Sie CVD als eine kontrollierte chemische Reaktion verstehen, können Sie seine Leistungsfähigkeit effektiv nutzen, um fortschrittliche Materialien mit Präzision zu entwickeln und herzustellen.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Hauptfunktion |

|---|---|

| 1. Transport | Vorläufergase strömen zum erhitzten Substrat. |

| 2. Adsorption | Gasmoleküle haften an der Substratoberfläche. |

| 3. Reaktion | Hitze löst eine chemische Reaktion aus, die einen festen Film bildet. |

| 4. Nukleation/Wachstum | Feste Atome bilden Nuklei und wachsen zu einem durchgehenden Film heran. |

| 5. Entfernung von Nebenprodukten | Gasförmige Abfälle werden abgesaugt, um die Reinheit des Films zu gewährleisten. |

Bereit für die Entwicklung fortschrittlicher Materialien mit Präzision?

Die chemische Gasphasenabscheidung ist der Schlüssel zur Herstellung von Hochleistungsbeschichtungen für Halbleiter, Schneidwerkzeuge und Luft- und Raumfahrtkomponenten. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um CVD und andere Dünnschichtprozesse zu beherrschen.

Unsere Expertise hilft Ihnen, eine überlegene Filmgleichmäßigkeit, Reinheit und konforme Abdeckung selbst bei den komplexesten Geometrien zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die ideale CVD-Lösung für die Herausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden