Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Prozess, der chemische Reaktionen nutzt, um eine hochleistungsfähige Dünnschicht auf einer Oberfläche zu erzeugen. Der Prozess beinhaltet das Platzieren eines Substrats in einer Reaktionskammer, das Einleiten spezifischer Gase, sogenannter Präkursoren, und anschließend die Verwendung von Wärme, um eine chemische Reaktion auf der Substratoberfläche auszulösen, die eine feste Beschichtung hinterlässt.

Das grundlegende Konzept, das es zu verstehen gilt, ist, dass CVD kein physikalischer Beschichtungsprozess wie Lackieren oder Plattieren ist. Es ist ein thermochemischer Prozess, bei dem ein neues, festes Material direkt aus gasförmigen Reaktanten auf einer Oberfläche synthetisiert wird.

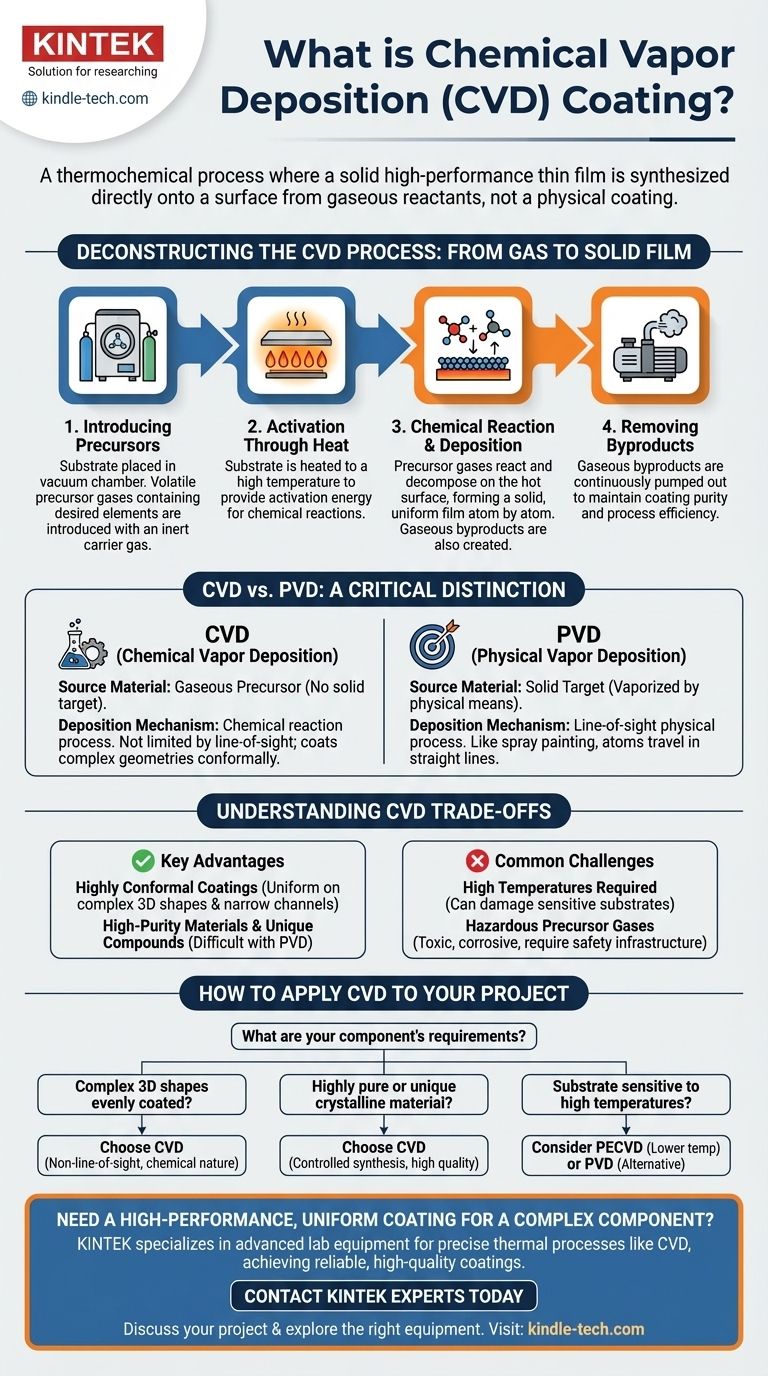

Den CVD-Prozess dekonstruieren

Um CVD wirklich zu verstehen, müssen wir über eine einfache Liste von Schritten hinausblicken und die zugrunde liegenden Prinzipien untersuchen. Der gesamte Prozess ist eine sorgfältig kontrollierte chemische Reaktion, die darauf ausgelegt ist, eine Schicht Atom für Atom aufzubauen.

Schritt 1: Einführung der Präkursoren

Der Prozess beginnt mit dem Platzieren des zu beschichtenden Objekts, bekannt als Substrat, in einer Vakuumkammer.

Nach dem Verschließen wird eine präzise Gasmischung eingeleitet. Dies sind nicht irgendwelche Gase; es sind flüchtige Präkursoren, Verbindungen, die speziell ausgewählt wurden, weil sie die Elemente enthalten, die wir abscheiden möchten.

Ein inertes Trägergas wird ebenfalls verwendet, um die Präkursoren zu transportieren und die Umgebung in der Kammer zu stabilisieren.

Schritt 2: Aktivierung durch Wärme

Der Schlüsselaktivator für den CVD-Prozess ist thermische Energie. Das Substrat wird auf eine spezifische, oft sehr hohe Temperatur erhitzt.

Diese Wärme soll nichts schmelzen. Ihr einziger Zweck ist es, die Aktivierungsenergie bereitzustellen, die für die Reaktion und Zersetzung der Präkursor-Gase erforderlich ist, wenn sie mit der heißen Oberfläche in Kontakt kommen.

Schritt 3: Die chemische Reaktion und Abscheidung

Dies ist das Herzstück des Prozesses. Während die Präkursor-Gase über das erhitzte Substrat strömen, bewirkt die thermische Energie, dass sie in einer kontrollierten chemischen Reaktion zerfallen.

Die gewünschten Atome aus dem Präkursor-Gas binden sich an die Oberfläche des Substrats und beginnen, eine dünne, gleichmäßige Schicht zu bilden. Die anderen Elemente aus dem Präkursor-Gas bilden neue, gasförmige Verbindungen, sogenannte Nebenprodukte.

Dies geschieht über die gesamte Oberfläche des Substrats, wodurch CVD komplexe Formen mit außergewöhnlicher Gleichmäßigkeit beschichten kann.

Schritt 4: Entfernen der Nebenprodukte

Während sich die feste Schicht auf dem Substrat aufbaut, müssen die gasförmigen Nebenprodukte der Reaktion entfernt werden.

Ein Vakuumsystem pumpt diese flüchtigen Nebenprodukte kontinuierlich aus der Kammer. Dies verhindert, dass sie die Schicht kontaminieren, und stellt sicher, dass die Abscheidungsreaktion effizient fortgesetzt werden kann.

Ein kritischer Unterschied: CVD vs. PVD

Es ist üblich, die chemische Gasphasenabscheidung (CVD) mit der physikalischen Gasphasenabscheidung (PVD) zu verwechseln, aber sie basieren auf grundlegend unterschiedlichen Prinzipien.

Das Ausgangsmaterial

Bei PVD beginnt das Beschichtungsmaterial als festes Target. Dieses Festmaterial wird dann mit physikalischen Mitteln wie Sputtern oder Verdampfen in ein Gas umgewandelt.

Bei CVD beginnt das Beschichtungsmaterial als gasförmiger Präkursor. Es gibt kein festes Target, das in der Kammer verdampft wird.

Der Abscheidungsmechanismus

PVD ist weitgehend ein Sichtlinien-basierter physikalischer Prozess, ähnlich wie Sprühlackieren. Die verdampften Atome bewegen sich in einer geraden Linie von der Quelle zum Substrat.

CVD ist ein chemischer Reaktionsprozess. Da es auf der Reaktion von Gasen auf einer heißen Oberfläche beruht, ist es nicht durch die Sichtlinie begrenzt und kann hochkomplexe und komplizierte Geometrien konform beschichten.

Die Kompromisse von CVD verstehen

Kein einzelner Prozess ist perfekt für jede Anwendung. Das Verständnis der Vorteile und Herausforderungen von CVD ist entscheidend für eine fundierte Entscheidung.

Wesentliche Vorteile

Der Hauptvorteil von CVD ist seine Fähigkeit, hochkonforme Beschichtungen zu erzeugen. Es kann das Innere langer, schmaler Kanäle und komplexer 3D-Strukturen gleichmäßig beschichten, wo ein physikalischer Prozess versagen würde.

CVD ermöglicht auch die Herstellung von sehr hochreinen Materialien und einzigartigen Verbindungen, die als festes Target für PVD schwer herzustellen wären.

Häufige Herausforderungen

Die größte Herausforderung ist oft die erforderliche hohe Temperatur. Diese Temperaturen können bestimmte Substratmaterialien beschädigen oder verändern, was den Anwendungsbereich einschränkt.

Darüber hinaus können die verwendeten Präkursor-Gase hochgiftig, korrosiv oder teuer sein, was erhebliche Investitionen in Sicherheits- und Handhabungsinfrastruktur erfordert.

So wenden Sie dies auf Ihr Projekt an

Die Wahl der richtigen Beschichtungstechnologie hängt vollständig von den Anforderungen Ihrer Komponente und ihrer beabsichtigten Funktion ab.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: CVD ist aufgrund seiner nicht-sichtlinienbasierten, chemischen Reaktionsnatur oft die überlegene Wahl.

- Wenn Sie ein hochreines oder einzigartiges kristallines Material abscheiden müssen: Die kontrollierte Synthese, die mit CVD möglich ist, ermöglicht eine außergewöhnliche Materialqualität und -zusammensetzung.

- Wenn Ihr Substrat temperaturempfindlich ist: Sie müssen CVD-Varianten mit niedrigerer Temperatur (wie PECVD) untersuchen oder PVD als geeignetere Alternative in Betracht ziehen.

Das Verständnis des grundlegenden Mechanismus, wie eine Beschichtung gebildet wird, ist der Schlüssel zur Auswahl des richtigen Prozesses für Ihr spezifisches Ziel.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Präkursor-Einführung | Einleiten spezifischer Gase in eine Vakuumkammer | Bereitstellung der chemischen Elemente für die Beschichtung |

| 2. Thermische Aktivierung | Erhitzen des Substrats auf eine hohe Temperatur | Bereitstellung von Energie für die chemische Reaktion |

| 3. Reaktion & Abscheidung | Präkursoren reagieren auf der heißen Substratoberfläche | Bildet eine feste, gleichmäßige Dünnschicht Atom für Atom |

| 4. Nebenproduktentfernung | Abpumpen gasförmiger Nebenprodukte aus der Kammer | Aufrechterhaltung der Beschichtungsreinheit und Prozesseffizienz |

Benötigen Sie eine hochleistungsfähige, gleichmäßige Beschichtung für eine komplexe Komponente?

Der CVD-Prozess zeichnet sich durch die Beschichtung komplexer 3D-Geometrien mit außergewöhnlicher Konformität und Materialreinheit aus. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse wie CVD. Unsere Lösungen helfen Laboren und Herstellern, zuverlässige, hochwertige Beschichtungen für Forschung und Entwicklung sowie die Produktion zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie CVD Ihr Projekt verbessern kann, und erkunden Sie die richtige Ausrüstung für Ihre spezifische Anwendung.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist die grundlegende Theorie des Magnetron-Sputterns? Erzielen Sie überragende Dünnschichtabscheidung für Ihr Labor

- Welche Umgebungsbedingungen bietet eine CVD-Reaktionskammer? Optimieren Sie die Beschichtungspräzision bei 1050 °C

- Wie funktioniert CVD? Entdecken Sie die Wissenschaft des Aufbaus von Baumaterialien Atom für Atom

- Was sind Präkursoren in der MOCVD? Essentielle chemische Quellen für die Dünnschichtabscheidung

- Wie liefern Heizmäntel und Thermoeleinheiten AIP-Vorläufer? Präzises Wärmemanagement für Al2TiO5 meistern

- Wie trägt ein CVD-Reaktionsrohrofen zur Herstellung von NCD-Beschichtungen bei? Präzisionssynthese für diamantbeschichtete Hochleistungsteile

- Was ist der Unterschied zwischen DC- und RF-Sputtern? Die Wahl der richtigen Methode für Ihre Materialien

- Was ist eine Kohlenstoffbeschichtung? Erschließen Sie höhere Leistung für Ihre Materialien