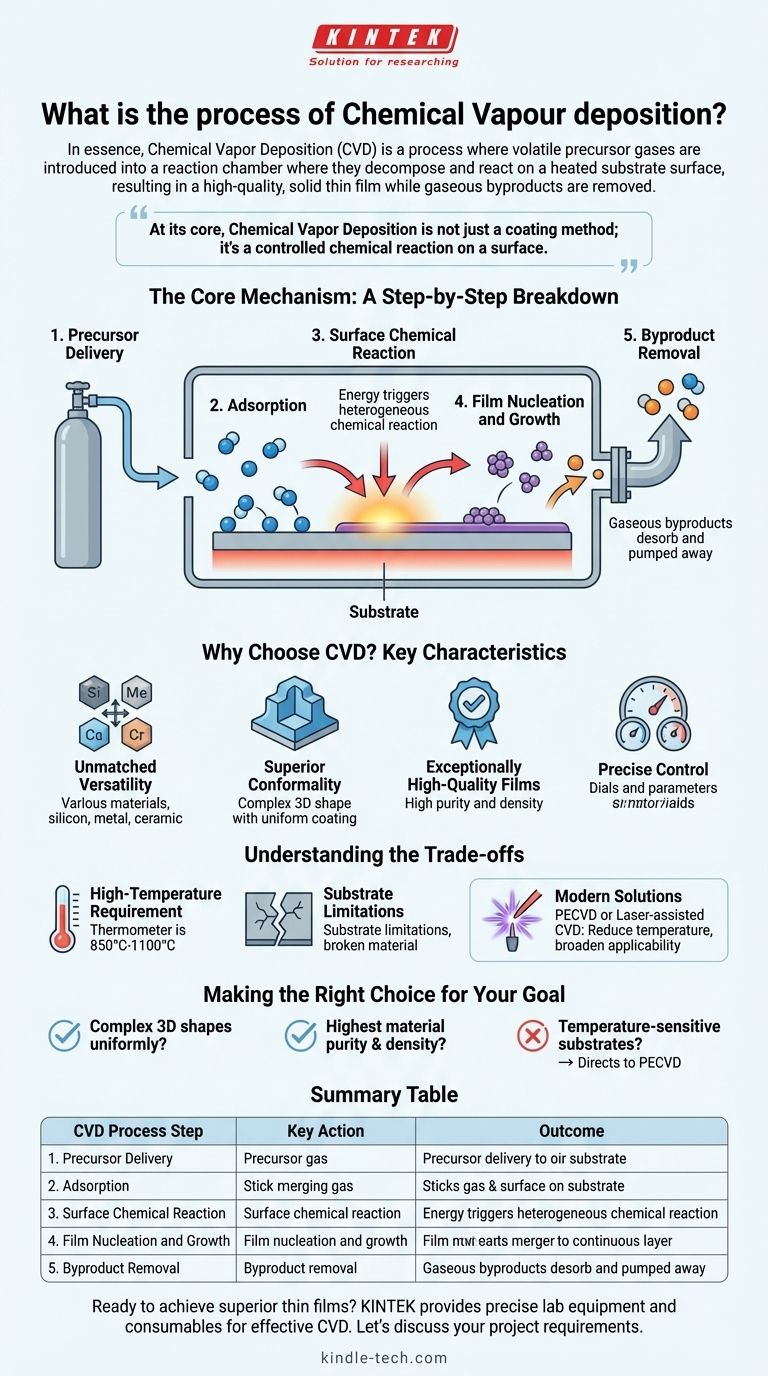

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Prozess, bei dem flüchtige Prekursorgase in eine Reaktionskammer geleitet werden, wo sie sich auf einer beheizten Substratoberfläche zersetzen und reagieren. Diese chemische Reaktion führt zur Abscheidung einer hochwertigen, festen Dünnschicht auf dem Substrat, während gasförmige Nebenprodukte entfernt werden.

Im Kern ist die chemische Gasphasenabscheidung nicht nur eine Beschichtungsmethode; sie ist eine kontrollierte chemische Reaktion auf einer Oberfläche. Diese chemische Natur ist der Schlüssel zu ihrer Fähigkeit, hochreine, dichte und gleichmäßige Schichten selbst auf komplexesten Formen zu erzeugen.

Der Kernmechanismus: Eine Schritt-für-Schritt-Analyse

Um CVD wirklich zu verstehen, ist es hilfreich, sich den Weg der Prekursormoleküle vom Gas in einen festen Film vorzustellen. Der gesamte Prozess beruht auf einer Reihe sorgfältig kontrollierter physikalischer und chemischer Ereignisse.

Schritt 1: Prekursorzufuhr

Der Prozess beginnt mit dem Transport eines oder mehrerer reaktiver Gase, bekannt als Prekursoren, in eine Abscheidungskammer. Diese Prekursoren enthalten die Elemente, die letztendlich den endgültigen Film bilden werden.

Schritt 2: Adsorption auf dem Substrat

Einmal in der Kammer, bewegen sich die Prekursorgasmoleküle zum Substrat – dem zu beschichtenden Material. Hier haften sie physikalisch an der Oberfläche in einem Prozess, der als Adsorption bezeichnet wird.

Schritt 3: Die chemische Oberflächenreaktion

Dies ist das Herzstück der CVD. Die vom beheizten Substrat bereitgestellte Energie löst eine heterogene chemische Reaktion aus. Die adsorbierten Prekursormoleküle zersetzen sich entweder oder reagieren direkt auf der Oberfläche miteinander.

Schritt 4: Filmnukleation und -wachstum

Die festen Produkte der chemischen Reaktion beginnen, stabile Cluster auf der Oberfläche zu bilden, ein Prozess, der als Nukleation bezeichnet wird. Diese Keime dienen als Ausgangspunkte, und wenn weitere Atome ankommen und sich an sie binden, wachsen sie und verschmelzen zu einem kontinuierlichen, festen Film.

Schritt 5: Entfernung von Nebenprodukten

Die chemische Reaktion erzeugt fast immer gasförmige Nebenprodukte, die nicht Teil des gewünschten Films sind. Diese Abfallprodukte desorbieren von der Oberfläche und werden durch einen kontinuierlichen Gasstrom oder ein Vakuumsystem aus der Reaktionskammer transportiert.

Warum CVD wählen? Hauptmerkmale

Die einzigartige, reaktionsbasierte Natur der CVD bietet mehrere deutliche Vorteile, die sie zu einem kritischen Prozess in Branchen von Halbleitern bis zur Luft- und Raumfahrt machen.

Unübertroffene Vielseitigkeit

CVD kann zur Abscheidung einer Vielzahl von Materialien verwendet werden. Dazu gehören Metalle, Nichtmetalle wie Silizium und komplexe keramische oder Verbundschichten wie Siliziumkarbid oder Titannitrid.

Überragende Konformalität

Da der Prekursor ein Gas ist, kann er in und um komplizierte Strukturen fließen. Dies verleiht CVD hervorragende „Ummantelungseigenschaften“, die es ermöglichen, einen hoch gleichmäßigen Film auf komplexen 3D-Oberflächen abzuscheiden, womit Line-of-Sight-Methoden Schwierigkeiten haben.

Außergewöhnlich hochwertige Filme

Die durch CVD hergestellten Filme sind bekannt für ihre hohe Reinheit und Dichte. Der Prozess führt auch tendenziell zu Beschichtungen mit geringer Restspannung und guter Kristallstruktur.

Präzise Steuerung

Durch sorgfältiges Anpassen der Abscheidungsparameter – wie Temperatur, Druck und Gasflussraten – können Bediener die chemische Zusammensetzung, Kristallstruktur und Korngröße des endgültigen Films präzise steuern.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Die primäre Einschränkung der traditionellen CVD ist direkt mit dem Schritt verbunden, der sie so effektiv macht: die chemische Reaktion.

Der Hochtemperaturanforderung

Die meisten CVD-Prozesse erfordern sehr hohe Temperaturen, typischerweise zwischen 850 °C und 1100 °C, um die notwendige Aktivierungsenergie für die Oberflächenreaktionen bereitzustellen.

Substratbeschränkungen

Diese hohe Wärmeanforderung bedeutet, dass CVD nicht auf vielen Substratmaterialien, wie Polymeren oder bestimmten Metallen mit niedrigen Schmelzpunkten, verwendet werden kann, da diese durch den Prozess beschädigt oder zerstört würden.

Moderne Lösungen

Um diese Einschränkung zu überwinden, wurden Varianten wie die Plasma-Enhanced CVD (PECVD) oder lasergestützte CVD entwickelt. Diese Methoden nutzen Plasma- oder Laserenergie, um die chemische Reaktion anzutreiben, wodurch die erforderliche Substrattemperatur erheblich reduziert und der Bereich der anwendbaren Materialien erweitert wird.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungstechnik hängt vollständig von den Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Die Gasphasennatur der CVD bietet eine außergewöhnliche Konformalität, die mit Line-of-Sight-Methoden schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Materialreinheit und -dichte liegt: Die chemische Reaktion im Herzen der CVD erzeugt von Natur aus Filme mit sehr wenigen Verunreinigungen oder strukturellen Hohlräumen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit temperaturempfindlichen Substraten liegt: Die traditionelle Hochtemperatur-CVD ist wahrscheinlich ungeeignet, und Sie sollten Varianten mit niedrigeren Temperaturen wie PECVD in Betracht ziehen.

Das Verständnis der grundlegenden chemischen Natur dieses Prozesses ist der erste Schritt, um seine Leistungsfähigkeit für die fortschrittliche Materialherstellung zu nutzen.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Prekursorzufuhr | Reaktive Gase werden in die Kammer geleitet. | Prekursoren stehen für die Reaktion zur Verfügung. |

| 2. Adsorption | Gasmoleküle haften an der beheizten Substratoberfläche. | Prekursoren sind für die chemische Reaktion positioniert. |

| 3. Oberflächenreaktion | Wärmeenergie löst Zersetzung/Reaktion auf der Oberfläche aus. | Festes Filmmaterial wird aus den Gasprekursoren erzeugt. |

| 4. Nukleation & Wachstum | Feste Atome bilden Cluster, die wachsen und verschmelzen. | Ein kontinuierlicher, hochwertiger Dünnfilm wird gebildet. |

| 5. Entfernung von Nebenprodukten | Gasförmige Abfallprodukte werden desorbiert und abgepumpt. | Eine reine Filmablagerung verbleibt auf dem Substrat. |

Bereit, überragende Dünnschichten für Ihr Labor zu erzielen?

Die kontrollierten chemischen Reaktionen der CVD sind der Schlüssel zur Herstellung der hochreinen, dichten und gleichmäßigen Beschichtungen, die für fortschrittliche Forschung und Entwicklung sowie Fertigung unerlässlich sind. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für die effektive Implementierung von CVD und anderen Abscheidungstechniken erforderlich sind.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für Ihr spezifisches Substrat und Ihre Materialziele zu finden.

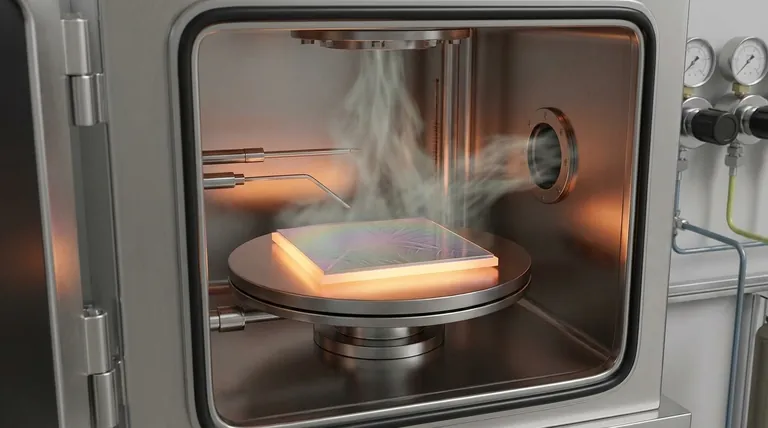

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung