Im Kern ist das kontinuierliche Sintern ein Hochvolumen-Fertigungsprozess, der pulverförmige Materialien in eine feste, dichte Masse umwandelt, indem sie durch einen langen Ofen mit kontrollierten Temperaturzonen bewegt werden. Im Gegensatz zu Batch-Prozessen, bei denen Materialien in einer statischen Kammer geladen, erhitzt und gekühlt werden, verwendet das kontinuierliche Sintern ein Fördersystem, um einen konstanten, automatisierten Teilefluss zu gewährleisten, was die Produktionsgeschwindigkeit und -konsistenz dramatisch erhöht.

Der entscheidende Unterschied besteht darin, dass das kontinuierliche Sintern den Durchsatz und die Skalierbarkeit gegenüber der präzisen atmosphärischen Kontrolle von Batch-Prozessen priorisiert. Dies macht es zur idealen Methode für die Massenproduktion von Metall- und Keramikkomponenten, bei denen Effizienz an erster Stelle steht.

Das grundlegende Ziel: Vom Pulver zum Feststoff

Um das kontinuierliche Sintern zu verstehen, müssen wir zunächst die Kernprinzipien des Sinterprozesses selbst erfassen. Es ist eine Konsolidierungsmethode, die durch thermische Energie angetrieben wird.

Was ist Sintern?

Sintern ist der Prozess des Verdichtens und Formens einer festen Masse aus einem pulverförmigen Material durch Anwendung von Wärme und Druck. Entscheidend ist, dass die Temperatur unter dem Schmelzpunkt des Materials gehalten wird.

Das Ziel ist es, die porösen Räume zwischen den anfänglichen Partikeln zu reduzieren und sie dazu zu bringen, sich zu verbinden und ein dichtes, festes Objekt zu bilden.

Der Mechanismus auf atomarer Ebene

Die Magie des Sinterns geschieht auf atomarer Ebene. Wenn das Material erhitzt wird, gewinnen Atome Energie und diffundieren über die Grenzen benachbarter Partikel.

Diese atomare Migration "verschweißt" die Partikel effektiv miteinander und verschmilzt sie zu einem einzigen, zusammenhängenden Stück mit deutlich größerer Festigkeit und Dichte.

Warum nicht einfach schmelzen?

Sintern ist unerlässlich für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän, bei denen das Schmelzen unpraktisch und energieintensiv wäre.

Darüber hinaus ermöglicht es die Herstellung von Teilen mit kontrollierter Porosität oder spezifischen Mikrostrukturen, die durch Gießen unmöglich zu erreichen wären.

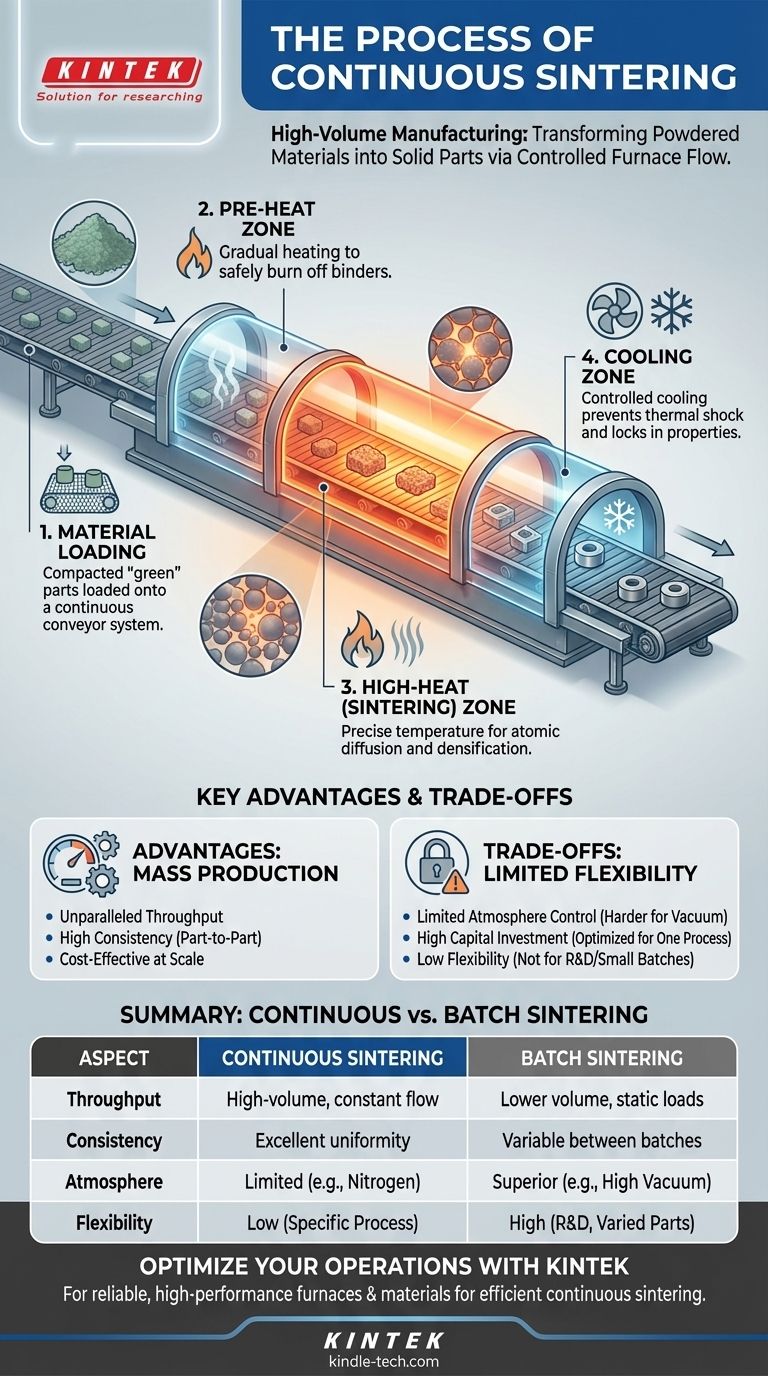

Der kontinuierliche Sinterprozess: Ein Schritt-für-Schritt-Ablauf

Der kontinuierliche Prozess wandelt die Prinzipien des Sinterns in einen effizienten, fließbandartigen Betrieb um. Die Teile, oft als "Grünlinge" bezeichnet, bewegen sich nacheinander durch verschiedene Zonen eines Tunnelofens.

Schritt 1: Materialbeladung

Verdichtete "Grünlinge" werden auf ein Förderband mit Netzband geladen oder von einem Keramikschiebermechanismus am Ofeneingang geschoben. Die Beladungsrate wird sorgfältig kontrolliert, um der Verarbeitungsgeschwindigkeit des Ofens zu entsprechen.

Schritt 2: Die Vorheizzone

Wenn die Teile in den Ofen gelangen, durchlaufen sie zuerst eine Vorheiz- oder Bindemittel-Ausbrennzone. Die Temperatur wird allmählich erhöht, um alle Schmierstoffe oder Bindemittel, die in der anfänglichen Pulververdichtungsphase verwendet wurden, sicher abzubrennen.

Schritt 3: Die Hochtemperatur- (Sinter-) Zone

Als Nächstes bewegen sich die Teile in den heißesten Bereich des Ofens, wo die Temperatur genau auf dem Sinterpunkt für das jeweilige Material gehalten wird. In dieser Zone findet die kritische atomare Diffusion und Verdichtung statt.

Schritt 4: Die Kühlzone

Schließlich durchlaufen die neu gesinterten Teile einen kontrollierten Kühlbereich. Diese allmähliche Temperaturreduzierung ist entscheidend, um einen Thermoschock zu verhindern, der Risse verursachen könnte, und um die gewünschten endgültigen Materialeigenschaften zu fixieren.

Die Kompromisse verstehen: Kontinuierliches vs. Batch-Sintern

Die Wahl zwischen kontinuierlichem und Batch-Sintern (wie Vakuum- oder Mikrowellensintern) ist eine strategische Entscheidung, die durch eine klare Reihe von Kompromissen definiert wird.

Vorteil: Durchsatz und Skalierbarkeit

Der Hauptvorteil des kontinuierlichen Sinterns ist sein immenser Durchsatz. Es ist für eine ununterbrochene Hochvolumenproduktion ausgelegt, was es in großem Maßstab unglaublich kostengünstig macht.

Vorteil: Konsistenz

Da jedes Teil genau denselben Weg nimmt und dasselbe thermische Profil erfährt, ist die Konsistenz von Teil zu Teil außergewöhnlich hoch. Dies ist entscheidend für Anwendungen mit strengen Qualitätskontrollanforderungen.

Einschränkung: Atmosphärische Kontrolle

Obwohl eine kontrollierte Atmosphäre (wie Stickstoff oder Wasserstoff) aufrechterhalten werden kann, ist es viel schwieriger, ein hochreines Vakuum zu erreichen als in einem versiegelten Batch-Ofen. Dies macht das kontinuierliche Sintern weniger geeignet für hochreaktive Materialien, die makellose Umgebungen erfordern.

Einschränkung: Flexibilität

Kontinuierliche Öfen sind große, kapitalintensive Geräte, die für einen bestimmten Prozess optimiert sind. Sie sind nicht leicht anzupassen, was sie für Forschung, Prototypenbau oder kleine Produktionsläufe von verschiedenen Teilen ineffizient macht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen einem kontinuierlichen oder Batch-Sinterprozess hängt vollständig von Ihren betrieblichen Prioritäten und Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Hochvolumenproduktion und Kosteneffizienz liegt: Kontinuierliches Sintern ist die klare Wahl für seine unübertroffene Geschwindigkeit, Automatisierung und Konsistenz in der Massenfertigung.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und präzisen Eigenschaften liegt: Batch-Prozesse, wie das Vakuumsintern, bieten eine überlegene Kontrolle über die Atmosphäre, was für reaktive Metalle oder fortschrittliche Keramiken entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung oder der Produktion vielfältiger Kleinserienteile liegt: Die Flexibilität eines Batch-Ofens ist unerlässlich, um verschiedene thermische Zyklen zu testen und verschiedene Materialzusammensetzungen ohne größere Ausfallzeiten zu berücksichtigen.

Indem Sie diesen grundlegenden Prozessunterschied verstehen, können Sie Ihre Fertigungsstrategie sicher an Ihre spezifischen Material- und Geschäftsziele anpassen.

Zusammenfassungstabelle:

| Aspekt | Kontinuierliches Sintern | Batch-Sintern |

|---|---|---|

| Durchsatz | Hohes Volumen, konstanter Fluss | Geringeres Volumen, statische Chargen |

| Konsistenz | Hervorragende Gleichmäßigkeit von Teil zu Teil | Variabel zwischen Chargen |

| Atmosphärenkontrolle | Begrenzt (z.B. Stickstoff/Wasserstoff) | Überlegen (z.B. Hochvakuum) |

| Flexibilität | Gering (optimiert für einen Prozess) | Hoch (ideal für F&E und vielfältige Teile) |

| Am besten geeignet für | Massenproduktion von Standardkomponenten | Reaktive Materialien, Prototypenbau, Kleinserien |

Bereit, Ihre Komponentenproduktion mit zuverlässigen Sinterlösungen zu skalieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die langlebigen, leistungsstarken Öfen und Materialien, die für effiziente kontinuierliche Sinterprozesse benötigt werden. Ob Sie Metall- oder Keramikteile in Massenproduktion herstellen, unser Fachwissen stellt sicher, dass Sie die Konsistenz und den Durchsatz erreichen, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Sintervorgänge optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Bei welcher Temperatur wird Wolframkarbid gesintert? Beherrschen Sie den Flüssigphasensinterprozess bei 1350°C-1500°C

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022