Im Wesentlichen ist die Elektronenstrahl-Physikalische-Gasphasenabscheidung (EBPVD) ein Hochvakuumverfahren, das zur Herstellung außergewöhnlich reiner und präziser dünner Schichten verwendet wird. Dabei wird ein magnetisch fokussierter, energiereicher Elektronenstrahl genutzt, um Ausgangsmaterial zu schmelzen und zu verdampfen. Dieser Materialdampf wandert dann durch das Vakuum und kondensiert auf einem Substrat, wodurch die gewünschte Beschichtung Schicht für Schicht aufgebaut wird.

Die zentrale Erkenntnis ist, dass EBPVD nicht nur eine Heizmethode ist, sondern eine hochkontrollierte Technik zur extrem präzisen Verdampfung von Materialien. Ihr Hauptvorteil liegt in der Fähigkeit, Substrate effizient mit Materialien zu beschichten, die sehr hohe Schmelzpunkte aufweisen, wodurch ein Maß an Reinheit und Dichte erreicht wird, das andere Methoden nur schwer erreichen können.

Die Kernmechanik der EBPVD

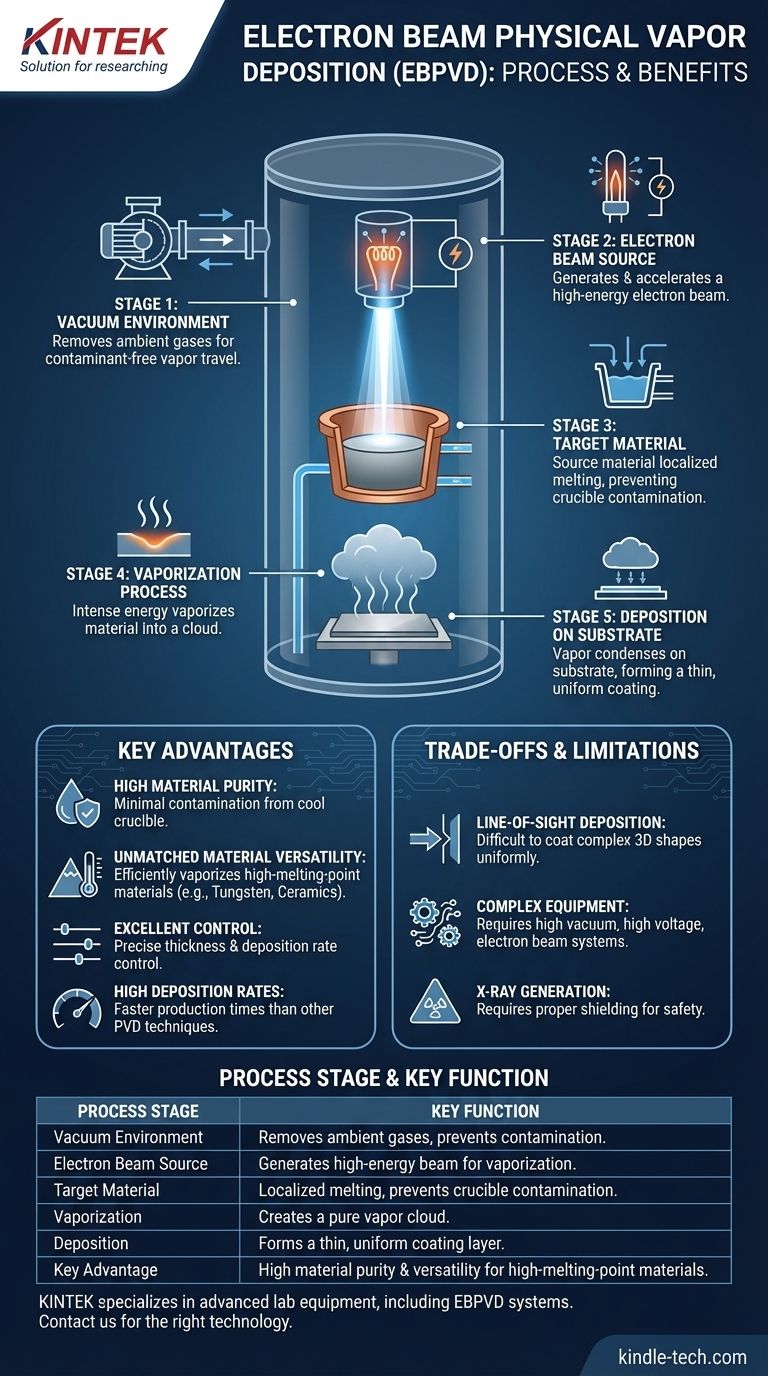

Um EBPVD zu verstehen, ist es am besten, den Prozess in seine grundlegenden Stufen zu unterteilen, die alle in einer Hochvakuumbeschichtung stattfinden. Diese Umgebung ist entscheidend, um Kontamination zu verhindern und sicherzustellen, dass das verdampfte Material ungehindert wandern kann.

Die Vakuumumgebung

Zunächst findet der gesamte Prozess in einer Kammer statt, die auf ein Hochvakuum evakuiert wird. Dadurch werden Umgebungsgase wie Sauerstoff und Stickstoff entfernt, die sonst mit dem verdampften Material reagieren und Verunreinigungen in die endgültige Schicht einschleusen könnten.

Die Elektronenstrahlquelle

Ein typischerweise aus Wolfram bestehender Faden wird auf eine hohe Temperatur erhitzt, wodurch er einen Elektronenstrom emittiert. Diese Elektronen werden dann durch eine Hochspannungsquelle beschleunigt, wodurch ein energiereicher Strahl entsteht.

Das Zielmaterial

Das abzuscheidende Ausgangsmaterial – oft in Form von Pulver, Granulat oder einem massiven Barren – wird in einem wassergekühlten Kupfertiegel platziert. Diese Kühlung ist entscheidend, da sie sicherstellt, dass nur die Oberfläche des Materials durch den Elektronenstrahl geschmolzen wird, wodurch eine Kontamination durch den Tiegel selbst verhindert wird.

Der Verdampfungsprozess

Magnetfelder werden verwendet, um den Elektronenstrahl präzise auf die Oberfläche des Ausgangsmaterials zu lenken und zu fokussieren. Die intensive kinetische Energie der Elektronen wird beim Aufprall sofort in thermische Energie umgewandelt, wodurch sich das Material schnell erhitzt, schmilzt und dann verdampft, wodurch eine Dampfwolke entsteht.

Die Abscheidung auf dem Substrat

Die verdampften Atome wandern geradlinig von der Quelle zum Substrat (dem zu beschichtenden Objekt), das darüber positioniert ist. Beim Auftreffen auf die kühlere Oberfläche des Substrats kondensiert der Dampf wieder in einen festen Zustand und bildet eine dünne, gleichmäßige Schicht.

Präzise Steuerung und Verbesserung

Die Dicke der abgeschiedenen Schicht wird akribisch von Computersystemen gesteuert, die die Abscheidungsrate in Echtzeit überwachen. Für noch dichtere und robustere Beschichtungen kann der Prozess durch einen Ionenstrahl verbessert werden, der während der Abscheidung auf das Substrat einwirkt, um die Haftung zu erhöhen und Spannungen in der Schicht zu reduzieren.

Warum EBPVD wählen? Hauptvorteile

EBPVD ist aufgrund mehrerer deutlicher Vorteile in vielen fortschrittlichen Industrien, insbesondere in der Optik, Luft- und Raumfahrt sowie bei Halbleitern, die bevorzugte Methode.

Hohe Materialreinheit

Da der Elektronenstrahl nur das Ausgangsmaterial erhitzt und der Tiegel kühl bleibt, gibt es minimale Kontamination. Dies führt zu Beschichtungen von außergewöhnlich hoher Reinheit.

Unübertroffene Materialvielfalt

Der Elektronenstrahl kann extrem hohe lokale Temperaturen erzeugen. Dies macht EBPVD zu einer der wenigen Methoden, die in der Lage sind, Materialien mit sehr hohen Schmelzpunkten, wie Titan, Wolfram und verschiedene Keramiken, effizient zu verdampfen.

Hervorragende Kontrolle über die Dicke

Das Verfahren ermöglicht eine präzise Echtzeitkontrolle der Abscheidungsrate und der endgültigen Schichtdicke, was für Anwendungen wie optische Filter und Halbleiterbauelemente von entscheidender Bedeutung ist.

Hohe Abscheidungsraten

Im Vergleich zu anderen PVD-Techniken wie dem Sputtern kann EBPVD oft viel höhere Abscheidungsraten erzielen, was zu schnelleren Produktionszeiten führt.

Die Kompromisse und Einschränkungen verstehen

Keine Technologie ist ohne ihre Kompromisse. Eine nüchterne Betrachtung von EBPVD erfordert die Anerkennung ihrer spezifischen Herausforderungen.

Sichtlinien-Abscheidung (Line-of-Sight)

Das verdampfte Material bewegt sich geradlinig. Das bedeutet, dass es schwierig sein kann, komplexe, dreidimensionale Formen mit Hinterschneidungen oder verdeckten Oberflächen gleichmäßig zu beschichten, ohne hochentwickelte Substratrotations- und Neigungsmechanismen.

Komplexe und teure Ausrüstung

Die Notwendigkeit einer Hochvakuumbedingung, von Hochspannungsnetzteilen und Elektronenstrahl-Steuerungssystemen macht EBPVD-Anlagen komplexer und kostspieliger als einige alternative Methoden.

Potenzielle Röntgenstrahlenerzeugung

Der Aufprall energiereicher Elektronen auf das Zielmaterial kann Röntgenstrahlen erzeugen. Dies erfordert eine angemessene Abschirmung der Vakuumkammer, um die Sicherheit des Bedieners zu gewährleisten, was die Komplexität des Systems erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnologie hängt vollständig von den spezifischen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und der Abscheidung von Materialien mit hohem Schmelzpunkt liegt: EBPVD ist die überlegene Wahl für die Herstellung von Hochleistungs-Optikbeschichtungen, Wärmebarrieren auf Turbinenschaufeln oder leitfähigen Schichten in der fortschrittlichen Elektronik.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Geometrien liegt: Möglicherweise müssen Sie ein Nicht-Sichtlinien-Verfahren wie die Chemische Gasphasenabscheidung (CVD) in Betracht ziehen, bei dem eine chemische Reaktion zur Abscheidung einer Schicht verwendet wird.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung gängiger Metalle liegt: Eine einfachere PVD-Technik wie das Sputtern bietet möglicherweise ein besseres Gleichgewicht zwischen Leistung und Kosten für weniger anspruchsvolle Anwendungen.

Letztendlich ermöglicht Ihnen das Verständnis dieser Grundprinzipien die Auswahl der richtigen Abscheidungstechnologie, nicht nur basierend auf dem Material, sondern auch auf dem spezifischen Ergebnis, das Sie erzielen möchten.

Zusammenfassungstabelle:

| Prozessschritt | Hauptfunktion | Ergebnis |

|---|---|---|

| Vakuumumgebung | Entfernt Umgebungsgase | Verhindert Kontamination, gewährleistet saubere Dampfwanderung |

| Elektronenstrahlquelle | Erzeugt & beschleunigt Elektronen | Erzeugt energiereichen Strahl zur Verdampfung |

| Zielmaterial | Ausgangsmaterial im gekühlten Tiegel | Lokalisierte Schmelzung, verhindert Tiegelkontamination |

| Verdampfung | Elektronenstrahl schmilzt/verdampft Material | Erzeugt eine reine Dampfwolke |

| Abscheidung | Dampf kondensiert auf Substrat | Bildet eine dünne, gleichmäßige Beschichtungsschicht |

| Hauptvorteil | Hohe Materialreinheit & Vielseitigkeit | Ideal für Materialien mit hohem Schmelzpunkt wie Keramiken und Metalle |

Benötigen Sie eine hochreine Beschichtungslösung für Ihr Labor?

Die Elektronenstrahl-PVD ist unerlässlich für Anwendungen, die höchste Materialreinheit und die Fähigkeit zur Verarbeitung anspruchsvoller Materialien mit hohem Schmelzpunkt erfordern. Wenn Ihre Arbeit in der Optik, Luft- und Raumfahrt oder der Halbleiterfertigung präzise, dichte und kontaminationsfreie dünne Schichten erfordert, ist EBPVD die überlegene Wahl.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Abscheidungssysteme, die auf rigorose Forschungs- und Produktionsanforderungen zugeschnitten sind. Lassen Sie sich von unseren Experten dabei helfen, festzustellen, ob EBPVD die richtige Technologie für Ihre spezifische Anwendung ist. Wir bieten die Ausrüstung und den Support, um sicherzustellen, dass Ihr Labor außergewöhnliche Ergebnisse erzielt.

Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und die richtige Beschichtungslösung für Sie zu finden.

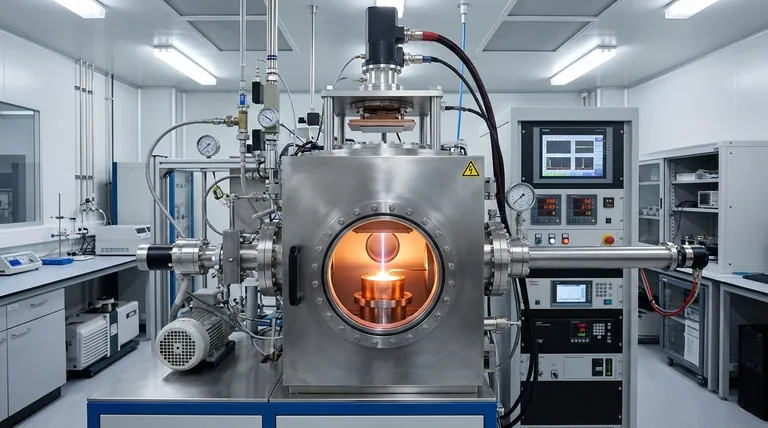

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt